數控滾齒機的機器人智能拓展

劉勝勇

(中國重汽集團濟南橋箱有限公司,濟南250022)

數控滾齒機的機器人智能拓展

劉勝勇

(中國重汽集團濟南橋箱有限公司,濟南250022)

通過氣路設計、PLC程序編制和加工程序修改,YKX3132M型數控滾齒機具備了自動門機能、自動吹屑機能及尾架頂尖2次夾/松機能,實現了機器人側控制機能,進而使流水式半自動化的主動錐齒輪生產線成功升級為柔性制造線。

數控滾齒機;機器人;拓展

0 前言

現階段產品生產企業實施智能化制造的措施之一,就是充分利用現有的立/臥式車床、車削中心、內/外圓磨床、立/臥式加工中心、花鍵銑床、直齒/螺旋齒滾齒機、研齒機或磨齒機等數控裝備,對在用生產線進行“機器換人”式升級改造,即引入工業機器人、生產裝備智能化改造與流水線生產集成管理。

1 主動錐齒輪生產線現狀

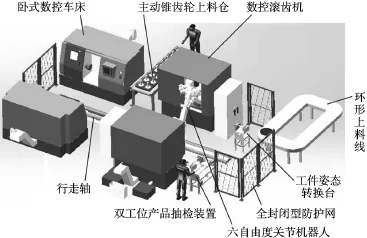

某主動錐齒輪生產線,包含2臺FANUC 0i TD系統的臥式數控車床、2臺SINUMERIK 802D solution line系統的YKX3132M型數控滾齒機、2臺SINUMERIK 840D power line系統的Oerlikon C50型銑齒機和2套SIMATIC-300PLC的環線送料機,主要用來切削商用車主動錐齒輪。該生產線通常每班配備3名操作者,使用電動葫蘆進行毛坯上料、(半)成品下料、隨機抽檢和切削區監控,除C50自帶內置型上下料機械手和自動門外,其余4臺機床均為人工上下料并缺少自動門,雙班作業日產主動錐齒輪僅220件。為此,投資91萬元為生產線裝配了1臺行走距離8m的KAWASAKI BX200L型六自由度關節機器人,以使流水式半自動化的在用生產線升級為自動化程度較高的柔性制造線(Flexible Manufacturing Line,FML,圖1)。

2 數控滾齒機的機器人智能擴充

承擔花鍵滾切任務的10工序滾齒機MC2,若要開發并應用機器人機能(即RT機能),則必須立足于原機床的硬件設施與軟件環境,新增自動門氣缸、自動吹屑氣閥、相關電路(略)和氣路等,新編MC2與RT交互梯圖、自動門開/關梯圖、自動吹屑梯圖及尾架頂尖2次夾/松梯圖,修改工件加工程序。

2.1 原機在用PLC程序和加工程序的備份

(1)使用編程工具PLC802,將原機在用PLC程序上裝(載入)外設PC做好備份。802Dsl系統采用以SIMATIC-200指令組為基礎的內置PLC,其編程工具是基于Step7-Micro/WIN32基礎開發的PLC802,并被存放在隨機資料的Toolbox工具盤內,操作步驟有5步。

圖1 升級后主動錐齒輪柔性制造線

①在外設PC上,雙擊工具盤內文件setup.exe,選擇項目“Programming Tool PLC802”,設置安裝路徑和安裝語言等,完成PLC802的安裝。②在外設PC和滾齒機斷電的情況下,將長度不超過15 m的RS232通信電纜的一端接至802Dsl系統PCU面板的X8接口,另一端借助RS232←→USB轉接口接至外設PC的USB端口。③在802Dsl系統側,同時按[SHIFT]切換鍵與[SYSTEM/ALARM]鍵以進入SYSTEM操作區基本畫面后,依次點擊畫面內[PLC]鍵、[Step7連接]鍵和[激活連接]鍵,激活Step7的RS232串行通信連接。④在外設PC側,雙擊WinXP桌面的PLC802圖標以打開編程工具并選擇菜單命令“檢視→通信”進入通信設定畫面后,設定遠程地址為2,經右上角接入點圖標“PLC802(PPI)”進行PC接口設定,點擊圖標“雙擊刷新”自動完成外設PC與802Dsl系統的通信連接,待連接成功時PLC802會為802Dsl系統分配一個CPU圖標。⑤在外設PC與802Dsl系統正常通信的前提下,經PLC802操作主畫面中標準工具條的[上裝]按鈕,或是執行菜單命令“文件→上裝”,將802Dsl系統的在用PLC程序復制到外設PC中。如此,既能做好MC2改造前的PLC程序備份,又能奠定MC2后續新增PLC程序開發的基礎。

(2)使用機外存儲卡,即FAT32格式的定容量的CF卡,將原機床在用的加工程序傳送至存儲卡,做好加工程序的備份與后續修改工作。打開802Dsl系統PCU面板正面右上角的擋板,在其50芯且支持熱插拔的CF卡插槽內放入8GB的CF卡。按下CNC鍵盤上[PROGRAM MANAGER]鍵進入程序管理器基本畫面后,單擊水平軟鍵[NC目錄]進入NC目錄畫面,通過光標向下/向上鍵選中全部程序文件名并單擊垂直軟鍵[復制]。單擊水平軟鍵[用戶CF卡]進入用戶CF畫面,按垂直軟鍵[粘貼],即可使802Dsl系統側加工程序向外傳送至CF卡。

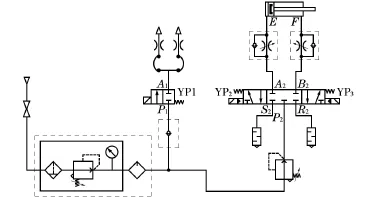

2.2 氣路設計與I/O信號給定

(1)現場核查MC2操作門的開閉行程及安裝空間后,選用行程為800 mm的單桿雙作用SMC氣缸CDM2B32-800Z,選擇二位五通型SMC先導式電磁閥SY5320-5DZ-01,AN系列消聲器AN110-01與減壓閥AR20-01-A,以實現操作門的自動控制。根據殘留積屑的尺寸及安裝空間,選用帶磁座可調塑料冷卻管,選擇二位二通型亞德客電磁閥2V02508與CV系列單向閥CV-02,以實現工件切削后殘留積屑的自動吹除。同時,為改善供氣質量,在氣路的進氣端增設亞德客氣動三聯件BC2000(過濾器+減壓閥+油霧器)。升級后YKX3132M型數控滾齒機的氣動原理見圖2。

圖2 升級后YKX3132M型數控滾齒機的氣動原理圖

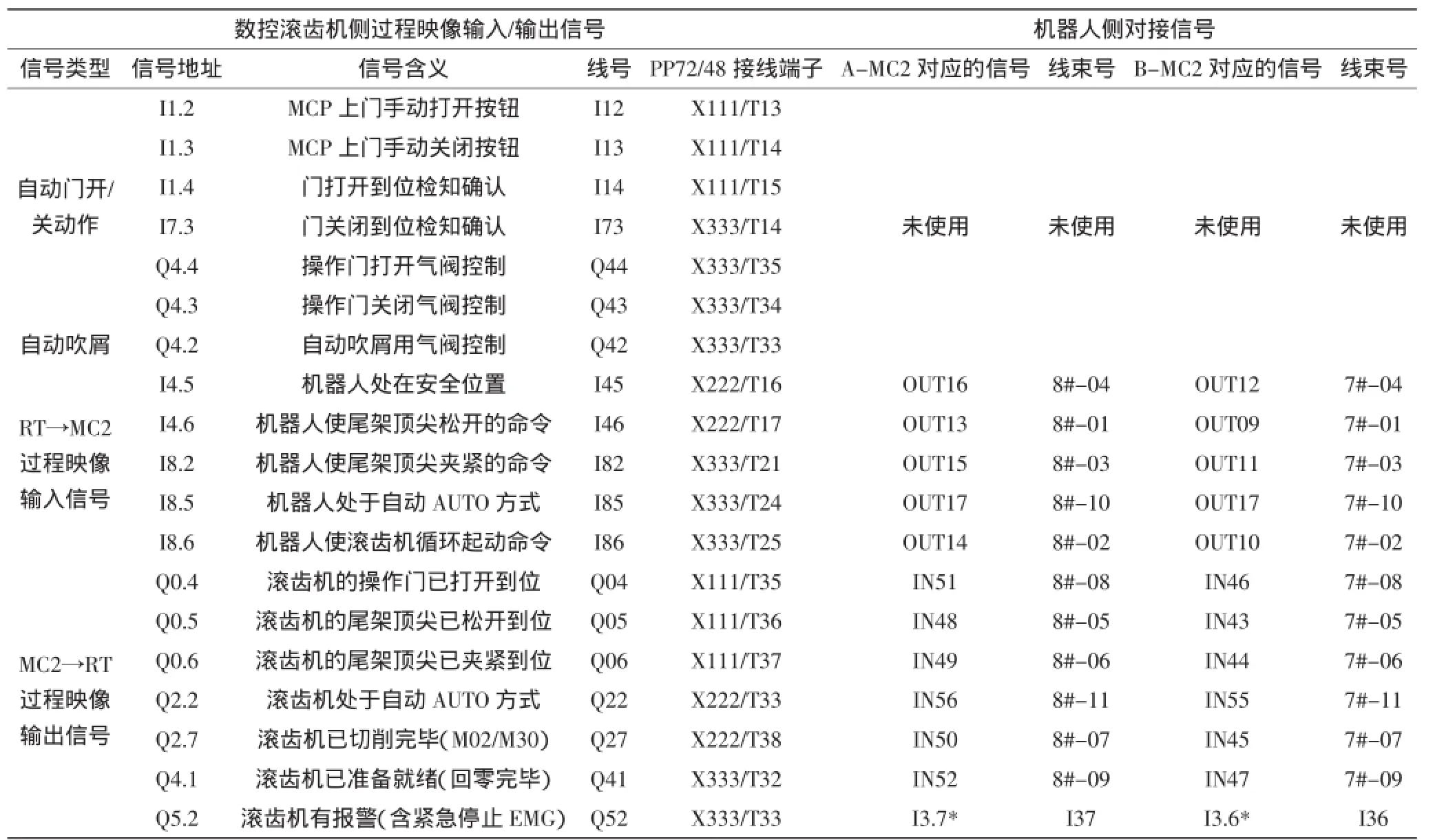

表1 數控滾齒機與機器人交互信號(握手)對接表

(2)經編程工具PLC802,提取原機在用PLC程序內空置未用的數字量式輸入點和輸出點,并將其賦予一定含義,以實現滾齒機RT機能的擴充。先在PLC802的操作主畫面中,通過菜單命令“文件→打開”或快捷鍵“Ctrl+O”打開已上裝至外設PC的PLC程序,單擊標準工具條上編譯圖標■□,對PLC程序進行編譯,用以后續顯示交叉引用;再單擊左側游覽條內[交叉引用]圖標進入交叉引用窗口后,窗口列表會清晰地顯示出PLC程序內所用的全部操作地(元素或地址)及其位于哪個程序塊、第幾條網絡、是常開觸點信號還是常閉觸點信號或者為線圈,進而找出PP72/48模塊上空置未用的數字量式輸入點和輸出點;三是基于RT機能的擴充要求,既要給定自動門開/關動作的6個控制信號,又要給定自動吹屑動作的1個控制信號;既要給定RT→滾齒機MC2的5個輸入信號(包含尾架頂尖夾/松和MT循環啟動的RT側激勵信號2個),又要給定MC2→RT的7個輸出信號;四是據“功能相近者優先排序,新增元素彼此盡可能臨近”的原則,將這19個控制信號與已提取到的空置未用的輸入/輸出點一一對應(表1,角標*表示過程映像信號隸屬于機器人外設控制柜內SIMATIC-200PLC),以便確定其在PP72/48模塊的接線位置及相應線號的打印,進而為后續PLC程序開發和現場對應接線奠定基礎。

2.3 數控滾齒機RT機能用PLC程序開發

在配置了SINUMERIK系統的CNC機床上,若要實現過程映像輸入/輸出信號與M代碼輔助機能的邏輯控制、完成數據的采集分析和任務處理,就得應用內置式PLC,并編寫具有一定邏輯順序的梯圖程序。

(1)新編MC2與RT交互梯圖。在FML中,MC2已由早先的單機運轉變為RT控制下的聯機運轉。據此,RT應獲知MC2是否準備就緒、有無報警、所處加工方式、是否切削完畢及操作門是否打開等實時狀態,以決定下步指令能否安全發出;當然,RT也要將自己所處加工方式和實時位置等告知MC2,以便MC2對即時的開/關門、夾/松工件、切削起/停等動作做出判斷——條件滿足方可動作。

MC2與RT握手的梯圖中,若MC2的液壓泵正常運轉(Q2.0=1),S120驅動器正常啟動(I8.3=1),緊急停止已釋放(V27000000.1=0)且3個坐標軸均已回零完畢,則Q4.1線圈通電使中間繼電器KA41通電,進而RT獲知MC2已準備就緒。若MC2側有報警使輔助邏輯線圈M60.0通電(其常閉觸點*M60.0=0),則持續通電的線圈Q5.2變為失電狀態,進而RT獲知MC2出現報警并停止發送下步指令。若MC2在自動方式(V31000000.0=1)下已執行加工程序結束代碼M02(V25001000.2=1),其操作門已打開到位(I1.4=1使M60.7=1),MC2獲知RT處在自動方式(I8.5=1),則Q2.7線圈通電并自鎖→中間繼電器KA27通電→RT獲知MC2已切削完畢。

MC2循環啟動控制梯圖中,要在MC2單擊運轉的循環啟動邏輯下,添加聯機運轉的RT發出循環啟動指令I8.6的邏輯。此時,3個坐標軸已回零完畢的MC2應處在自動方式,MC2的尾架頂尖已在RT控制下2次夾緊工件到位(C2=1使Q0.6=1),MC2側面的掛輪箱門已關閉(I4.7=1),MC2MC2獲知RT處在自動方式(I8.5=1)且RT停在安全位置(I4.5=1),則接口信號線圈V32000007.1通電并使MC2在802Dsl系統控制下循環啟動。

(2)新編自動門開/關梯圖。在FML中,MC2的操作門不僅要在單機調試下經MCP按鈕手動打開與關閉,還要在聯機運轉下經由加工程序內的輔助功能M代碼自動打開與關閉。對于I/O點富余較多的聯機運轉下的MC2,也可經由RT發布MC2操作門打開指令與關閉指令。MC2操作門不管怎樣打開(關閉),既要做到光電開關獲知其是否已打開(關閉)到位,以保證開門狀態下裝/卸料(關門后主軸方可運轉);又要做到打開到位檢知信號延時3~5 s后送至RT側,以保證RT準確獲知MC2切削工件完畢的信號Q2.7;還要做到門打開氣閥與門關閉氣閥的互鎖控制——彼此串接對方線圈的常閉觸點,以確保兩者線圈不會同時得電。本案例采用輔助功能代碼M46自動開門,M47自動關門。

手動除屑改造為電控吹氣自動除屑。也就是,先由加工程序內的輔助功能代碼M54開啟自動吹屑氣閥,再在主軸停轉前經程序段“G04 F5”延時吹屑5 s,最后用M55代碼切斷M54自動吹屑回路。對于M54和M55等輔助功能代碼,在接口信號V32000006.1=1(0)時,PLC向NCK傳送的讀入禁止有效(無效),程序段不可(可以)向下繼續執行,此點類似于FANUC系統內M/S/T碼執行完畢的FIN信號G4.3。

(3)新編尾架頂尖2次夾/松梯圖。先前,MC2的尾架頂尖(下稱尾架)既可在JOG方式下經MCP按鈕手動上升與下降,也可在MDA或AUTO方式下經加工程序內M代碼自動上升與下降。但在FML中,MC2的尾架不僅要具備單機調試的手動升/降機能和單機運轉的自動升/降機能,還要具備聯機運轉的RT使其升/降機能,并可在1次指令下2次夾緊工件。

RT側MC2尾架升/降的控制策略:AUTO方式(V31000000.0=1)下MC2操作門已打開到位M60.7=1→MC2無任何報警M60.0=0→MC2經信號I8.5獲知RT處在AUTO方式→MC2尾架已上升到位I6.3=1→RT向MC2傳送尾架下降命令I8.2=1→線圈Q2.4通電使液壓閥YV3動作→尾架1次下降夾緊工件→下降延時T6=3 s后觸發2次上升命令M70.0→線圈Q2.3通電使液壓閥YV4動作→尾架上升松件(T7=0.5 s)→延時0.7 s(T7+T8)后觸發2次下降命令M70.1→線圈Q2.4再次通電使液壓閥YV3動作→尾架2次下降夾件并保持→加計數器C2計數達到預置值(PV)→MC2經信號Q0.6向RT傳送MC2已2次下降夾件完畢→RT回退至安全位置并將其狀態經信號I4.5告知MC2→RT經信號I8.6向MC2發送循環起動命令→MC2執行加工程序以切削工件→切削完MC2經信號Q2.7告知RT→得知MC2操作門已打開到位的RT至卸料處夾持住工件→RT經信號I4.6向MC2發送尾架上升松件命令→線圈Q2.3通電使液壓閥YV4動作→尾架上升松件已到位I6.3=1→MC2經信號Q0.5向RT傳送MC2尾架已松件結束→RT將MC2已切削完的工件取出并再次上料→下一個循環開始。

3 應用效果

(1)在滾齒機開發并應用機器人機能,不僅使其操作門由按鈕手動控制改造為M代碼(M46~M47)自動控制,還使其工件殘屑由外置氣槍手動清除改造為M代碼(M54~M55)自動吹除;不僅使其尾架頂尖的1次夾緊改造為2次夾緊,還使其循環起動的單機控制改造為FML聯機控制;不僅使流水式半自動化的主動錐齒輪生產線升級為自動化程度較高的柔性制造線,還使生產線雙班作業下日產錐齒輪數量由220件提升至(290~310)件;不僅使生產線的操作人數由3名減為2名,還大大減輕了操作者搬運工件的苦痛及消除了搬運中潛在的安全隱患。

(2)在滾齒機開發并應用機器人機能,汽車行業的同類設備可參照執行,航空、鐵路、船舶等行業的相關設備也可參考借鑒。同時,為充分適應我國智能化制造的現狀,各機床制造廠商應在新造設備時預留機器人機能,促使未來的制造業快步向智能工廠邁進。

〔編輯凌瑞〕

TP242

B

10.16621/j.cnki.issn1001-0599.2016.12.43