獨石化2.0Mt/a加氫裂化裝置工程設(shè)計與運行

張良軍,朱瑞鵬,杜勝利,寇治平

(中國石油獨山子石化公司煉油廠加氫聯(lián)合車間,新疆 獨山子 833600)

獨石化2.0Mt/a加氫裂化裝置工程設(shè)計與運行

張良軍,朱瑞鵬,杜勝利,寇治平

(中國石油獨山子石化公司煉油廠加氫聯(lián)合車間,新疆 獨山子 833600)

論文對中國石油獨山子石化公司煉油廠200萬加氫裂化裝置工程設(shè)計及工業(yè)運轉(zhuǎn)進行了總結(jié),簡要介紹了加氫裂化工藝及工程技術(shù)特點,裝置的工業(yè)運轉(zhuǎn)結(jié)果等,對裝置的運轉(zhuǎn)情況進行了分析。分析結(jié)果表明,在中等壓力下及航煤生產(chǎn)方案時,生產(chǎn)優(yōu)質(zhì)的重石腦油及航煤的工藝技術(shù)和工程設(shè)計是成功的。

加氫裂化;工程設(shè)計;運行;標定

【DOI】10.13616/j.cnki.gcjsysj.2016.07.094

1 引言

獨山子石化公司(以下簡稱獨石化)2.0Mt/a加氫裂化裝置采用UOP公司工藝包。裝置以減壓蠟油、焦化蠟油為原料,采用單段一次通過流程,最大限度生產(chǎn)BMCI<10的尾油(作乙烯原料)和硫含量<50×10-6,十六烷值>55的優(yōu)質(zhì)柴油,同時副產(chǎn)輕烴氣體、液態(tài)烴和石腦油。本裝置設(shè)計規(guī)模2.0Mt/a,操作彈性50%~110%,年開工時數(shù)8400h。根據(jù)實際生產(chǎn)需要,反應(yīng)轉(zhuǎn)化率可以在63%~70%之間進行調(diào)整。航煤改造項目于2011年9月檢修后投用,裝置在2012年1月進行了改造后的航煤試生產(chǎn)。精制催化劑最初選用UF-210STARS,裂化劑選用DHC-32LT,裂化劑采用含少量分子篩的無定形硅鋁復(fù)合型催化劑,有良好的中間餾分油選擇性,產(chǎn)品結(jié)構(gòu)穩(wěn)定,初期和末期變化小,具有良好的抗有機氮的能力,可以不單獨設(shè)置加氫精制反應(yīng)器。

201 5年 4月裝置停工檢修,精制催化劑更換為鎳鉬型KF-851-1.5Q,用來進行脫硫、脫氮和芳烴飽和的反應(yīng),同時也具有很高的加氫和脫除雜質(zhì)的能力;裂化催化劑更換為HC-140LT催化劑,在滿足最大量生產(chǎn)歐五柴油的前提下,獲得更多的重石腦油和輕柴油的收率。HC-140LT具有更高的活性,更低的氫耗,同時保證裝置的運行周期;新增加后精制劑KF-851-3Q催化劑,主要功能是使通過反應(yīng)器出口物料中微量的烯烴組分飽和,以防止在硫化氫存在的環(huán)境下生成硫醇。

201 5年8 月份,在70±3%、80±3%這2種轉(zhuǎn)化率下對裝置進行了性能測試,全面考核裝置在加工量238±4t/h(設(shè)計100%負荷,其中VGO質(zhì)量分數(shù)占85%~90%質(zhì)量分數(shù),CGO占10%~ 15%),航煤生產(chǎn)方案時的運行情況。

2 工藝設(shè)計技術(shù)方案

2.1 工藝技術(shù)特點

裝置以減壓蠟油、焦化蠟油為原料,采用單段一次通過流程,最大限度生產(chǎn)BMCI<10的尾油(作乙烯原料)和硫含量<50× 10-6,十六烷值>55的優(yōu)質(zhì)柴油,同時副產(chǎn)輕烴氣體、液態(tài)烴和石腦油。

由美國UOP公司提供的工藝包,充分利用內(nèi)部熱量,節(jié)能降耗,降低生產(chǎn)成本。采用高效、可靠的設(shè)備,以確保裝置的長周期安全穩(wěn)定運轉(zhuǎn)。

反應(yīng)部分采用一次通過流程,一臺反應(yīng)器,熱壁結(jié)構(gòu),設(shè)五個床層。裝置原料硫、氮含量較低,不設(shè)置循環(huán)氫脫硫塔。為提高裝置遠期的加工適應(yīng)性,裝置預(yù)留了脫硫設(shè)施的位置。

采用汽提塔工藝,保證塔底物流不含硫化氫,避免后續(xù)設(shè)備的腐蝕。產(chǎn)品分餾塔設(shè)側(cè)線柴油汽提塔,設(shè)置中段回流回收熱量。加氫尾油為柴油汽提塔底重沸供熱,剩余熱發(fā)生并過熱1.0 MPa低壓蒸汽。

2.2 工程技術(shù)特點

(1)公用工程設(shè)施與300萬t/a直餾柴油加氫精制裝置、80萬t/a催焦化柴油加氫精制裝置、8萬Nm3/h制氫裝置共用,包括燃料氣系統(tǒng)、鍋爐給水系統(tǒng)、低分氣系統(tǒng)、干氣系統(tǒng)、含硫污水系統(tǒng)、硫化劑系統(tǒng)以及石腦油等。(2)采用DCS集中控制,優(yōu)化操作,以提高裝置的運轉(zhuǎn)可靠性,保證產(chǎn)品收率和質(zhì)量,保證裝置安、穩(wěn)、長、滿、優(yōu)操作。(3)推行“清潔生產(chǎn)”,注意環(huán)境保護,減少污染物排放,提高經(jīng)濟和社會效益。(4)采用合適的反應(yīng)器直徑和UOP公司專利內(nèi)構(gòu)件,有利于減小反應(yīng)器的徑向溫差,消除局部過熱現(xiàn)象,提高催化劑的利用率。(5)原料油采用自動反沖洗過濾器,濾去大于25μm的固體雜質(zhì),避免其堵塞反應(yīng)器床層,導(dǎo)致壓降過大而被迫停工。(6)冷高分和冷低分采用臥式容器,提高油水分離度。

2.3 工藝流程特點

(1)在原料油泵入口處注阻垢劑,可有效地減少高壓換熱器結(jié)垢。(2)采用熱高分工藝,提高反應(yīng)流出物的熱能利用率,降低能耗,節(jié)省操作費用,避免稠環(huán)芳烴在冷卻器中沉積和堵塞。(3)采用爐后混氫流程,加熱爐只加熱循環(huán)氫,避免反應(yīng)油氣兩相爐內(nèi)分配不均勻和原料油結(jié)焦,還可以降低系統(tǒng)壓力降。(4)反應(yīng)器入口溫度通過調(diào)節(jié)加熱爐燃料氣量來控制,床層間設(shè)急冷氫,控制床層入口溫度。(5)為保護催化劑、高壓設(shè)備和操作人員的安全,設(shè)置了2.1MPa/min和0.7MPa/min兩個壓力等級的緊急泄壓系統(tǒng)。

3 原料油

從8月15日12:00的混合原料油分析可以看出,混合原料油的指標均優(yōu)于運行典型值;8月15日19:00的混合原料油分析,除餾程方面有部分指標超出運行典型值的情況,其余各項指標均優(yōu)于運行典型值。

從8月18日12:00的混合原料油分析可以看出,混合原料油的指標均優(yōu)于運行典型值;8月18日19:00的混合原料油分析,除餾程方面有部分指標超出運行典型值的情況,其余各項指標均優(yōu)于運行典型值。

從原料性質(zhì)的設(shè)計值和標定值對比看,兩者密度相近,餾程相近,但標定原料的硫含量及氮含量均較設(shè)計值低,也都低于運行典型值。

4 產(chǎn)品性質(zhì)

該加氫裂化裝置的產(chǎn)品輕石腦油,重石腦油,航煤,重柴油和尾油性質(zhì)見表1。由液相產(chǎn)品化驗分析數(shù)據(jù)可以看出,在兩個階段的標定期間,200萬所有產(chǎn)品質(zhì)量合格,能夠滿足正常的生產(chǎn)要求。受原料系統(tǒng)及新催化劑選擇性的影響,尾油98%餾出溫度和BMCI值略微偏高,按公司互供料指標變更的要求,已經(jīng)對尾油的指標進行了變更,保證尾油質(zhì)量在指標范圍內(nèi)。

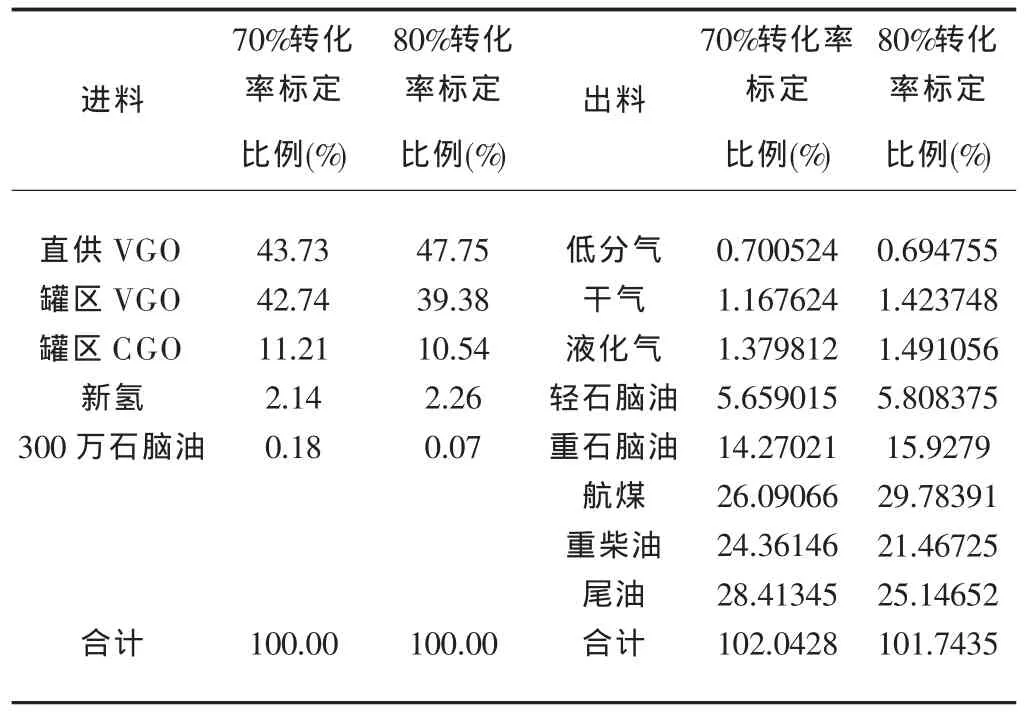

5 產(chǎn)品分布

由表1裝置70%轉(zhuǎn)化率標定期間含氫收率為102.04%,液相收率為100.17%,收率略微偏大,有一定的偏差,偏差原因是除罐區(qū)VGO、罐區(qū)CGO和航煤的量以罐位計算外,其余物料以計量表來計算,計量表有一定的計量偏差(計量偏差在允許范圍內(nèi)),造成收率略微偏高。

由表1裝置80%轉(zhuǎn)化率標定期間含氫收率為101.74%,液相收率為99.63%。除罐區(qū)VGO、罐區(qū)CGO和航煤的量以罐位計算外,其余物料以計量表來計算,計量表有一定的計量偏差(計量偏差在允許范圍內(nèi)),造成收率略有偏差。

表1 標定期間主要產(chǎn)品收率數(shù)據(jù)表

由表1,對比各進料所占比例可看出:80%轉(zhuǎn)化率標定時,CGO摻煉比例較70%轉(zhuǎn)化率標定時有所降低 (由11.21%降至10.54%),而新氫耗量有所增加,比例由2.14%上升至2.26%,上升0.12%,說明轉(zhuǎn)化率升高,裝置耗氫量增加。

由表1,對比各出料所占比例可看出:隨著轉(zhuǎn)化率的升高,干氣、液化氣、輕石腦油、重石腦油、航煤的比例均增加,重柴、尾油比例均降低,低分氣比例持平。其中干氣、液化氣、輕石腦油比例小幅增加,分別增加0.26%、0.11%和0.15%;重石腦油和航煤比例明顯增加,分別增加1.66%和3.69%;重柴和尾油比例明顯降低,分別降低2.89%和3.27%。新裂化劑HC-140LT對重石和航煤有較好的選擇性。

6 能耗

在70%轉(zhuǎn)化率標定期間裝置綜合能耗為20.14kg標油/t,在80%轉(zhuǎn)化率標定期間裝置綜合能耗為20.25kg標油/t,兩個階段能耗基本持平,均能夠達煉油廠的能耗指標一級標。

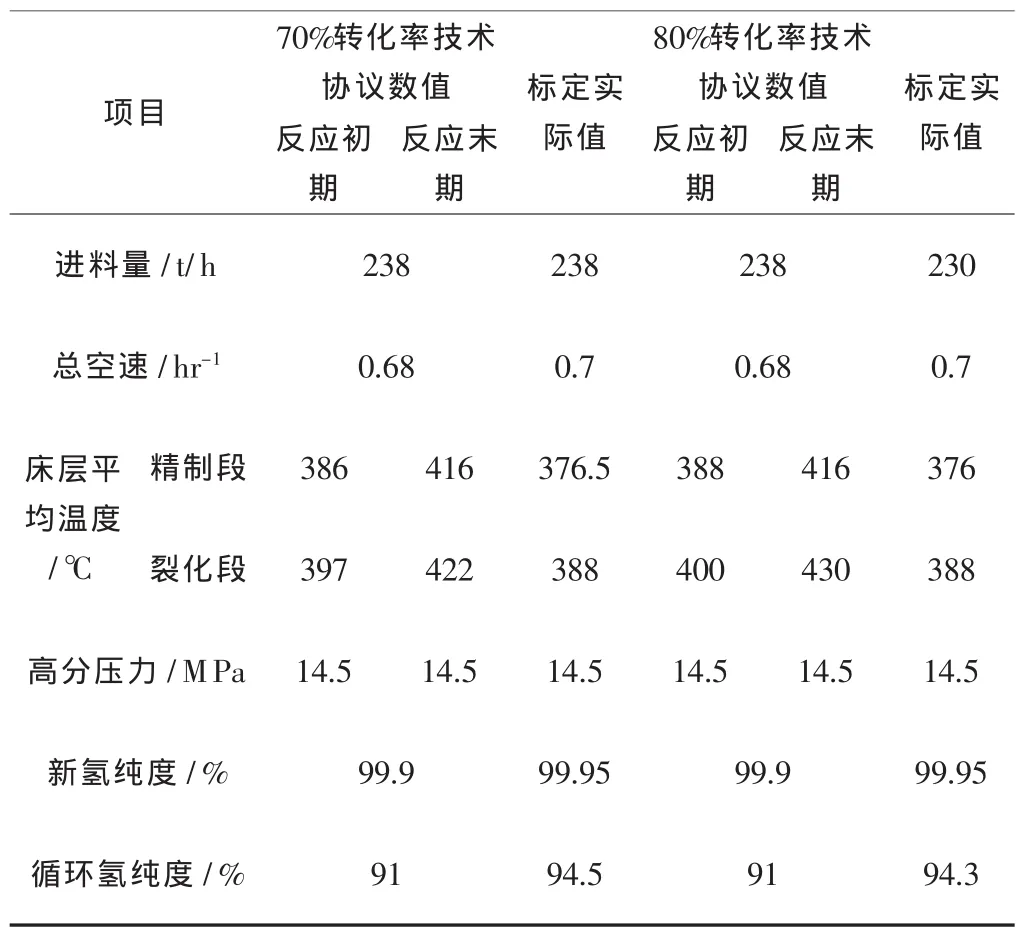

7 主要操作條件

由表2,對比技術(shù)協(xié)議與標定期間的實際值,可以看出精制段和裂化段平均溫度均低于技術(shù)協(xié)議中的數(shù)值,說明催化劑活性較預(yù)期更高,反應(yīng)更容易。另外,新氫純度能夠滿足技術(shù)的要求,循環(huán)氫純度也高于技術(shù)協(xié)議要求。

表2 標定期間主要操作參數(shù)數(shù)據(jù)表

三床下部徑向溫差TDIMAXR33為12℃左右,明顯高于四床下部徑向溫差TDIMAXR43(溫差為7.5℃左右),以及五床下部徑向溫差TDIMAXR53(溫差為7℃),原因主要為三床下部溫度TI1067較其他測點溫度偏高5℃左右,造成TDIMAXR33較高。隨著轉(zhuǎn)化率由70%提至80%,新氫補入量有所升高,反應(yīng)器各床層溫度略有升高,各床層徑向溫差也略有升高。

反應(yīng)器一床層壓降為60kPa,反應(yīng)器總壓降為354kPa,這兩項數(shù)據(jù)較換劑前大幅降低 (換劑前相同加工量下一床壓降為140kPa,總壓降為570kPa),同時循環(huán)機轉(zhuǎn)速為8800r/min,換劑前為9300r/min,對比下降了500r/min。造成以上變化的原因為:催化劑改稀相裝填后,反應(yīng)器床層壓降降低,循環(huán)機負荷降低。

8 存在的問題

1)滿負荷、高轉(zhuǎn)化率生產(chǎn)時,輕石和航煤量大,輕石腦油外送泵P226和航煤外送泵P228需雙泵運行,影響裝置的安全運行。要求在滿負荷生產(chǎn)的情況下,控制好轉(zhuǎn)化率,避免P226和P228長時間雙泵運行,并根據(jù)之后生產(chǎn)需求決定是否在下次大修更換新泵。

2)轉(zhuǎn)化率高,冷低分油量大,造成C201底溫偏低,造成重石腦油硫含量上升,影響產(chǎn)品質(zhì)量。

3)大加工量時,轉(zhuǎn)化率略有波動,高低分液位波動大。

4)反應(yīng)器床層溫度過高,可能會造成二次反應(yīng),有飛溫的風險。

5)反應(yīng)器三床下部徑向溫差TDIMAXR33達到12℃,偏高,需在之后的生產(chǎn)操作中加強對三床下部溫度TI1067的關(guān)注。

6)環(huán)境溫度偏高時,部分空冷負荷較高,造成出口溫度偏高,尤其是高壓空冷E108和重柴外送空冷E223,目前通過增加水噴淋來滿足生產(chǎn)要求,建議下次大修對這兩臺空冷進行進一步處理。

7)裝置不能在超高轉(zhuǎn)化率(生成油365℃餾出量>86%)下維持平穩(wěn)生產(chǎn),在之后的生產(chǎn)中需嚴格控制反應(yīng)轉(zhuǎn)化率,保證裝置正常運行。

9 小結(jié)

1)在設(shè)計原料條件下,生產(chǎn)航煤,轉(zhuǎn)化率控制在70%(按尾油量計算),裝置生產(chǎn)可以滿足100%負荷生產(chǎn),生產(chǎn)規(guī)模可以達到200萬t/a。

2)在生成油365℃餾出量控制在80%,加工量為230t/h,航煤生產(chǎn)方案,可維持平穩(wěn)正常生產(chǎn),生產(chǎn)規(guī)模可以達到193.2萬 t/a。

3)生成油365℃餾出量控制在80%,(重石腦油+航煤收率)為45.71wt%,滿足催化劑的收率保證值。

4)裝置運行平穩(wěn),各項標定指標基本滿足設(shè)計要求;100%負荷下經(jīng)兩階段轉(zhuǎn)化率24h考核說明,裝置操作彈性滿足設(shè)計要求;裝置能耗較低,達到國內(nèi)裝置先進水平,說明熱量回收的流程設(shè)計是成功的。

5)裝置的工程設(shè)計,施工,操作和工業(yè)應(yīng)用都非常成功;聯(lián)合裝置設(shè)計工藝技術(shù)先進,工藝流程設(shè)計先進合理,工程設(shè)計滿足生產(chǎn)需要。

6)各產(chǎn)品能夠分割清晰,雖然分餾系統(tǒng)沒有減壓蒸餾系統(tǒng),只要操作得當,加氫裂化柴油和尾油也可以實現(xiàn)比較清晰地分割。

【1】劉家明,孫麗麗.加氫裝置設(shè)計與工程開發(fā)的新進展[J].煉油設(shè)計,2000(5):25.

Engineering Design and Operation of Single Petrochemical 2.0Mt/a Hydrogenation Cracking Unit

ZHANGLiang-Jun,ZHURui-Peng,DUSheng-li,KOUZhi-ping

(ChinaPetroleumDushanziPetrochemicalCorpRefineryHydrogenationJointWorkshop,Dushanzi833600,China)

The article summarized engineering design and industrial operation ofChina Petroleum Dushanzi Petrochemical Company refinery 200 million hydrogenation cracking unit , given a brief introduction of the hydrogenation cracking process and engineering technical characteristics and unit operation results, the functioning of the devicewere analyzed.Analysis results show that in themedium pressure and jet fuel production plan, production technology and engineeringofthequalityofnaphthaandkeroseneisasuccessfuldesign.

hydrogencracking;engineeringdesign;operation;calibration

TE624.55

B

1007-9467(2016)07-0148-03

2016-6-1

張良軍(1982~),男,新疆克拉瑪依人,工程師,從事煉油生產(chǎn)技術(shù)管理研究,(電子信箱)1528774247@qq.com。