直升機旋翼系統強度設計中的CAE仿真

王 建,秦瑞芬,吳艷霞

(中國直升機設計研究所 強度室, 江西 景德鎮 333001)

直升機旋翼系統強度設計中的CAE仿真

王 建,秦瑞芬,吳艷霞

(中國直升機設計研究所 強度室, 江西 景德鎮 333001)

介紹了CAE方法在直升機旋翼系統強度結構設計中的仿真應用情況。針對旋轉部件的載荷和結構特點,在多年工程設計經驗的基礎上,建立了一套有限元分析模型和應力計算流程,通過專用程序處理,實現了部件應力分布的可視化顯示。最后討論了此方法的擴展應用。

直升機;旋翼;強度設計;仿真;可視化

0 引言

經過了一個世紀的發展,直升機在許多領域獲得了廣泛的應用。它具有在空中任意高度懸停和向任意方向運動的能力,這是其它固定翼航空器所不能相比的。直升機的這種獨特能力是通過專門設計的直升機特有的部件-高速旋轉的旋翼系統-實現的。旋翼系統的性能在很大程度上決定著直升機的性能。

旋翼系統在空氣中高速旋轉,與空氣相互作用產生使直升機運動的載荷。這些載荷一部分是隨旋翼旋轉變化的,稱為動態載荷,如旋翼軸上承受的彎矩和橫向力;一部分是不隨旋翼旋轉變化的,稱為靜態載荷,如離心力和升力等。所有載荷都是作用在旋翼系統上然后再傳遞到機身上的。

旋翼系統上的載荷,具有量值高,變化頻率快的特點,如靜態載荷升力和離心力,往往達到數十噸,動態載荷旋翼軸彎矩和橫向力則一般每分鐘變化數百次,所以旋翼系統的部件通常工作在很嚴酷的載荷環境之下,在強度設計中要同時考慮靜強度和疲勞強度問題。而旋翼系統的部件作為航空產品,需要兼顧功能、強度、重量、成本之間的平衡,其幾何構型也很復雜,詳細準確的應力分析工作是必須的,有限元分析方法一般是首選的方法。

這里,以旋翼系統最重要的承力部件之一,槳轂中央件為例,介紹了CAE在直升機旋翼系統部件強度設計中的應用。

1 有限元模型的建立與特殊要求

在這里首先需要說明的是,對應不同結構形式的直升機旋翼槳轂,其中央件上作用和傳遞的載荷是不相同的,這里選取的槳轂構型是國產化直升機采用最多的球柔性槳轂。在圖1中給出了一個球柔性槳轂中央件的3D實體模型,它的外端連接5個可以在空間三個角度上自由轉動的揮舞支臂/槳葉組件,內端則通過花鍵與輸出動力的旋翼軸連接,旋翼系統旋轉產生的所有氣動和慣性載荷都作用在槳轂中央件上。

圖1 槳轂中央件3D實體

1.1 載荷及其處理

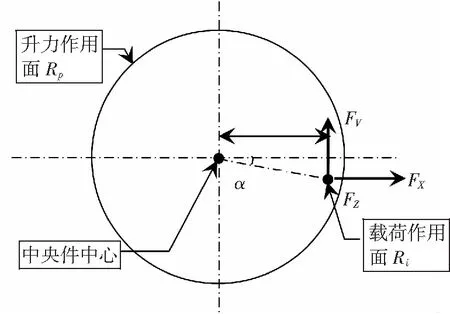

槳轂中央件在工作過程中高速旋轉,它上面作用的載荷分為兩大類,一類為不隨時間或者說旋轉運動變化的載荷,稱為靜載荷,一類為隨時間變化的載荷稱為動載荷,表現為隨旋轉運動呈周期變化。所有載荷都作用在中央件與5個揮舞支臂組件連接面上,由氣動載荷與平衡載荷計算軟件CAMRADII計算得到這些載荷,除離心力和阻尼器載荷外,取合成到中央件中心處的載荷分配到外端載荷作用面上。具體描述如下:

Fc揮舞支臂/槳葉離心力,靜載荷;

C旋翼軸扭矩,靜、動載荷;

P旋翼軸升力,靜載荷;

Mf旋翼軸彎矩,動載荷;

Tr旋翼軸側向力,動載荷;

Fa阻尼器載荷,動載荷。

以上載荷分別按坐標軸方向分解,在中央件載荷作用面上按靜、動載荷合成三個方向的載荷分量,見圖2。

X方向,

靜值:

動值:

Y方向,

靜值:

動值 :

Z方向,

靜值:

動值:

圖2 中央件載荷分解與合成

1.2 有限元模型

槳轂中央件因為是旋轉部件,其幾何結構通常為軸對稱的,在建立有限元模型的過程中可以利用這個特性。

選取我院2015年5月~2018年5月收治的60例重癥哮喘并發呼吸衰竭患者作為臨床研究對象,將所有研究對象按照隨機數字表法分為對照組與觀察組,各30例。觀察組:男16例,女14例;年齡19~80歲,平均(47.56±12.58)歲;對照組:男17例,女13例;年齡20~81歲,平均(48.27±12.53)歲。兩組患者的基本資料經統計學分析差異無顯著性;差異無統計學意義(P>0.05)。

有限元模型的建立還取決于后期的應力處理方法。有兩種方法可以用于應力計算結果的后處理過程,一種方法為利用結構對稱性和動載荷周期變化特性,采用工程方法計算任一結點的最大動應力,公式如下:

這種方法要求把中央件按揮舞支臂數N等分,每一等分結構建立完全對稱的有限元模型。上述公式中的s1和s2為相鄰兩個對稱有限元模型的對應結點上的應力,對所有相鄰結構進行計算就可以得到最大動載荷。此方法的優點是計算量小,可以快速得到計算結果;缺點是必須嚴格對稱劃分有限元模型,所有結點都要做到旋轉對稱,對前處理軟件功能和建模技巧有較高的要求。

另外一種方法為模擬動載荷周期變化過程,在中央件各個支臂加載點處按動載荷初始相位和一個旋轉周期內按三角函數周期變化的規律,采用與疲勞試驗加載相同的方法按一定角度步長對一個旋轉周期進行計算,得到各個結點在一個旋轉周期上的應力變化。為了保證應力變化的計算精度,需要有足夠多的步長數。

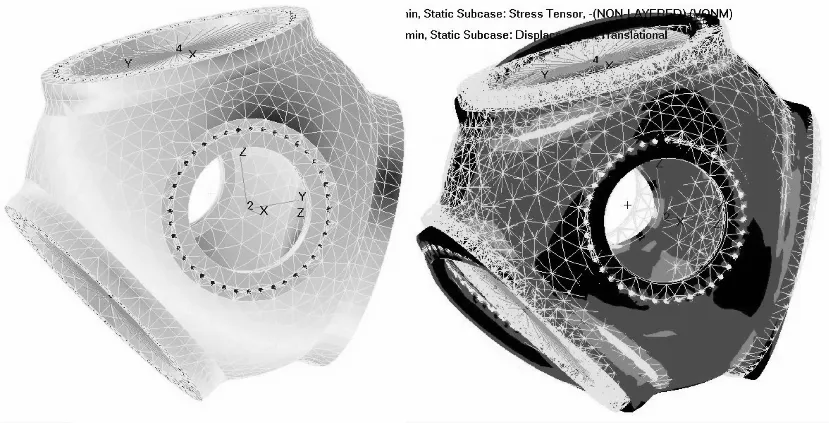

此方法的優點是對有限元模型沒有對稱性要求,降低了模型單元劃分的難度,一般采用四面體單元即可滿足要求,同時模擬了疲勞試驗加載程序,可以很方便地與試驗測量結果進行比較。所以這里采用第二種方法,建立的有限元模型見圖3。

當然此方法對計算能力有較高要求,特別是對大尺寸模型,其計算自由度將達到千萬級別。

圖3 槳轂中央件有限元模型

2 應力結果后處理與可視化要求

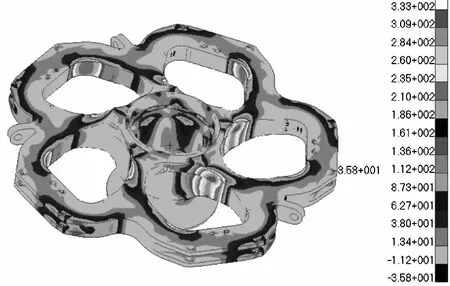

載荷和結構的復雜性,導致了中央件上的應力分布規律也很復雜。另外,中央件強度設計不僅需要考慮靜強度問題,同時還要考慮低周和高周疲勞強度等,而對應不同的強度問題,高應力分布區有所不同,再加上有無微動擦蝕造成的材料疲勞性能的不同,直觀的可視化應力分布要求是必要的,以準確確定強度危險區域。

中央件應力分析分兩步進行,首先在建立的有限元模型上各載荷作用點分別施加單位載荷,得到單位載荷計算工況,這里共5個載荷作用點,15種單位載荷工況;然后根據真實載荷和單位載荷比值得到載荷系數,對單位載荷工況進行應力疊加后處理得到真實載荷工況的應力分布,這種方法可以對多組載荷工況進行批處理,可以大大提高計算效率。

其中:σs與σd分別為靜、動應力,σ0.2為材料彈性極限,α為可選擇材料常數。

上述應力后處理計算過程非常復雜,一般通用CAE軟件提供的后處理功能不能滿足要求,為了解決這個問題,開發了專用的后處理程序。該專用程序可以讀取單位載荷狀態有限元計算結果,處理得到用于靜強度分析和高、低周疲勞強度計算的應力分布,并在相應的軟件中進行顯示,見圖4。

圖4 槳轂中央件應力分布

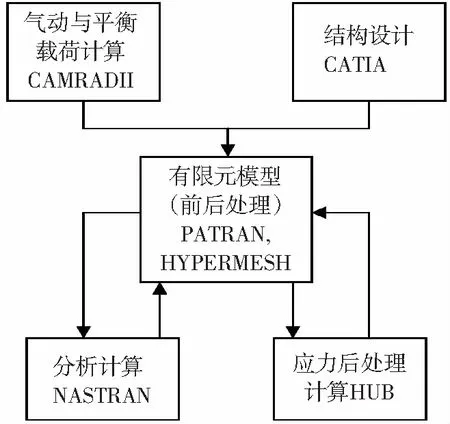

3 旋轉動部件CAE分析系統的集成

旋翼系統槳轂中央件的CAE分析,需要各種功能的通用軟件聯合工作,才能快速高效地完成。在多年強度設計實踐的基礎上,按功能集成了CAE分析系統平臺。見圖5。

圖5 旋轉部件CAE分析系統

這里給出的分析系統平臺模型只是給出了結構設計、載荷計算、有限元建模和應力分析的流程示意。在實際工作中也可以采用其它具有相同功能的軟件實現。

為了提高分析速度和計算精度,正在開發包括載荷管理、前后自動化處理和試驗仿真模塊以完成結構設計強度的工程化快速評估和精細設計優化過程。這個過程通過在通用商用CAE分析軟件上進行二次開發來實現。

4 進一步應用討論

前面建立的對直升機旋翼系統進行CAE仿真分析的平臺,除了可以用于結構強度設計之外,還可以用于旋翼系統部件疲勞試驗仿真,在計算高應力區可以應用應變片功能取出一個旋轉周期的測量應力與實際試驗測量值進行比較,積累數據建立虛擬試驗仿真數據庫。

另外,還可以推廣應用到其它旋轉部件上去,如應用前景廣闊的大型風機等。圖6給出了一種兆瓦級風機輪轂應力分析的例子。

圖6 兆瓦級風機輪轂應力分析

[1] 航空航天工業部科學技術研究院?,編.直升機載荷手冊[M].北京:航空工業出版社,1991

[2] 穆志韜,曾本銀. 直升機結構疲勞[M].北京:國防工業出版社,2009.

[3] 中航602所,譯.直升機工程詳細設計[Z].景德鎮:中航工業集團公司第602研究所,1993.

Simulating of Helicopter Rotor Part Strength Design by CAE

WANG Jian, QIN Ruifen, WU Yanxia

(China Helicopter Research and Development Institute, Jingdezhen 333001,China)

This article introduced a simulation of helicopter rotor part strength design by CAE. Due to the peculiarity with rotating structures and loads applied on them, based on experience of engineering practice, conformed a program of finite element model building and stress analyzing. By a special process to identify critical area of part while visualizing them. The extending applications were discussed.

helicopter; rotor; strength design; simulation; visualize

2016-09-29

王 建(1964-),男,山東濟南人,碩士,研究員,型號專業副總師,長期從事直升機強度設計工作。參加過多個直升機型號的研制,參加國際技術合作,獲多項所、部級獎勵,發表論文多篇。

1673-1220(2016)04-034-04

V215.2

A