關于提高貼片元件自動焊接質量的研究及應用

蘇 贊,金武飛,郭 瑞,邱 菊,張 超

(北京機械工業自動化研究所,北京 100120)

0 引言

錫焊技術的發展距今已有兩千多年的歷史,近年來,隨著表面貼裝技術(SMT)的不斷進步,為電子工業接合技術開拓了廣闊的發展空間[1]。

在集成電路(LC、LSI)中,電阻,電感等片狀元件的印制板實裝均是采用錫焊來完成的。因錫焊對象體積不斷變小,將會出現以往錫焊所未曾出現的新問題[2]。特別是焊料成分、熔點、純度、形狀、供給方法以及加熱方法等一系列工藝影響因素,無不影響錫焊的質量。必須通過巧妙利用熔融焊料的表面張力和潤濕等手段,達到精確接合的目的。在電子裝配中,錫焊的精度、一致性以及可靠性是核心問題,為解決手工焊帶來的焊點質量不穩定、工作效率低、工作質量低等問題,自動焊機成為錫焊質量提升的突破口,所以基于機器人的自動化錫焊技術已經成為發展的必然趨勢,電子裝配必然朝精細化、高密度方向發展。

1 焊接裝置的選定

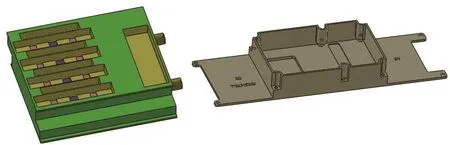

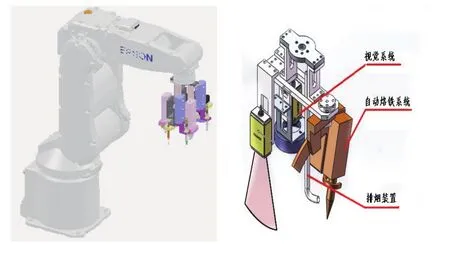

以實際項目“微波接插件自動化生產線”為例,本項目中待加工生產的產品形狀為腔體,如圖1所示。所以待焊接加工點位在腔體內,焊接難度加大,傳統的自動貼片機無法滿足腔體環境的工作,所以選擇六軸高精度機器人,附帶自動焊接系統和視覺系統的柔性手爪的組合來進行相應的焊接工作,組成基于機器人的自動化錫焊系統。機器人本身的作業動作可調性與烙鐵頭的形狀多樣性,可應對多種多樣的焊接要求[3]。機器人與柔性手爪的示意圖如圖2所示。

圖1 待加工殼體示意圖

圖2 機器人示意圖及手爪放大圖

2 自動焊接難點及解決

2.1 拉尖問題及解決

在手動焊接時,每個焊點焊接完畢后可以手動清理烙鐵頭上殘留的焊錫而保證下一個焊點不會拉尖,而在基于機器人的自動化錫焊的工作過程中無法人工擦拭。自動錫焊系統中的解決辦法是進行吹錫處理來防止拉尖現象。在幾個焊點的焊接完畢后,烙鐵頭上會有一定的死錫積累,或者下一個焊點為小焊盤對烙鐵頭上的死錫殘存量要求非常苛刻時需要進行吹錫處理,將機器人運行到吹錫裝置的上方,通過氣缸將烙鐵頭打下進入吹錫裝置內部,氣管孔對準烙鐵頭焊接面強力吹風達到清理效果而避免因殘存死錫而影響下一焊點的焊接效果。

在進行大焊盤的點位焊接時,由于需要增加送錫量而無法避免的要延長焊接時間,即焊錫流淌到焊盤邊緣時間延長,伴隨著焊錫溫度降低或者其中的助焊劑成分的揮發而產生拉尖現象。為應對此種情況,采用機器人拖焊的方式進行焊接,可有效改善焊接質量。

拖焊過程中的自動焊接系統焊接程序如下:

1ION ON //焊接程序開始運行,烙鐵頭打下到焊盤位置

2TIM 2S //等待的2S為焊盤的加熱時間,改善焊盤潤濕性,使焊錫更容易流淌

3FWD 4mm 30mm/s //自動送錫裝置開始送錫,速度30mm/s,長度4mm

4FWD 4mm 5mm/s //再以5mm/s的速度送錫4mm

5TIM 1S //等待1S時間

6REV 5mm 30mm/S //以30mm/s的速度抽錫

7TIM 6S //等待6S時間(在此過程中,機器人帶動烙鐵頭在焊盤上移動進行拖焊)

8FWD 5mm 30mm/s

9REV 5mm 50mm/s

在第3和4的兩次送錫過程是為了在滿足焊接要求的前提下在焊錫絲的端部形成助焊劑球。首先3中的快送錫絲使烙鐵頭上含有活錫,其中包含有助焊劑成分,再次的慢送以及等待的1S時間是利用助焊劑的喜涼特性,使其有充足的時間流向溫度相對偏低的錫絲端而形成助焊劑球。在8中的送錫,是拖焊過程的第二次送錫,可以有效的補充在拖焊的較長過程中揮發的助焊劑,達到更好的焊接效果。此種基于特殊送錫步驟的拖焊方法能夠有效避免拉尖以及虛焊現象的發生。焊接效果及產生助焊劑球實物圖如圖3所示。

圖3 助焊劑球及焊接效果圖

2.2 虛焊問題及解決

在進行較小焊盤點位的焊接時,由于焊盤小,送錫量會隨之減少,為了保證焊接質量不僅要進行焊前吹錫來去除死錫,還要進行特殊處理來防止漏焊、虛焊現象。由于熔融焊料的表面張力會使熔融焊料立即聚結成圓珠狀的液滴。在工作過程中,錫絲首先送到高溫的烙鐵頭上熔融,進而流到焊盤上完成焊接工作。但是較少量的熔融焊料自身重力過小,如果無法克服表面張力就會導致焊料不能順利流淌到焊盤而形成虛焊、漏焊現象,更會影響下一點的焊接工作。

為解決此問題需在焊前的吹錫程序中,加入2.1中的抽送錫速度、時間控制,在錫絲一端形成助焊劑球,這里是為了增加焊料潤濕性能,降低其表面張力而能夠順利流淌到焊盤上完成焊接。

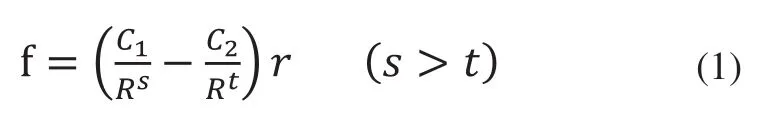

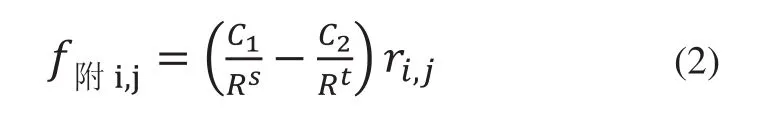

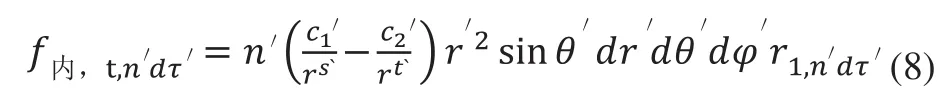

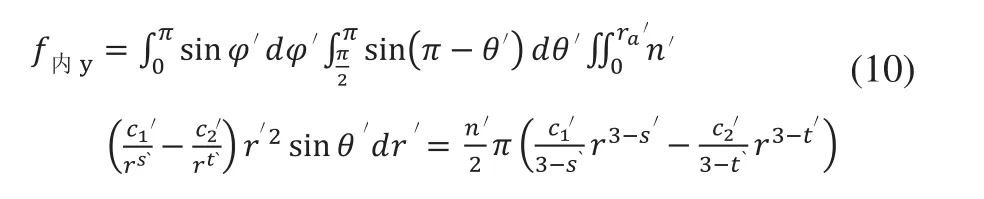

現在來定量解釋潤濕現象,分子由原子組成,而原子由帶正電的原子核和繞核運動的帶負電的電子組成。分子之間即存在靜引電力(包括引力和斥力)和運動電荷間的磁力,又存在萬有引力。所以分子間相互作用規律很復雜,現假設分子之間的相互作用力具有球對稱性,則可用半經驗公式:

近似表示兩分子之間相互作用力。式中r表示兩分子中心間的距離,c1,c2,s,t都是正數,其值需由試驗確定。對于不同分字都有t=7而s則在10-13之間。

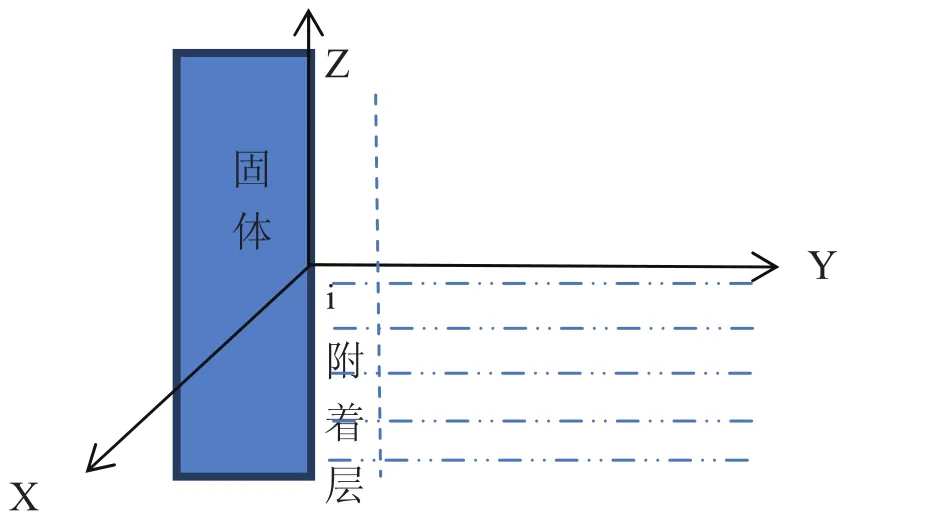

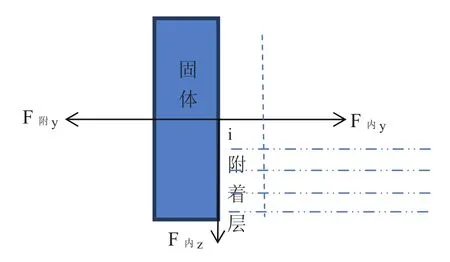

在附著層內,去液面與固體交界處某分子i為對象,以i為坐標原點建立球坐標系,如圖4所示,則固體內距i分子為r出的j分子對i分子的作用力為:

圖4 坐標系示意圖

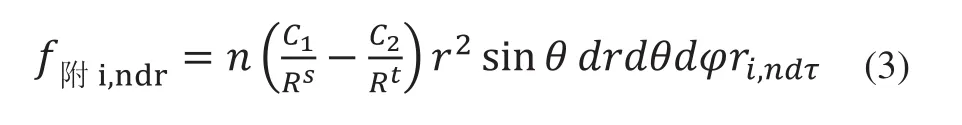

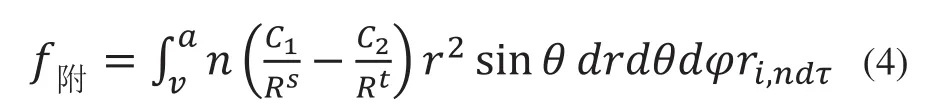

設固體分子的密度為n(即單位體積的分子數),則固體內距i分子為r處的小體元內的分子對i分子的作用力為:

所有固體分子對i分子的作用力的合力即為i分子受到的附著力f附,即:

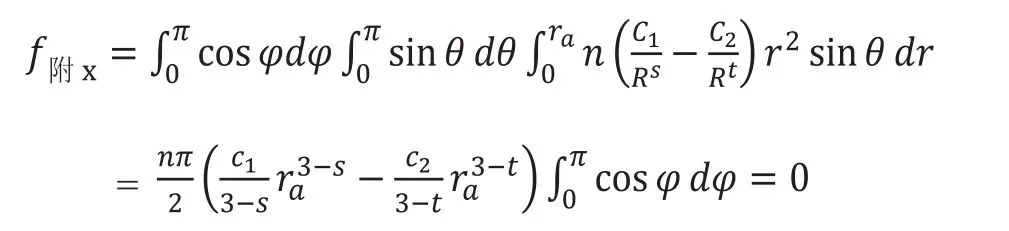

根據力矢量的分解方法,f附在x方向的分量為:

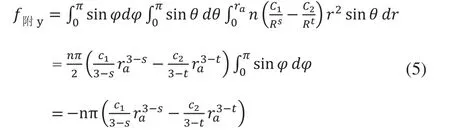

同理附著力在y方向的分量為:

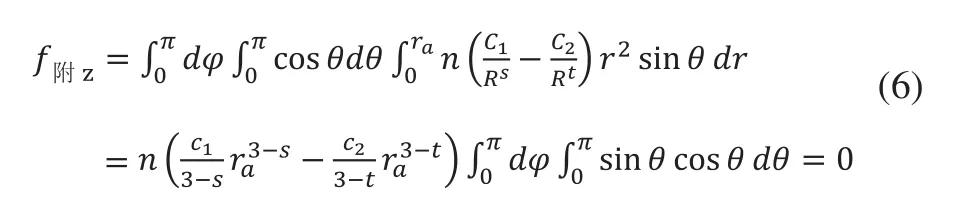

附著力在z方向的分量為:

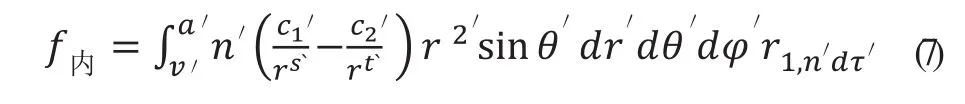

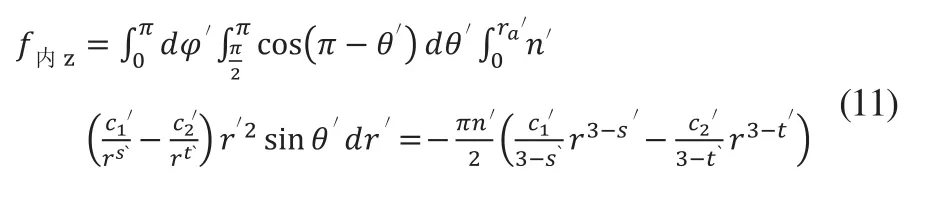

在附著層內液體之間還有內聚力,同樣選分子i為原點建立球坐標系,設液體分子密度為n`,則液體內距i距離為r`的小體元內的分子對i分子的內聚力為:

所有液體分子對i分子的作用力合力為i分子受到的內聚力即:

根據力矢量的分解方法,f內在x方向的分量為:

同理,內聚力在y方向的分力為:

內聚力z方向的分量為:

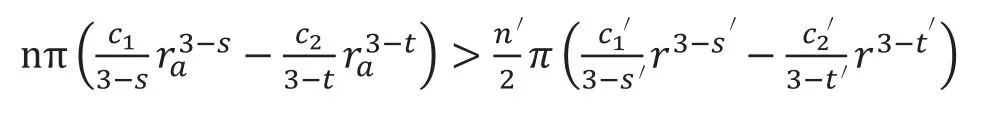

由式(4)、式(5)、式(6)、式(9)、式(10)、式(11)六式可以看到,液體分子受到的附著力只有沿y方向的分量,沿x方向,z方向的分量均為零,而液體分子受到的內聚力則有沿y方向和沿z方向的分量,沿x方向的分量為零。如圖5所示,所以液體的形狀完全取決于f附y和f內y的大小,即滿足公式(12)的情況下,液體潤濕固體。因為f附y>f內y時,液體分子必向固體方向擠壓,由于液體的不可壓縮性和流動性特點,液體只好沿交界面出附著固體擴展,直至處于平衡為止,從而使液體潤濕固體。而形成助焊劑球,增加助焊劑相對含量就是通過改變參數來使f附y>f內y,來使焊料更好的潤濕焊盤[4]。

圖5 分解示意圖

充分利用助焊劑來降低熔融焊料表面張力而使焊料可順利流向焊盤,改善焊接質量。焊接效果對比圖如圖6所示。

圖6 虛焊、焊接成功效果對比圖

2.3 金脆問題及解決

本項目中一些待焊接元器件引腳有鍍金成分。在焊接時,金與鉛錫焊料的相容性非常好,金在熔融狀態下的錫鉛合金中屬于可熔金屬,幾種常見材料在錫鉛 焊料中的溶解情況如表1所示。可見,金在錫鉛焊料中最先溶解,形成金錫合金。

表1 幾種常見材料在熔融焊料中的溶解率對比

在室溫范圍內,金-錫(Au-Sn)擴散中至多可能出現的中間相依次為:β(Au10Sn),ζ,ζ’(Au5Sn),δ(AuSn),ε(AuSn2),η(AuSn4)。從擴散動力學角度解釋,先是Au在Sn中通過間隙擴散機制進行快速擴散,其次AuSn4結構與Sn晶格較接近,只是Au處于間隙位置同時產生了一定缺陷,發生Sn- AuSn4相變得阻力較小,所以AuSn4相的形核與長大,可以容易和快速的發生[5]。對于AuSn4相的生長過程,主要被 Au進入Sn的晶界擴散所控制,會出現層狀或羽狀生長。Au-Sn化合物的維式硬度達到750,僅次于玻璃,硬脆性較高,合金焊點承載能力有限,使結合部的性能變脆,力學強度下降,產生金脆現象。所以要進行去金來降低金的相對濃度。

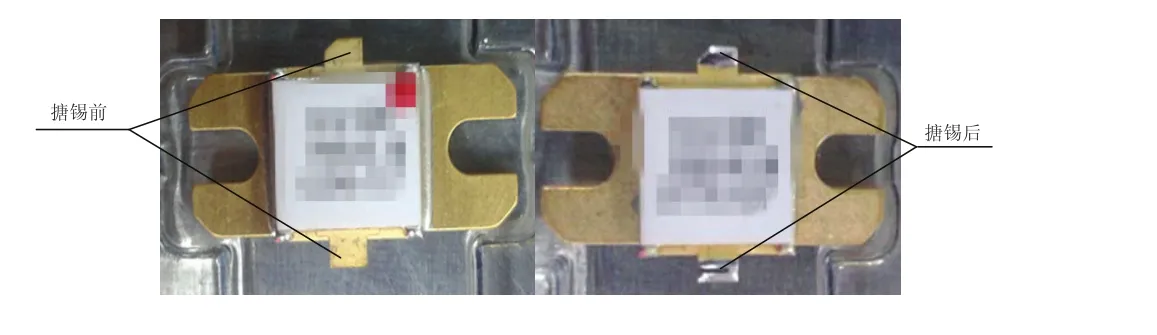

對于元器件的引線而言,本項目采用的去金方法為浸錫法去金處理。采用流動的焊料溶液來進行。操作時,搪錫去金的溫度和時間是主要工藝參數要進行嚴格控制,以免對元器件造成損壞。搪錫前后效果對比如圖5所示。

圖5 搪錫前后效果圖對比

3 結束語

本文介紹了機器人自動錫焊工作中的幾個影響焊接質量的因素以及解決方法,巧妙的利用熔融焊料的表面張力和潤濕現象,以實際項目為背景,列舉現場所發生狀況并提出解決方法,最終大量的焊接工作顯示結果可靠、穩定、符合要求。

[1] 郭福.無鉛釬焊技術與應用[M].北京:科學技術出版社,2005.

[2] 吳懿平,鮮飛.電子組裝技術[M].武漢:華中科技大學出版社,2006.

[3] 李澤民.自動焊錫機器人在汽車儀表焊接上的應用[J].2011中國高端SMT學術會議論文集.

[4] 何鵬,林鐵松,杭春進.電子封裝技術的研究進展[J].焊接,2010(1):25-29.

[5] 成鋼.P C B焊接中的溫度問題探討[J].電子工藝技術,2011(4):222-223.