三峽U型架鑄造工藝的改進探討

摘要:文章對長江三峽水利樞紐永久船閘—U型架產品的鑄造工藝進行了探討,對ZG35CrMo的U型架鑄件的鑄造工藝進行了闡述,并根據實際工作經驗,對生產技術條件、工藝方案的選擇、鑄后的熱處理進行了闡述,希望可以為鑄鍛工業的技術人員提供參考借鑒。

關鍵詞:三峽U型架;鑄造工藝;熱處理;永久船閘;鑄鍛工業 文獻標識碼:A

中圖分類號:TG249 文章編號:1009-2374(2016)06-0041-02 DOI:10.13535/j.cnki.11-4406/n.2016.06.021

1 生產U型架技術條件

1.1 化學成分及機械性能

U型架鑄件材料:ZG35 CrMo,ASTM標準的化學成分(%):含C量0.30~0.37,含Mn量0.50~0.80,含Si量0.30~0.50,含P量0.040以下,含S量0.040以下。機械性能:抗拉強度≥585MPa,屈服強度≥390MPa,延伸率%≥12%以上,斷面收縮率%≥20%以上,沖擊值≥23。U型架體:必須用統一均勻的合金鋼鑄件制成,要具有足夠的機械強度。

1.2 要求的生產條件和方法

U型架需要進行正回火火熱處理,以消除應力,同時提供熱處理曲線,包括升溫曲線、冷卻溫度、時間進度等。先噴砂或噴丸,后噴漆,以便除掉鑄型砂、氧化鐵皮和其他雜質。粗加工后必須進行消除應力處理。鑄造和加工過程中,強烈要求嚴格進行質量控制。

1.3 鑄件表面質量要求

鑄件表面經過熱處理后應平整光潔,不允許有氣孔、裂紋、縮松、縮孔、黏砂等缺陷。冒口、飛邊、毛刺等應清除干凈并打磨平整。鑄件不得有影響強度的缺陷。鑄件表面質量要在標準要求范圍之內。

1.4 試料

U型架要帶本體試料,試料的機械性能符合標準要求,缺陷、檢驗程序必須符合ASTM規定,鑄件表面質量要求,鑄件表面經過熱處理后應平整光潔,不準有裂紋、縮孔、黏砂等缺陷,鑄件不得有影響強度的缺陷。鑄件表面質量要在技術要求的標準范圍之內。

2 工藝方案的選擇

根據鑄件結構復雜、技術要求嚴的特點,結合沈陽鑄鍛工業有限公司生產現場的條件及工人操作的生產習慣,筆者選擇了砂型、手工、砂箱結合地坑實樣造型的鑄造方法。澆注位置:為了得到高質量的鑄件和方便操作,筆者采用了大平面向上的澆注位置。此澆注位置便于排氣、便于操作下芯。

分型面:分型面的選擇是與澆注位置的選擇密切相關,確定了澆注位置之后,即可按澆注位置的選擇原則來選定分型面,此件筆者選了一個分型面,便于操作、檢驗、易保證各部尺寸的準確:木型采用實樣木型,中間組芯。

2.1 造型材料

為了達到尺寸準確、表面光潔度的技術要求,特別是為了達到減少縮沉以提高內部質量,確保檢測的技術要求,筆者選用了石英樹脂自硬砂造型造芯,在熱節附近、冒口下及圓角處用鉻鐵礦樹脂砂,表面刷醇基鋯砂粉快干涂料。

2.2 工藝參數

2.2.1 縮尺:縮尺是為了保證鑄件冷卻由液態到固態后尺寸符合圖紙要求,而在制作木型時所加的適當放尺。縮尺是根據鑄件的線收縮率來確定的,而鑄件的線收縮率又直接與鑄件的材質、結構、收縮時的受阻情況、造型方案、造型用砂等有關。根據鋼渣鍋的具體情況,縮尺定為2.0%。

2.2.2 加工余量:加工余量是鑄件在機械加工時去掉的一層金屬的厚度。加工余量的大小取決于鑄件的最大尺寸、加工面間的距離、加工面與加工基準面的距離、鑄件的尺寸精度以及澆注時加工面的位置。此件加工面很少,幾乎全是黑皮面,有加工面取加工量15mm。

2.2.3 拔模斜度:為了在造型時易于起模,而在模樣的立面上給出一定的斜度。此件四周組芯,上面實樣隨形帶出斜度,且斜度值超過應給定的拔模斜度。所以,拔模斜度可以不必考慮。

2.2.4 分型負數:由于鑄型上、下型之間合箱后不嚴密,為防止跑火,合箱時要在分性面上放石棉繩。這樣一來,就增加了型腔的高度。為了保證鑄件尺寸符合要求,在模樣上必須減去相當的高度,此高度尺寸即為分型負數。分型負數的大小,與鑄件的尺寸有關,即與分型面的大小有關,與使用的型砂性質有關。分型負數定為4mm。

2.2.5 漲箱系數:鑄件在澆注時,由于鋼水壓力大,而型砂在受熱后變軟,分解,被高壓鋼水向后推,使鑄件漲箱,在考慮毛重時,應將此數值加入。漲箱系數與鑄件高度,壁厚和所用的造型材料有關,此件砂箱結合地坑實樣造型,四周廢砂撞平,漲箱系數定為4%。

2.3 澆注系統的設計

澆注系統直接影響著鑄件的質量,很多鑄造缺陷,如包砂、夾雜物、澆不足、裂紋等缺陷,多與澆注系統不合理有關,所以鑄鋼件的澆注系統應設計合理。此件澆注系統的設計遵循了下列原則:

2.3.1 保證鋼水平穩地進入鑄件型腔,有合理的注入位置,保證鋼水的順序凝固。此件高700mm,為使鋼水平穩地進入鑄型,筆者采用一層澆注系統,此澆注系統達到了注入位置合理,鋼水能平穩地進入鑄型且造成了趨向于冒口的溫度梯度,有利于鋼水的順序凝固,有利于鑄件的內部質量的提高。

2.3.2 澆口各部分截面尺寸恰當,減少鋼水的消耗,并有恰當的上升速度。此4件毛重5.5噸,鋼水總重14.0噸;另2件毛重5.0噸,鋼水總重13.5噸。包孔直徑¢70mm×1,總截面積為3846.5mm2。直澆口1個¢100mm,總截面積為7850mm2。橫澆口1道¢80mm,總截面積也應按5024mm2算。因為直澆口均勻進入橫澆口同時向兩個方向流去,只能擴大其面積。內澆口3個¢65mm,總截面積為9950mm2。澆注系統的截面積之比為:包孔∶直澆口∶橫澆口∶內澆口=1∶2.04∶2.04∶2.59。

鋼水在型腔中的上升速度計算如下:

t=Q/nq(秒)

式中:t為澆注時間(秒);Q為鑄件重量(千克);n為注孔數量(個);q為鋼水的流量(千克/秒)。包孔直徑R(毫米)60時,q取90;R=70時,q取120;R=80時,q取150;R=100時,q取195。

則:

t1=Q/nq=5500/(120×1)=45.8秒

t2=Q/nq=5000/(120×1)=41.7秒

V=H/t

式中:V為鋼水在型腔中的上升速度(毫米/秒);H為鑄件的高度(毫米);

則:

V1=825/45.8=18.01(毫米/秒)

V2=825/41.7=19.78(毫米/秒)

此上升速度可滿足應用樹脂砂生產大型厚壁鑄鋼件時鋼水在型腔內上升速度的工藝要求。澆注時,待鋼水上升至冒口內1/3高度時,在冒口內加高效覆蓋劑。鋼水再由點冒口水口澆入一直澆完為止,澆注后加足夠量的高效覆蓋劑。

2.4 冒口

鋼水澆注時從液態狀態下經過降溫直到凝固完的全過程中,要發生體收縮。在收縮過程中,需要適當的鋼水補縮,否則鑄件將產生縮孔和縮松,冒口就是用來盛裝鋼水補縮鑄件而設置的。為了形成鑄件向著冒口的順序凝固,有時采用內冷鐵和外冷鐵來控制。冒口高度設計以冒口內的金屬液能保持較高的熱量和壓力為原則。U型架的冒口設置,遵循了下列原則:冒口設在鑄件最后凝固的部位,即鑄件的最高部位,以造成順序凝固的條件,冒口設在鑄件澆注位置的上部,便于設置并提高了補縮效果,冒口采用圓形和集中的大冒口,以提高其補縮效果。

3 鑄后處理

3.1 氣割與補焊

ZG35 Cr Mo材質屬合金鋼,鑄造應力較大,為了防止產生裂紋,切割冒口及補焊在工藝上,規定加熱后進行,加熱溫度為250℃~300℃。本體切完冒口以后馬上進到熱處理爐中進行熱處理。小的局部缺陷可局部加熱補焊,補焊后要進行回火處理(溫度為590℃),以消除應力。所用焊條為R307。

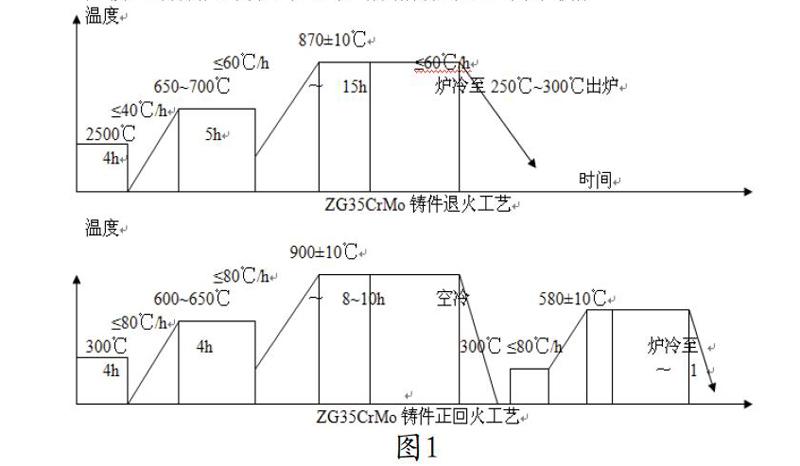

3.2 熱處理

根據技術要求,鑄件要進行退火,正、回火處理,工藝曲線如下:對操作及夾具的要求:上爐前鑄件要清理干凈;鑄件要放平、墊實、加熱要均勻。墊鐵高度≥500mm火焰不能直射鑄件表面,均勻加熱;鑄件前后左右中間要壓4只熱電偶,保溫計時以偶到溫為準;控制升溫、冷卻速度,做好操作記錄;未盡事宜,按《鑄鋼件鑄后熱處理規范》執行。

圖1

3.3 鑄件缺陷及改進

3.3.1 缺陷:裂紋缺陷:U型架在轉角處出現裂紋。

處理:將裂紋鏟凈,修出焊接坡口,用R307焊條焊補后,再經無損檢測。

3.3.2 工藝改進:以前工藝:U型架毛重5.5噸,鋼水總重14.5噸。收得率37.9%。3#冒口實樣1∶10¢750mm高850mm1個;另2件毛重5.0噸,鋼水總重13.5噸。收得率37%。3#冒口實樣1∶10500×800mm高850mm1個。

改進工藝:U型架其中4件U型架毛重5.5噸,鋼水總重14.0噸。收得率39.3%,提高1.4%。3#冒口保溫¢650mm高850mm的1個;另2件毛重5.0噸,鋼水總重13.0噸。收得率38.5%,提高1.5%。3#冒口保溫¢650mm高850mm1個。

4 生產結果評價

(1)通過生產長江三峽水利樞紐永久船閘—U型架產品,主要是通過借鑒相似材質的工藝參數及以前生產過U型架的經驗,設計選擇U型架的工藝方案,通過不斷的探索和實踐,驗證了工藝,改進了工藝,并在總結經驗教訓的基礎上逐步完善了工藝,證明了這次工藝改進是正確的、切實可行的;(2)對U型架鑄件進行全面檢查,質量完全達到ASTM標準的技術要求;(3)這一實踐不僅提高了沈陽鑄鍛工業有限公司鑄件工藝改進方案的設計水平,而且成功地完成了U型架的生產,使質量逐步提高,生產出的鑄件一次比一次好。生產U型架時,較理想地解決了鑄件出現的裂紋等缺陷,并提高了鑄件表面質量,提高了成品率降低了成本,為沈陽鑄鍛工業有限公司增加了經濟效益。

參考文獻

[1] 李魁盛.鑄造工藝設計基礎[M].北京:機械工業出版社,1979.

[2] 施延藻.鑄造實用手冊[M].沈陽:東北工學院出版社,1988.

作者簡介:王重鑫(1983-),男,沈陽鑄鍛工業有限公司工程師,研究方向:熱加工技術。

(責任編輯:陳 潔)