一種低溫快燒陶瓷玻化磚坯體配方的研究

廖花妹++范新暉++吳柏惠

摘 要:本文主要研究了一種低溫快燒陶瓷玻化磚的坯料組成,通過對常見坯料進行試驗與研究,得到一種低溫坯料的各原料的含量范圍,其中,Na2O的含量≤4.53 wt%、K2O的含量≤3.66 wt%。因此,可通過控制陶瓷坯體配方中的鉀和鈉的含量來降低陶瓷玻化磚的燒成溫度,縮短陶瓷玻化磚的燒成周期。

關鍵詞:坯體;低溫快燒;鉀含量;鈉含量

1 前言

玻化陶瓷磚是建筑陶瓷的主要產(chǎn)品之一,它的常規(guī)燒成溫度在1210±20 ℃之間,常規(guī)燒成周期在60±5 min之間,常規(guī)產(chǎn)品厚度在12±2 mm之間,常規(guī)晶體結構一般為石英莫來石結構。同時,現(xiàn)有技術制備玻化陶瓷磚大量使用資源較匱乏的廣東黑泥原料和長石原料,造成生產(chǎn)原料緊缺。因此,玻化陶瓷磚的現(xiàn)有工藝存在能耗最高、生產(chǎn)原料緊缺和環(huán)境污染等問題。

許多本領域研究人員對如何降低玻化陶瓷磚的燒成溫度、縮短燒成周期,以及開拓生產(chǎn)原料方面做了很多努力。

河南新美陶瓷的楊劍等人,通過引入大量長石類稀缺原料,其產(chǎn)品燒成溫度僅降至1192±3 ℃、燒成周期僅縮短至48 min。自貢兆峰公司的鄧建國等人,利用當?shù)卦显囍撇噬箢w粒拋光磚的生產(chǎn)工藝,其燒成溫度為1185~1200 ℃、燒成周期在60 min左右。余筱勤等人利用當?shù)亓淤|原料進行了降低玻化磚的燒成溫度試驗,燒成溫度為1170~1180 ℃、燒成周期為30 min。

四川省建材工業(yè)科學研究院的陳靜采用廢玻璃和焚燒灰熔渣取代長石作為熔劑原料,在電爐條件下燒制出玻化磚樣品,燒結溫度為1150 ℃。

現(xiàn)有技術中,對玻化陶瓷磚的制備工藝的調整很難突破1180 ℃,這主要是因為降溫容易,保證玻化陶瓷磚的生產(chǎn)性能和質量很難,主要存在以下問題:

(1)為了降低燒成溫度,陶瓷配方中粘土類原料的加入量少,使得生坯的強度不夠,在走干燥線和裝飾線時容易破裂;

(2)為了降低燒成溫度,縮短燒成周期,配方中引入大量的熔劑類原料,使得制品在燒成時容易產(chǎn)生波浪變形、大小頭等缺陷,嚴重時可能引起卡窯事故;

(3)引入大量的熔劑類原料,使得制品中低黏玻璃相的強度低,在燒成冷卻時,由于內應力的作用很容易產(chǎn)生驚裂;

(4)制品中大量玻璃相的存在大大增加了陶瓷磚的脆性,降低了陶瓷磚的抗熱震性和強度;

(5)鉀鈉長石等低溫原料較貴,一般用于面料或釉料中,在坯料中大量引入這類原料將大大增加配方成本,這對于以盈利為目標的企業(yè)是難以接受的;

(6)引入的低溫熔劑料多,使陶瓷磚的燒成溫度范圍變窄,不利于穩(wěn)定生產(chǎn);

(7)配方中鉀、鈉含量高,產(chǎn)品的抗化學腐蝕性能差。

研究一種無缺陷的能夠低溫快燒的瓷質玻化磚坯料,是陶瓷行業(yè)一個亟待解決的問題。

2 實驗原料

本實驗所采用的原料有:珠海泥、江西水洗砂、羅定石粉、膨潤土、硼鈣石、硅灰石、燒滑石、透輝石等,各原料的化學成份及含量如表1所示。

3 工藝流程及部分工藝參數(shù)

低溫快燒的瓷質玻化磚的制備工藝流程如圖1所示。

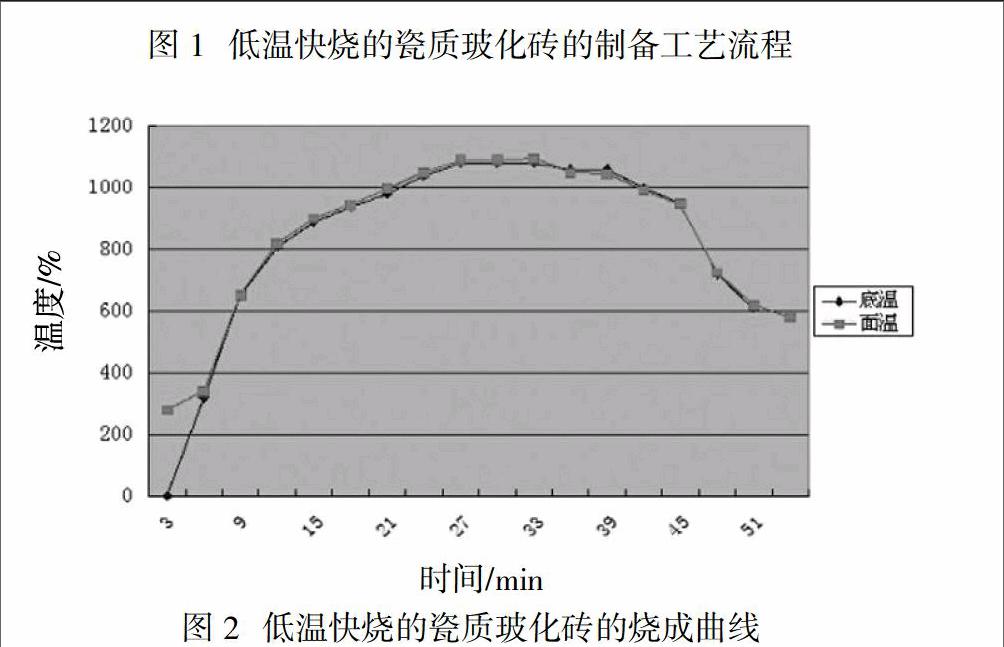

低溫快燒的瓷質玻化磚燒成制度為:燒成溫度為1080 ℃,燒成周期為55 min,具體的燒成曲線如圖2所示。

4 實驗內容

(1) 實驗原理

要在超低溫下燒結玻化磚,熔劑原料須多元化。本實驗采用“K-Na-Li-Ca-Mg”五元系列,并對其進行復合優(yōu)選。通過以下技術方案的調節(jié)來優(yōu)化玻化陶瓷磚的性能。

1) 為了降低燒成溫度,陶瓷配方中粘土類原料的加入量少,使得生坯的強度不夠,在走干燥線和裝飾線時容易破裂。對于這一問題可通過添加適量的膨潤土、CMC、增大壓機壓力等方法來解決。

2) 由于配方中引入大量的熔劑類原料,使得制品在燒成時容易產(chǎn)生波浪變形、大小頭等缺陷,嚴重時可能引起卡窯事故。對于這一問題可通過增加配方中鋁含量,同時加入適量硼鈣石降低配方溫度來解決。

3) 制品中低黏玻璃相的強度低,在燒成冷卻時由于內應力的作用很容易產(chǎn)生驚裂。對于這一問題可通過減少配方中砂的含量,增加石粉、石粒的含量來解決。

4) 制品中大量玻璃相的存在大大增加了陶瓷磚的脆性,降低了陶瓷磚的抗熱震性和強度。對于這一問題可通過減少配方中鉀、鈉的含量,增加配方中鈣、鎂的含量來解決。

5) 引入的低溫熔劑料多,使陶瓷磚的燒成溫度范圍變窄,不利于穩(wěn)定生產(chǎn)。對于這一問題可通過增加配方中鋁含量,同時加入適量硼鈣石降低配方溫度來解決。

6) 配方中鉀、鈉含量高,產(chǎn)品的抗化學腐蝕性能差。對于這一問題可通過減少配方中鉀、鈉的含量,增加配方中鈣、鎂的含量來解決。

因此,本實驗的理論基礎配方為,低溫粘土:13%~18%、含鋰水洗砂:25%~30%、低溫砂:35%~42%、可塑性粘土:0.5%~3%、硼鈣石:0.7%~4%、硅灰石:11%~16%、輔助添加劑:1%~10%。根據(jù)公司優(yōu)選的原材料,即實際坯體配方為:珠海泥:13%~18%、江西水洗砂:25%~30%、羅定石粉:35%~42%、膨潤土:0.5%~3%、硼鈣石:0.7%~4%、硅灰石:11%~16%、透輝石:1%~3%、燒滑石:0%~3%、改性CMC:0%~5%。

(2) 實驗過程

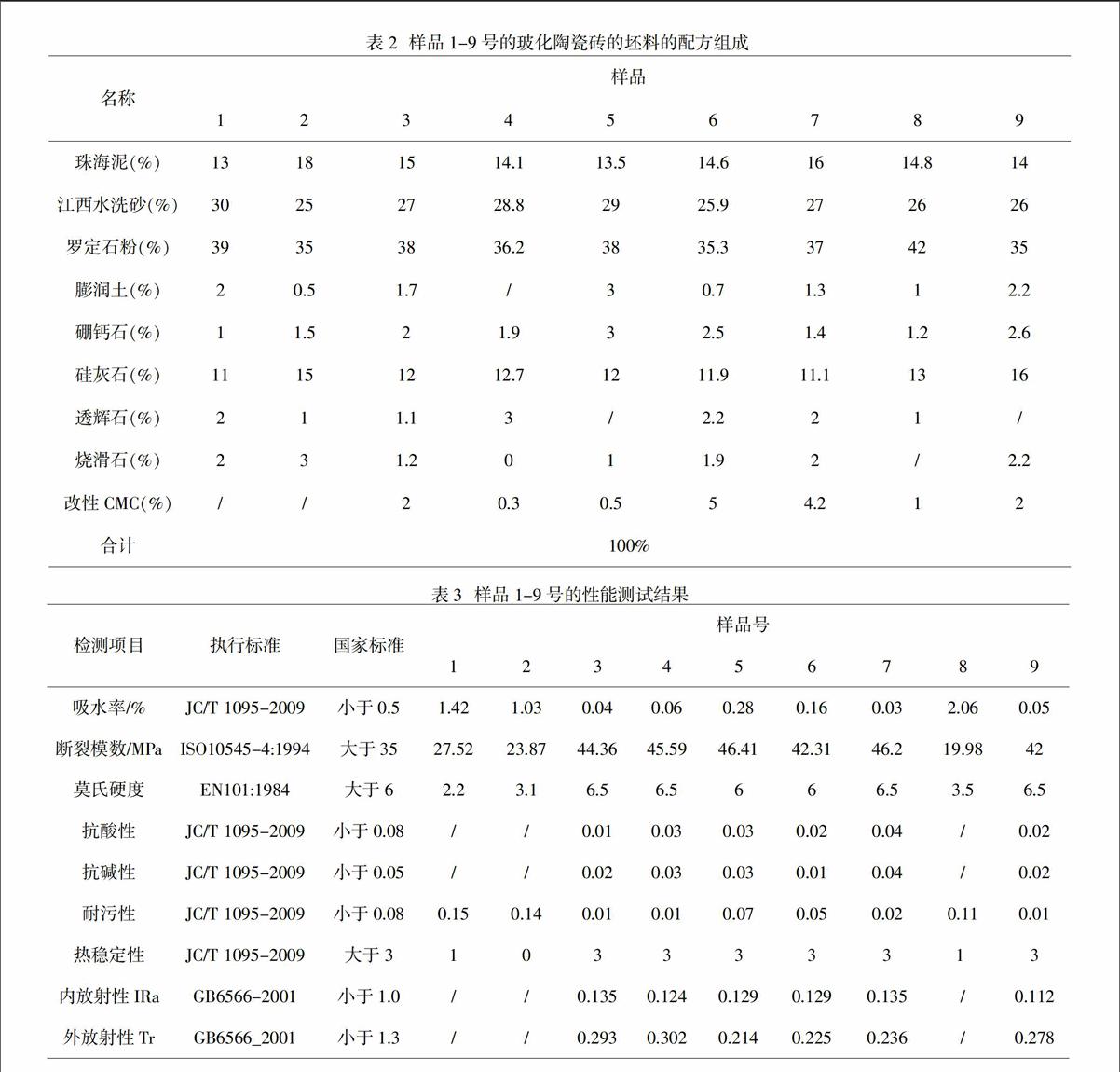

表2為樣品1-9號的玻化陶瓷磚的坯料配方組成。

(3) 結果分析

本樣品通過圖1中的工藝流程,將初擬的配方按照球磨、造粉、過篩、壓制、燒成的工藝進行試制,試制后通過常規(guī)的陶瓷檢測方法進行性能測試,測試結果如表3所示。

從表3的性能測試結果可以看出,樣品1、樣品2、樣品3產(chǎn)品質量不符合標準,樣品5和樣品6的質量僅僅是剛剛符合國家標準,綜合質量最優(yōu)的是樣品7。因此,本坯體合格原料組成百分比為:珠海泥:14%~16%、江西水洗砂:25%~29%、羅定石粉:36%~38%、膨潤土:0.5%~3%、硼鈣石:0.7%~4%、硅灰石:11%~16%、透輝石:1%~3%、燒滑石:0%~3%、改性CMC:0%~5%。最佳坯體配方及含量是:珠海泥:16%、江西水洗砂:27%、羅定石粉:37%、膨潤土:1.3%、硼鈣石:1.4%、硅灰石:11.1%、透輝石:2%、燒滑石:2%、改性CMC:4.2%。(下轉第42頁)

5 結論

通過研究發(fā)現(xiàn),低溫快燒的瓷質玻化磚的最佳坯體配方及含量是:珠海泥:16%、江西水洗砂:27%、羅定石粉:37%、膨潤土:1.3%、硼鈣石:1.4%、硅灰石:11.1%、透輝石:2%、燒滑石:2%、改性CMC:4.2%。

綜合分析,可使用的坯體配方中Na2O的含量≤4.53 wt%、K2O的含量≤3.66 wt%。因此,可通過控制K2O和Na2O的含量,并且與其他組分配合達到協(xié)同增效的作用,來改善陶瓷產(chǎn)品的機械性能。也可使產(chǎn)品在燒成中具有更低的始熔溫度和更寬的熔融溫度范圍,從而降低變形度。

參考文獻

[1] 楊劍.低溫快燒瓷質玻化磚配方的研制與生產(chǎn)[J].陶瓷,

2003,2:42-43.

[2] 鄧建國.利用當?shù)卦显囍撇噬箢w粒拋光磚[J].陶瓷,

2002,6:46-48.

[3] 余筱勤.低溫快燒瓷質地磚的研制[J].中國陶瓷,2001,37(1):

33-34.

[4] 陳靜.用廢料作熔劑原料低溫燒制瓷磚[J].江蘇陶瓷,2006,39

(1):24、29.