密集型母線銅排冷壓接分支技術研究

李 飛

(鎮江西門子母線有限公司,江蘇 鎮江 212200)

密集型母線銅排冷壓接分支技術研究

李 飛

(鎮江西門子母線有限公司,江蘇 鎮江 212200)

利用銅排硬化工藝,加工硬度高于普通T2銅的專用樁頭,用壓機將樁頭與銅排本體壓接為一體,實現導體分接的功能。鎮江西門子母線有限公司和中科院沈陽金屬所合作研究硬化樁頭在導電能力、機械強度等方面與焊接工藝的差異,為進一步應用于母線工業生產打下了基礎。

高硬度;冷壓接;紅外成像;載荷位移

傳統的密集型母線分接單元的連接技術一般包括焊接樁頭插接和本體拍彎直接插接。采用焊接樁頭插接技術,耗能較高,對操作者技能要求高,容易出現焊接缺陷,如漏焊、氣孔等;而采用本體拍彎直接插接技術,使得在插口處母線由密集型變成了空氣絕緣型結構,導致了母線阻抗增大。

本文采用冷壓接工藝,通過增大分支銅母排的硬度,將分支母排用壓機壓入母排本體,實現分接的功能[1]。采用該工藝方法具有如下優點:1)不用額外焊劑,無污染,壓接過程中壓力是唯一的外加能量,不需加熱、填料,不會引入其他雜質[2];2)通過特殊設計的結構,結合面呈現復雜的峰谷和犬牙交錯的空間形態,接觸面大,所以接頭的導電性優良;3)使用設備簡單,節省能源,易于操作和自動化,壓接質量穩定,生產率高,成本低;4)銅排組織部不會由于焊接產生的大量熱量發生再結晶和軟化、退火現象,力學性能不會降低。

1 銅排壓接結構設計

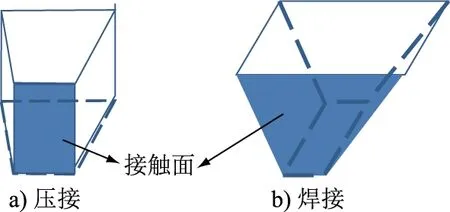

銅排壓接示意圖如圖1所示。銅排分支和銅排本體之間采用過盈配合,銅排分支采用了特殊的軋制工藝,硬度較普通銅排高40%~60%,能夠很好地保證分支端部鋸齒壓入母排本體,增加了有效結合面積。

圖1 銅排壓接示意圖

為對比研究焊接與插接銅排分支引入的雜質元素對其導電性的影響,對壓接插件、焊接插件及焊接接口分別做成分分析[3]。結果表明,銅排及壓接與焊接銅排分支純度分別為99.96%、99.97%和99.95%。對其進行雜質含量分析,發現對電阻影響較大的元素磷、砷和鐵等元素含量差別不大,但錫含量差別較大,分別為0.01%、0.02%和0.04%。可見樣品純度差別不大,但焊接后其純度略有下降,特別是錫含量明顯增加。

2 溫升研究

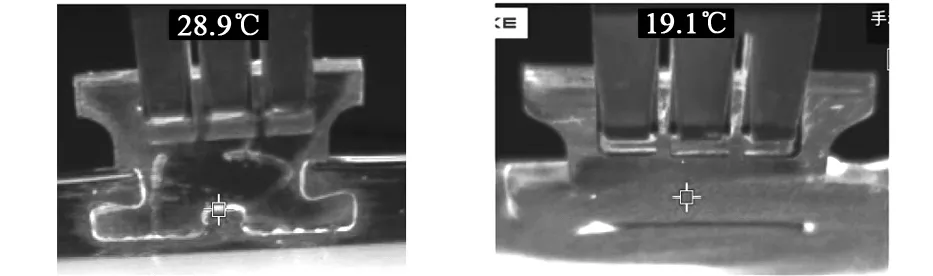

在母線運行過程中,應重點監控溫升,為此筆者進行了焊接分支和壓接分支的對比溫升試驗。

為了更好地對比各個部位的溫升情況,使用熱成像儀(FLUKE Ti400)記錄了銅分支整體溫度分布(見圖2和圖3)。

圖2 壓接分支紅外成像 圖3 焊接分支紅外成像

通過觀察發現,壓接銅排分支沿接觸面有明顯的局部溫升,焊接銅排分支在中間焊點間的縫隙處有明顯的沿接觸面局部溫升,但壓接銅排分支的接觸面局部溫升略高。

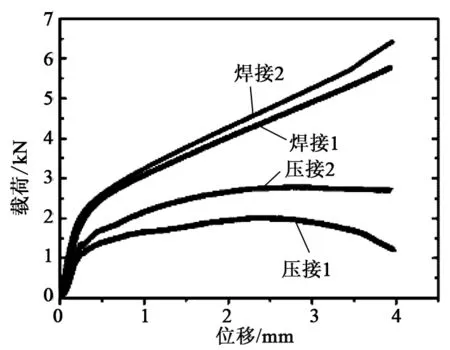

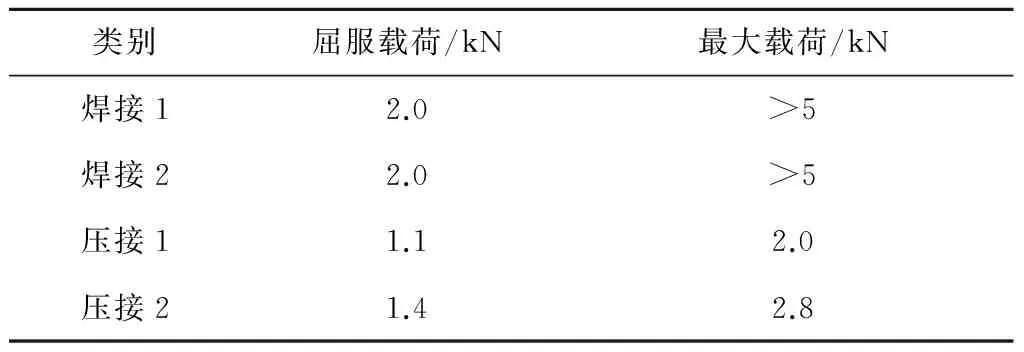

3 三點彎曲試驗

根據三點彎曲試驗得到的載荷變形曲線如圖4所示。由圖4可知,壓接件結合力小于焊接件,約為焊接銅排分支的55%;當載荷>1.1 kN時,壓接銅排分支開始塑性變形。壓接與焊接銅排分支的力學性能見表1。

圖4 壓接與焊接銅排分支三點彎曲試驗載荷位移曲線

類別屈服載荷/kN最大載荷/kN焊接12.0>5焊接22.0>5壓接11.12.0壓接21.42.8

4 銅排分支壓接與焊接的接觸面評估

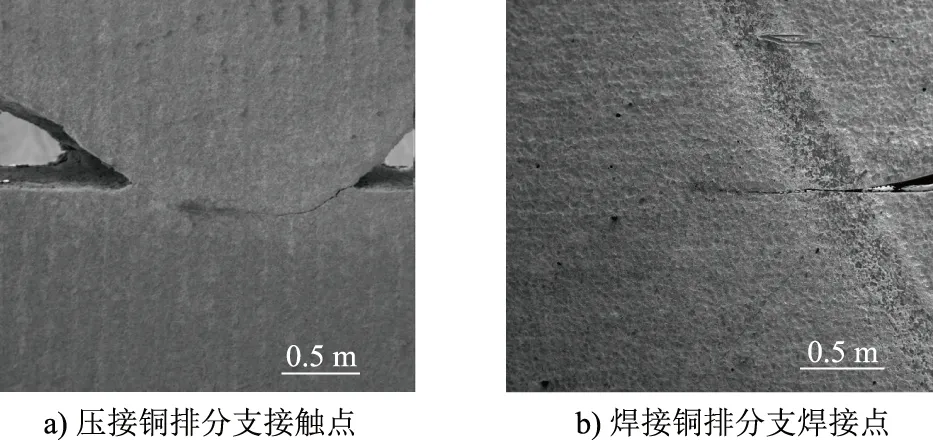

選擇2個壓接件(1#和2#)和1個焊接件進行研究。從樣品表面下1 mm處截取樣品后進行平面SEM觀察,以分析接觸點內部接觸情況。1#壓接銅排分支接觸點SEM形貌如圖5a所示,觀察發現,在接觸點內部觸頭壓入銅排,并與銅排嚴密接觸;焊接銅排分支焊接點的SEM形貌如圖5b所示,觀察發現,焊接后插件與銅排融合。

圖5 接觸點內部SEM形貌圖

為了獲得樣品表面內部的詳細接觸點形貌特征,對壓接及焊接的銅排分支分別在上、下表面及距離上、下表面1 mm深處進行SEM觀察。

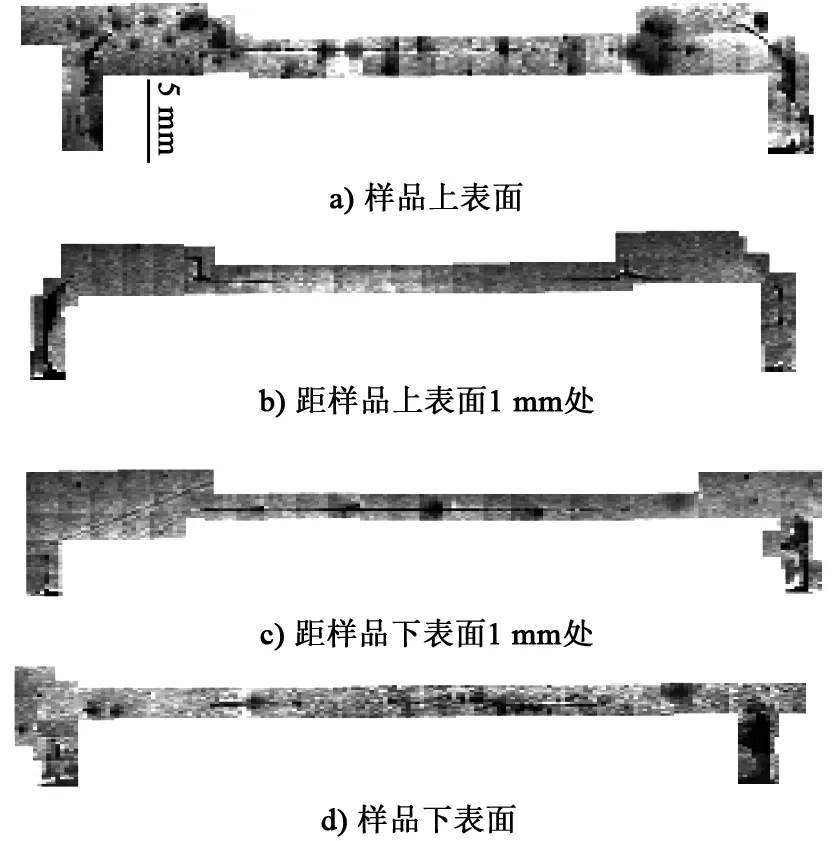

焊接銅排分支的SEM觀察(見圖6)表明,焊接后接觸面主要集中在左、右2個焊接點,并且接觸面寬度各點差別較大(2.5~10 mm),明顯呈焊接面端寬、另一面窄的分布,平均每層接觸面2個焊點接觸長度約為16.9 mm。

圖6 焊接銅排分支接觸面不同深度的SEM觀察

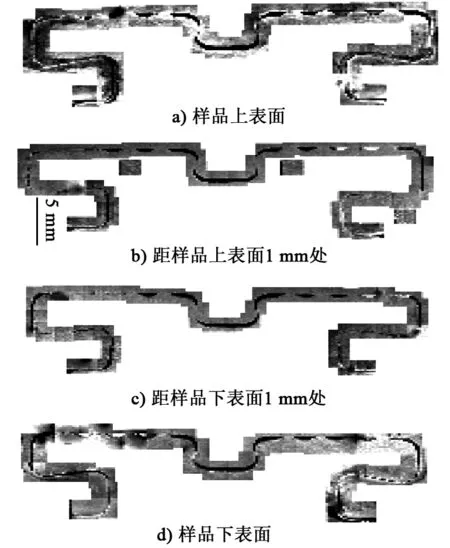

1#和2#壓接銅排分支接觸面的4個觀察面的SEM特征[4]分別如圖7和圖8所示。由圖7可知,8個主要接觸點都接觸良好,每個接觸點寬度為1.3~2.3 mm,平均寬度約為1.38 mm,有一個接觸點在內部有裂縫,這有可能是沖壓過程中,制備的接觸齒不完整造成的,其他接觸點均接觸良好,基本沿厚度方向貫通。由圖8可知,8個主要接觸點都接觸良好,個別接觸點附近有裂縫,每個接觸點寬度為1.0~1.6 mm,平均寬度約為1.2 mm,平均每層8個接觸點總長度約為11.1 mm。觀察發現,1#及2#樣品壓接后的接觸面沒有明顯的區別。

圖7 1#壓接銅排分支接觸面不同深度的SEM觀察

圖8 2#壓接銅排分支接觸面不同深度的SEM觀察

5 討論與分析

通過上述試驗研究,對比2種樣品可知:1)壓接接觸點貫穿良好(見圖9a),但個別接觸點有裂縫,統計表明,壓接后接觸面總長約為11.1 mm;2)壓接銅排分支長50 mm,接觸面長占22.2%,而焊接后焊點呈焊接面寬、另一端窄的形狀(見圖9b),統計表明,焊接后接觸面長約16.9 mm,焊接銅排分支長60 mm,接觸面長約占27.5%,焊接后接觸面較寬,但差別不大,壓接件接觸電阻大于焊接件;3)在溫升試驗中觀察到,壓接件接觸面有明顯局部較高溫升[5]。

圖9 壓接與焊接接觸面形狀示意圖

考慮雜質元素對導電性的影響,根據成分分析結果可知,錫元素的含量差別最大,在含量較小時,錫元素含量對銅電學性能的影響基本呈線性規律,純銅電阻率為1.68 μΩ·cm。根據Smithells Metals Reference Book,Cu-5%Sn的電阻率為9.5 μΩ·cm,估算焊接件比壓接件電阻率高0.03%。焊口附近的整體電阻率上升導致焊接后電阻略高于壓接件;因此,在溫升試驗中可以觀察到,焊口附近區域的整體溫升普遍略高(見圖3)。

6 結語

通過上述研究,得出結論如下。

1)壓接銅排分支與焊接銅排分支雜質含量略有不同,錫含量差別較大(估算焊接件比壓接件電阻率高0.03%),導致溫升試驗中焊口附近的溫升普遍略高。

2)力學性能測試表明,壓接件結合力小于焊接件,約為焊接銅排分支的55%;當載荷>1.1 kN時,壓接銅排分支開始塑性變形。

3)銅排分支壓接的接觸點接觸良好,接觸面長度約為插件長度的22.2%,銅排分支硬度對接觸面影響不明顯。焊接后,接觸面長度約為插件長度的27.5%,焊接后接觸面略寬,二者差別不大;壓接件的接觸面電阻高于焊接件接觸電阻,導致壓接件接觸面在溫升試驗中沿接觸面局部出現較高溫升。

[1] 亢世江,呂玉坤,陸軍芳. 金屬冷壓焊結合機理的試驗研究[J]. 機械工程學報,1999(2):36-39.

[2] 白海明,亢世江,王海龍,等.冷壓焊接頭形式及其連接性能研究[C]∥創新裝備技術給力地方經濟——第三屆全國地方機械工程學會學術年會暨海峽兩岸機械科技論壇論文集. 三亞:海南省機械工程學會,2013.

[3] 郝長嶺,亢世江,陳學廣.不斷發展的固態焊接技術[J]. 焊接技術,2002(10):18-20.

[4] 李云濤,杜則裕,馬成勇.金屬冷壓焊界面結合機理探討[J]. 天津大學學報,2002(7):516-520.

[5] Pan Q S, Lu Q H, Lu L. Fatigue behavior of columnar-grained Cu with preferentially oriented nanoscale twins[J]. Acta Materialia, 2013(61):1383-1393.

責任編輯 鄭練

Research of Copper Branch Cold Pressure Welding on Sandwich Busbar

LI Fei

(Zhenjiang Siemens Busbar Trunking Systems Co., Ltd., Zhenjiang 212200, China)

Use press machine to press the copper branch which is made with the new hardening process and harder than normal T2 into the copper bar to accomplish the tap-off function. We do the research on the difference such as conductive ability, mechanical strength between normal welding and cold pressure welding under the cooperation with the Chinese Academy of Sciences (Shenyang Metal Institute) to lay the foundation for further application in busbar industrial production.

high hardness, cold reassures welding, infrared imaging, load displacement

TG 376.3

A

李飛(1981-),男,大學本科,主要從事機械、自動化等方面的研究。

2016-07-26