硫磺回收裝置廢熱鍋爐腐蝕原因分析及措施

李曉偉,張旭東,許顯坤,擺富強

(中國石油獨山子石化分公司煉油廠第三聯合車間,新疆 克拉瑪依 833699)

硫磺回收裝置廢熱鍋爐腐蝕原因分析及措施

李曉偉,張旭東,許顯坤,擺富強

(中國石油獨山子石化分公司煉油廠第三聯合車間,新疆 克拉瑪依 833699)

通過查找廢熱鍋爐腐蝕原因,對設計制造、選材、運行工況、腐蝕、應力等各個方面綜合分析,在現有工藝條件下制定出解決措施,以保證設備的長周期運行。

燃燒爐;硫化氫;過程氣;廢熱鍋爐;管板

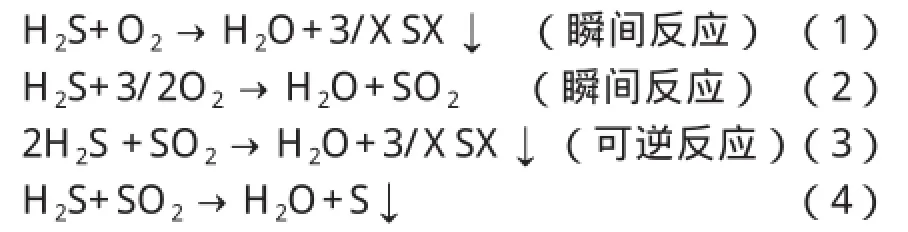

硫磺回收裝置采用部分燃燒的克勞斯硫回收工藝,部分燃燒工藝是把所有酸性氣送進酸性氣燃燒爐F-201內,通過控制配風量使煙氣中的1/3硫化氫燃燒生成二氧化硫,剩下的2/3硫化氫在克勞斯反應器內催化劑作用下生成硫磺。酸性氣送進酸性氣燃燒爐F-201燃燒后,出來的1200℃高溫過程氣進入廢熱鍋爐F-202, 過程氣進行冷卻至350℃,F-202殼程同時產生1.0MPa蒸汽供裝置使用。反應原理如下:

(催化劑作用下的克勞斯反應)

反應1、2和3發生在酸氣焚燒爐內高溫煙氣(1200℃)的環境中;反應4發生在克勞斯一、二級轉化器催化劑上低溫煙氣(210~320℃)環境中。

廢熱鍋爐是硫磺回收裝置的主要設備之一,在制硫生產過程中起到節約能源、提高熱能利用率的作用。該設備的正常平穩運行對整個裝置的長周期平穩運行起到非常重要的作用。

1 廢熱鍋爐設計參數(表1)

2 廢熱鍋爐F-202基本結構

其結構形式與一般鍋殼式鍋爐近似。下部鍋筒起到換熱蒸發的作用,上部汽包產生蒸汽。廢熱鍋爐內部布滿換熱管,管程介質為過程氣(成分為:H2S、CO2、硫蒸汽、SO2、SO3、CS2、水蒸氣、N2),殼程介質為飽和蒸汽,殼程水和蒸汽通過上部管線與氣包相連,廢熱鍋爐結構見圖1。

表1 廢熱鍋爐基本參數

圖1 廢熱鍋爐結構圖

3 廢熱鍋爐腐蝕原因分析

2016年7月18日,車間在對廢熱鍋爐管程低溫端出口底部排污時發現,排出液硫介質中夾雜有水滲出,切除廢熱鍋爐后間隔排污,仍能發現排污出水,因此判斷廢熱鍋爐出現內漏。

3.1 前端管板與管頭焊縫腐蝕

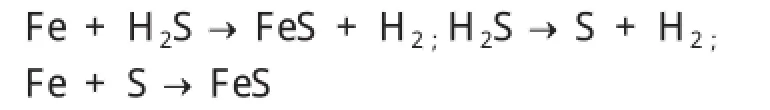

廢熱鍋爐F-202管程的過程氣因含有S、H2S等介質,所以碳鋼的換熱管、管板間的連接焊縫以及前端管板在運行過程中時刻處于高溫硫腐蝕環境,另外還要承受過程氣不斷沖刷。因此,硫磺廢熱鍋爐在設計階段就采取措施,在換熱管高溫入口管頭處采用陶瓷套管保護,由于入口超過900℃,選用內外雙瓷保護套管,在外瓷套管與換熱管間加一內瓷套管,保證外瓷套管能經受住過大溫差。外瓷套管口與前管板表面澆注一層耐火襯里。造成前端管板與管頭焊縫腐蝕的原因可能有:(1)前管板表面耐火襯里破損,造成過程氣直接與管口及管口焊縫接觸,形成高溫硫腐蝕環境,造成管口及管束前端泄漏。(2)外瓷保護套管破損,同樣可造成管口與管板焊縫高溫硫腐蝕。過程氣成分中的H2S具有很強的腐蝕性,干燥的H2S對碳鋼無腐蝕作用,當溫度達250℃以上時,H2S容易分解成活潑性S和H2,S與鐵化合生成FeS。在高溫下S對金屬的腐蝕比H2S更劇烈。在400℃下,碳鋼與H2S、SO2、硫蒸汽及水蒸汽接觸后反應生成FeS,導致設備嚴重破壞,溫度越高硫化現象越嚴重。FeS是一種疏松的腐蝕產品,易脫落,不起保護作用,溫度越高腐蝕速度越快。主要反應:

(3)鍋爐進口溫度劇變造成管板與管口焊縫失效。正常開工情況下,F-202廢熱鍋爐的管程進口溫度在1000℃左右,殼內溫度150℃左右,前管板兩側溫差較大,因此該廢鍋的管板、殼體結構均采用帶曲率半徑的撓性薄管板,減少管板的溫差應力,管板、殼體周邊通過采用圓弧過度而減少板邊應力集中。而管板與換熱管壁厚度不一樣(管厚5mm、管板厚18mm),當廢熱鍋爐進口溫度突然變化時,換熱管的溫度變化速度要比管板快得多,使換熱管與管板的焊縫因為過大溫度應力而破壞失效,造成殼體介質內漏至爐內。

3.2 前、后端管板與殼體角焊縫

廢熱鍋爐管板與殼體均采用帶曲率半徑的撓性管板,但管板與殼體角焊縫為直角角焊縫,若鍋爐前端入口溫度變化不平穩,快升或快降,可能造成前后端管板與殼體角焊縫應力腐蝕開裂。

3.3 換熱管泄漏

(1)沖刷腐蝕。過程氣通過管束時,管束材質的表面與過程氣之間由于高速相對運動而引起材質損壞,使換熱管內壁受到沖刷腐蝕,內壁減薄到一定程度無法承受住殼程水壓,造成泄漏。(2)高溫硫化腐蝕:①鍋爐運行一段時間后,換熱管與水接觸的受熱面會產生一些固體附著物(水垢),水垢傳熱性能比金屬差幾百倍,換熱管外壁結垢部位壁溫由于傳熱受阻會造成溫度過高,管內H2S氣流通過時造成換熱管高溫硫化腐蝕穿孔。②由于生產波動或者酸性氣帶烴過多,造成鍋爐進口段過程氣溫較高,導致管束高溫硫化腐蝕穿孔泄漏。

3.4 露點腐蝕

廢熱鍋爐正常運行時,管程介質中含有大量高溫硫蒸氣,易與器壁中鋼材發生化學反應產生大量的SO2,當后管箱器壁溫度低于SO2氣體的漏點溫度時,就會使后端管箱因SO2氣體結露生成硫酸而產生露點腐蝕。

4 采取措施

由于廢熱鍋爐腐蝕泄漏嚴重,故車間對廢熱鍋爐進行了更換。為了保證今后使用的廢熱鍋爐平穩運行,特制定了以下幾點措施:(1)廢熱鍋爐設計時在其內表面涂刷具有耐酸性的防腐涂料,并且襯耐熱耐酸材料,外側則進行熱噴鋁處理,管箱鋼殼外設置防雨罩。(2)管板表面澆注一層高強度耐火可塑澆注料,將管板布滿抓釘,用來固定耐火可塑料。(3)剛玉陶瓷套管的材料選擇耐高溫、抗熱震性能好的鋼材,避免陶瓷套管破碎。(4)保證管板內部襯里完好,避免管材與高溫硫化氫環境接觸發生腐蝕。(5)鍋殼底部設置2個定期排污管口,定期排污,減少內部固體沉積物,保證傳熱性能。(6)穩定酸性氣燃燒爐F-201溫度,避免溫度短時間內大幅度波動,保證廢熱鍋爐后管箱溫度高于200℃。(7)操作調整、停工時,緩慢升降廢熱鍋爐進口溫度,減少大溫度變化帶來的應力腐蝕開裂。(8)操作中注意觀察酸性氣流量組分的變化,避免廢熱鍋爐溫度壓力出現大幅度波動。溫度波動會引起管束和殼體的應力變化,與焊接應力、溫差應力共同作用,出現應力腐蝕裂紋和疲勞裂紋。(9)操作時要注意廢熱鍋爐液位,防止干鍋對設備的損傷和爆炸危險。

5 結語

廢熱鍋爐是硫磺回收裝置重要的設備之一,按照本文制定的應對措施,可保證廢熱鍋爐長周期平穩運行。

[1]硫磺回收裝置操作規程,獨山子石化公司,2015.

[2]袁少華,蔡武昌編.廢熱鍋爐技術問答[M] ,北京:化學工業出版社,2008.6.

TQ125.1+1

A

1671-0711(2016)12(上)-0048-02