660MW二次再熱超超臨界機組汽輪機安裝技術(shù)

薛勇,劉志斌

(1.中電投協(xié)鑫濱海發(fā)電有限公司,江蘇 鹽城 224000;2.江西省火電建設(shè)公司,江西 南昌 330001)

660MW二次再熱超超臨界機組汽輪機安裝技術(shù)

薛勇1,劉志斌2

(1.中電投協(xié)鑫濱海發(fā)電有限公司,江蘇 鹽城 224000;2.江西省火電建設(shè)公司,江西 南昌 330001)

針對國內(nèi)新型的二次再熱機組,借鑒一次再熱機組汽輪機安裝技術(shù),合理制定施工步驟,優(yōu)化施工方法,通過現(xiàn)場實施,嚴格把控可能影響汽輪機安裝質(zhì)量工藝的各個環(huán)節(jié),保證機組振動、經(jīng)濟效率等技術(shù)參數(shù)均達到優(yōu)良值。總結(jié)出一套660MW二次再熱超超臨界機組汽輪機本體安裝施工技術(shù),為二次再熱機組汽輪機安裝提供可供參考的安裝工藝方法。

660MW超超臨界機組;二次再熱;汽輪機本體;施工方法

在相同參數(shù)條件下,超超臨界二次再熱機組的熱效率比一次再熱機組提高約2%。發(fā)展超超臨界二次再熱技術(shù)是提高火力發(fā)電機組熱效率,降低能耗,促進電力行業(yè)可持續(xù)發(fā)展的有效手段,必將成為今后火力發(fā)電廠的發(fā)展趨勢。

華能安源電廠為全國首臺投產(chǎn)660MW超超臨界二次再熱機組,由江西電力設(shè)計院設(shè)計,東方汽輪機廠有限公司制造,西安熱工院調(diào)試,#2機組由江西省火電建設(shè)公司承建。在無任何現(xiàn)成設(shè)計、設(shè)備、施工方法和運行經(jīng)驗借鑒的情況下,在廣大技術(shù)、管理、施工人員的共同努力下,#2機組汽輪機于2014年 10月15日 開工,2015年7月25日 完工,歷經(jīng)274天完成汽輪機組施工安裝任務(wù)。#2機組于2015年7月30 點火、8月8日并網(wǎng)、8月24日 11時58 分順利通過168小時滿負荷試運行。

根據(jù)超超臨界機組未來的發(fā)展,參數(shù)進一步提高將是必然趨勢,當溫度達到 650~720℃、壓力超過30MPa、采用二次再熱,電站的效率將進一步提高,可以獲得與IGCC和PFBC 發(fā)電技術(shù)相同的優(yōu)良經(jīng)濟性。作為提高電站效率確切可行的方式,二次再熱技術(shù)將會得到很大發(fā)展。

1 二次再熱汽輪機技術(shù)特點

1.1 汽輪機主要技術(shù)參數(shù)

華能安源電廠“上大壓小”2×660MW超超臨界二次再熱機組工程為國內(nèi)首個高參數(shù)、超超臨界二次再熱燃煤機組。采用參數(shù)為31MPa(a)/600/ 620/620℃(TMCR工況)的超超臨界、二次中間再熱、單軸、四缸四排汽、十級回熱抽汽、凝汽式汽輪機,滿足VWO工況下汽機入口主蒸汽壓力為31MPa(a)和THA/TRL/TMCR/VWO各工況下主汽/一次再熱/二次再熱蒸汽的溫度為600/620/620℃,背壓:4.92kPa(設(shè)計冷卻水溫23℃),額定新汽流量:1732.1t/h,最大新汽流量:1938t/h,配汽方式:節(jié)流配汽,轉(zhuǎn)向:從汽機向發(fā)電機方向看為逆時針方向。

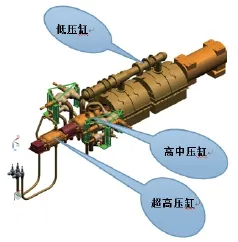

1.2 汽輪機本體結(jié)構(gòu)

本機組為四缸四排汽型式(圖1),高中壓部分采用合缸結(jié)構(gòu)。因進汽參數(shù)較高,為減小汽缸應(yīng)力,增加機組啟停及變負荷的靈活性,超高壓模塊采用雙層缸結(jié)構(gòu),高中壓模塊采用雙層缸加隔板套結(jié)構(gòu),低壓缸采用三層缸結(jié)構(gòu)。超高壓閥門懸掛布置于機頭前面的運行平臺下,高壓、中壓閥門上下兩層擺放布置于汽缸兩側(cè),浮動支撐。

圖1 汽輪機結(jié)構(gòu)圖

低壓缸部分有兩個低壓缸,A缸和B缸,單個低壓缸采用三層缸結(jié)構(gòu),雙分流2×6級。

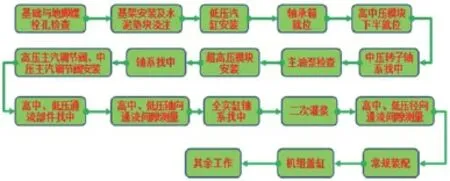

2 二次再熱汽輪機安裝技術(shù)及工藝(圖2)

圖2 汽輪機安裝施工流程圖

以下簡要介紹汽輪機本體安裝的主要工序施工方法及控制要點。

2.1 基架的安裝誤差控制

本機組汽輪機前軸承箱、超高壓—高中壓間軸承箱基架、中低壓間軸承箱基架支承于可調(diào)墊鐵上,低壓缸、盤車箱、發(fā)電機基架支承于水泥墩上,A低壓缸基架為基準標高。為了提高基架的安裝工藝質(zhì)量,減少基架安裝誤差,經(jīng)過反復(fù)論證,對基架的安裝工藝進行優(yōu)化,最終確定為:

(1)安裝低壓缸基架于基礎(chǔ)上并拉鋼絲調(diào)整好位置。

(2)用高精度水準儀將低壓缸基架標高調(diào)整至設(shè)計標高,并用合像水平儀調(diào)平基架。

(3)用高精度水準儀以A低壓缸基架將其它基架標高調(diào)整至設(shè)計標高,并用合像水平儀調(diào)平基架。

(4)安排4名技術(shù)人員對水泥墩制作的每個環(huán)節(jié)進行全過程質(zhì)量控制,將水泥墩制作的一次成功率控制在90%以上,從而縮短水泥墩的制作周期。

2.2 通流間隙的控制

為提高汽輪機熱效率,達到經(jīng)濟效益最優(yōu),在不影響安全運行的前提下,經(jīng)過分析對比,將通流間隙控制在中下限標準,通過專業(yè)的汽封背弧修刮機,對汽封背弧進行修整。

鑒于機組在制造廠已裝配過,設(shè)備制造精度高。為了確保通流間隙符合要求,我們大膽嘗試,改變以往的拉鋼絲法,即:“先拉鋼絲進行隔板找中心,再裝入汽封塊調(diào)整汽封間隙”的常規(guī)安裝方法。在安裝過程中,將內(nèi)缸初步找中心后,依次吊入隔板、轉(zhuǎn)子,然后將汽封塊裝入隔板,測量汽封間隙,將汽封間隙調(diào)整到位后,確定隔板中心和內(nèi)缸位置。此方法大大縮短了隔板找中心的周期,同時降低了安裝誤差。常規(guī)汽輪機汽封間隙測量方法為:滾膠布法,采用的是估算法得出間隙值,此方法采集的數(shù)據(jù)誤差較大,容易造成汽封間隙調(diào)整錯誤,從而導(dǎo)致汽封塊損壞。本機組采用了“壓鉛絲法”,直接利用汽輪機廠家提供的專用測量工具測量出數(shù)據(jù),數(shù)據(jù)精確度高,很少出現(xiàn)錯誤數(shù)據(jù);同時,采用背弧修刮機修刮汽封塊,加工精度高,不容易損壞汽封塊。采用“壓鉛絲法”,間隙可以一次調(diào)整到位,可大大減少人工投入,提高工作效率,降低施工成本。

2.3 優(yōu)化汽輪機扣蓋施工流程

常規(guī)的660MW超超臨界一次再熱汽輪機扣蓋施工流程為:扣蓋——軸系中心找正——二次灌漿,此方法可能導(dǎo)致二次灌漿后通流間隙發(fā)生變化。本機組采用的方法為:二次灌漿——調(diào)整中心——調(diào)整通流間隙——扣蓋,新的扣蓋流程可確保整個軸系中心、通流間隙不發(fā)生變化。在汽輪機組基礎(chǔ)二次灌漿過程中,因人為操作不規(guī)范等因素容易造成整個軸系中心發(fā)生變化。本機組在整個軸系中心找正完成后進行灌漿,灌漿后復(fù)測軸系中心,經(jīng)測量,軸系中心發(fā)生了變化,再次進行軸系中心調(diào)整,調(diào)整完成后,進行通流間隙調(diào)整。高中壓缸上導(dǎo)汽管安裝完成以及高中壓主汽調(diào)節(jié)閥彈簧釋放完成后,再進行扣蓋。

本機組高壓、中壓缸為合缸,主汽門及調(diào)門集中布置于高中壓缸兩側(cè),中壓主汽調(diào)節(jié)閥為懸掛式,導(dǎo)汽管安裝完成后缸體變形量大,容易造成通流間隙變化。為此我們在高中壓缸通流間隙初步調(diào)整后,扣全實缸,直接進行高中壓主汽調(diào)節(jié)閥、導(dǎo)汽管及其它與缸體連接管道安裝工作。上導(dǎo)汽管道等安裝結(jié)束,高中壓主汽調(diào)節(jié)閥彈簧釋放完成后再進行通流間隙調(diào)整,以此確保扣蓋后通流間隙不發(fā)生大的變化,也使各項工作安排更合理緊湊,大大縮短了安裝時間。本機組通過改變扣蓋程序,消除了因灌漿、主汽門彈簧釋放、管道安裝等工序的變動因素影響以及應(yīng)力導(dǎo)致的缸內(nèi)通流間隙發(fā)生變化,確保了通流間隙在機組啟動前不發(fā)生變化,為機組長期穩(wěn)定運行提供了可靠保證(圖3)。

圖3 高中壓缸外缸扣蓋

2.4 軸系找正精度控制

本機組增加了一個超高壓缸體及配套設(shè)施,軸系加長了約5m,軸系的安裝精度要求更高。

整個軸系基準點為 A低壓缸。在水泥塊制作階段,通過采用無墊鐵安裝工藝與高精度水準儀進行測量相結(jié)合的方式,全過程監(jiān)控水泥塊制作質(zhì)量,確保A低壓缸整體水平精度達到優(yōu)良標準。在安裝階段安排技能水平最好的人員進行軸瓦檢查研磨工作,確保A低壓轉(zhuǎn)子與油擋洼窩中心尺寸及轉(zhuǎn)子軸頸揚度與出廠值一致,從而將基準點的安裝精度誤差控制到最小范圍。

為了確保軸系中心調(diào)整精準到位,在保證凝汽器同種狀態(tài)的前提下,進行了多次軸系中心調(diào)整測量:二次灌漿前軸系找中心,二次灌漿后復(fù)查中心,高中壓缸上、下導(dǎo)汽管安裝后軸系中心復(fù)測,扣蓋前軸系中心復(fù)測,扣蓋后對輪連接前復(fù)測軸系中心,經(jīng)過多次調(diào)整復(fù)測,從而保證了軸系中心的安裝精度。

軸系找中時,嚴格按照制造廠的要求進行半實缸和全實缸軸系找正,將基礎(chǔ)二次灌漿前整個軸系找正誤差控制到最小。灌漿前做好加固措施,并派技術(shù)員指導(dǎo)施工人員進行基礎(chǔ)二次灌漿,全過程監(jiān)控軸系中心的變化,最大程度降低灌漿對軸系精度的影響。對輪連接時嚴格按照制造廠要求,通過高精度電子秤進行液壓螺栓配重,將誤差控制在5g范圍內(nèi),對輪連接完測量對輪同心度,保證同心度不大于0.025mm。

2.5 油質(zhì)清潔度控制

與常規(guī)機組相比,本機組潤滑油系統(tǒng)管道更復(fù)雜,油管管線長,回油管徑大,穿墻管多,支管多。為確保管道沖洗效果,我們制定了更為科學(xué)合理的油沖洗施工方案并嚴格實施。

油沖洗分三個階段進行:

第一階段,在沖洗過程中使用帶過濾裝置的大流量沖洗裝置進行,通過控制油溫、并在沖洗過程中敲擊油管等方法使粘附于管道內(nèi)壁的雜質(zhì)脫落而混入油中,進入主油箱的油再經(jīng)過板式濾油機和真空濾油機過濾,過濾同時頻繁清理油箱(5天一次),直至合格。

第二階段,采用分路交叉沖洗的方式進軸承座沖洗,任一軸承座具備進油條件后,立即采取臨時措施將其它軸承座與油系統(tǒng)隔離,進行分段式進油沖洗,所有軸承座逐個沖洗合格,此沖洗方法,既不影響其他軸承座的安裝工作,又可縮短油沖洗時間,增強沖洗效。

第三階段,將每個軸承進油過濾器增加雙層濾網(wǎng)布(細濾網(wǎng)為160目),啟動交流潤滑油泵并間斷性啟動直流事故油泵,同時對整個油系統(tǒng)進行沖洗,此階段每天更換一次濾網(wǎng)布,沖洗至濾網(wǎng)布無任何雜質(zhì)為合格,以此確保機組運行時軸瓦不會受到損傷。本機組#1~#4軸瓦為可傾瓦,東方汽輪機廠未設(shè)計頂軸油,僅#5~#10軸承設(shè)計頂軸油管。為確保機組運行過程不發(fā)生燒瓦事故,技術(shù)人員向業(yè)主提出了在#1~#4軸承加裝頂軸油管道的建議,經(jīng)與設(shè)計、制造、業(yè)主、監(jiān)理等多方反復(fù)論證后實施,最終確保了機組未發(fā)生燒瓦事故。

3 質(zhì)量驗收與整體評價

各工序安裝完成后,進行了四級質(zhì)量驗收與評價,驗收結(jié)果如下。

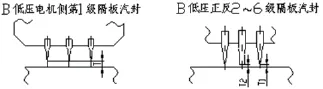

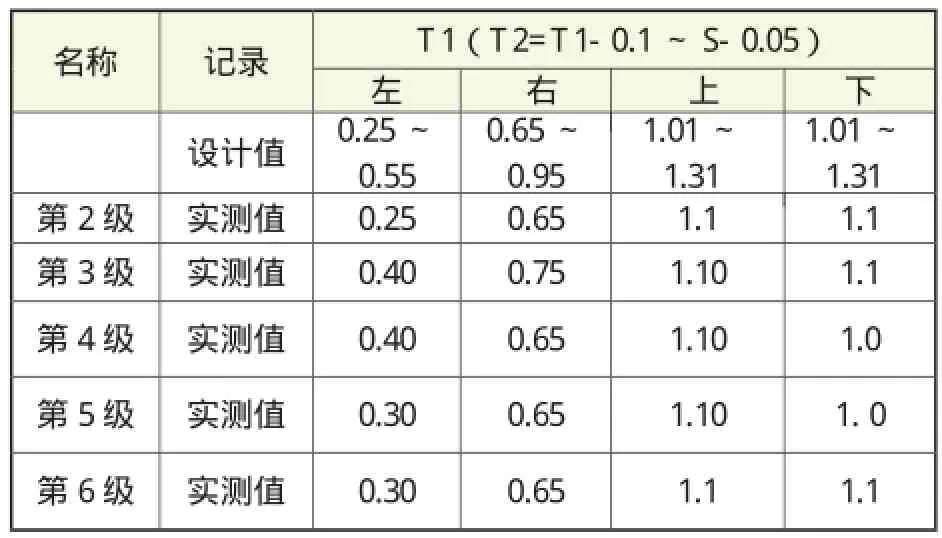

3.1 通流間隙測量(選取B低壓缸隔板汽封間隙)(圖4、表1)

圖4 隔板汽封間隙示意圖

表1 B低壓缸正向隔板汽封間隙記錄

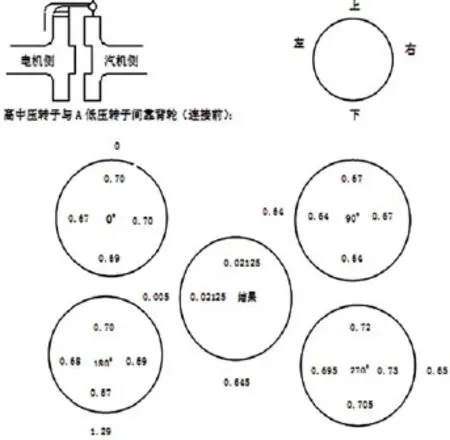

3.2 軸系中心測量(選取高中壓轉(zhuǎn)子與A低壓轉(zhuǎn)子找中心記錄)(圖5、表2)

圖5 高中壓轉(zhuǎn)子與A低壓轉(zhuǎn)子找中心記錄

表2 高中壓轉(zhuǎn)子與A低壓轉(zhuǎn)子找中心記錄

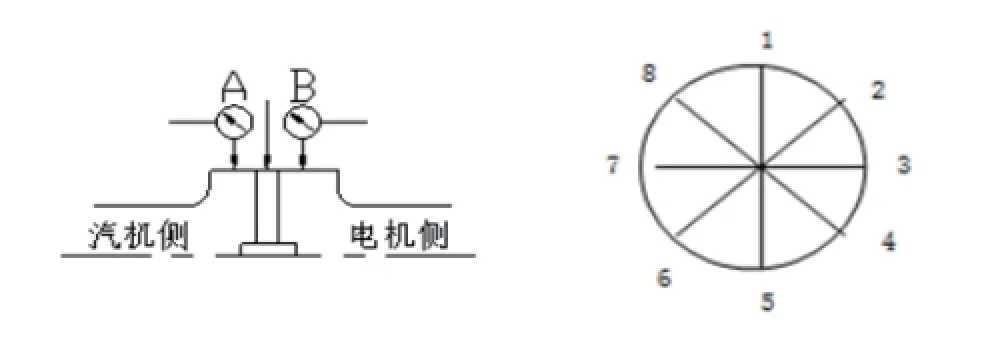

3.3 對輪連接后同心度測量(選取高中壓轉(zhuǎn)子與A低壓轉(zhuǎn)子靠背輪連接后)(圖6、表3)

圖6 同心度測量示意圖

表3 高中壓轉(zhuǎn)子與A低壓轉(zhuǎn)子靠背輪跳動記錄

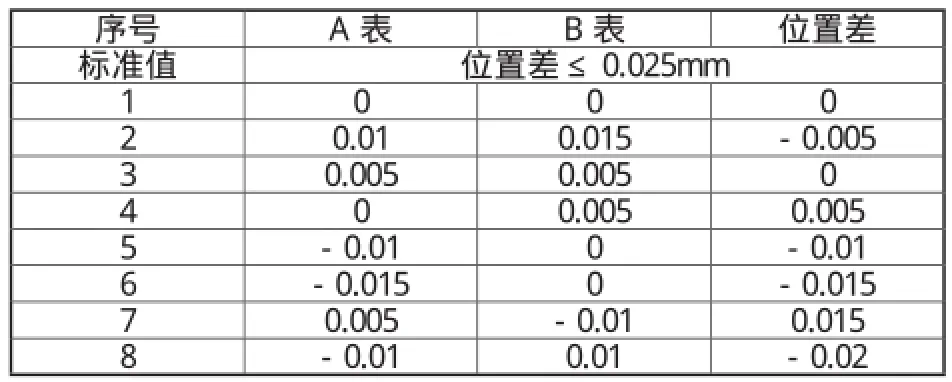

3.4 機組運行參數(shù)(圖7)

華能安源電廠“上大壓小”2×660MW超超臨界二次再熱機組工程#2機組168小時滿負荷運行期間汽輪機軸振不大于70μm,瓦振不大于30μm,軸瓦溫度小于90 ℃,達到優(yōu)良標準。

4 結(jié)語

經(jīng)過華能安源電廠“上大壓小”2×660MW超超臨界二次再熱機組工程汽輪機安裝實踐,嚴控影響汽輪機安裝質(zhì)量的各個環(huán)節(jié),在最佳工期內(nèi)保證了機組滿負荷運行時機組振動、經(jīng)濟效率等參數(shù)均達到優(yōu)良值。總結(jié)660MW超超臨界二次再熱機組汽輪機安裝技術(shù),可得出如下結(jié)論:

(1)機架安裝采用高精度水準儀與合像水平儀的測量方法,嚴控水泥墩制作每個環(huán)節(jié),可在最合理工期內(nèi),達到質(zhì)量標準。

(2)用轉(zhuǎn)子進行隔板找中心,采用“壓鉛絲法”測量通流間隙,可以投入最少的人員,不損壞設(shè)備,提高效率。

(3)二次灌漿在扣蓋前進行、高中壓缸上導(dǎo)汽管在扣蓋前安裝完成,此施工流程的變更,保證了軸系中心和通流間隙不發(fā)生變化。

(4)多次復(fù)查軸系找中心,使軸系中心精度符合要求,確保汽輪機運行期間軸振參數(shù)優(yōu)良。

(5)油系統(tǒng)沖洗采用三階段沖洗法,使油質(zhì)在最短時間內(nèi)達到標準,為機組長期穩(wěn)定運行奠定基礎(chǔ)。本技術(shù)可為后續(xù)同類型二次再熱機組的汽輪機安裝提供參考。

[1]汽輪機產(chǎn)品說明書:東方汽輪機廠.

[2]汽輪機安裝說明書:東方汽輪機廠.

[3]汽輪機現(xiàn)場技術(shù)交底書:東方汽輪機廠.

圖7 滿負荷運行時機組參數(shù)

TM621

A

1671-0711(2016)12(上)-0105-04