火力發電廠12Cr1MoV大口徑厚壁三通焊口焊接及熱處理工藝研討

中國能源建設集團湖南火電建設有限公司 羅 忠

火力發電廠12Cr1MoV大口徑厚壁三通焊口焊接及熱處理工藝研討

中國能源建設集團湖南火電建設有限公司 羅 忠

本文通過對12Cr1MoV材質焊接性能,大口厚壁三通焊口結構特點,及此結構焊接及熱處理易產生的缺陷分析,制定有針對性的焊接及熱處理工藝措施,在焊接及熱處理過程中嚴格執行及監控,獲得滿意的焊接及熱處理工藝質量。

12Cr1MoV;大口徑厚壁三通焊口;焊接及熱處理

0 引言

12Cr1MoV鋼是一種普通珠光體低合金耐熱國產鋼材,目前廣泛應用于火力發電廠運行介質溫度小于540℃的管道、管件及閥門上,其在施工現場存在大量的安裝焊口,其焊接及熱處理工藝較為成熟。大口徑厚壁三通焊口(外徑大于273mm,壁厚大于50mm)在火電廠現場安裝焊口中屬于特殊結構,其安裝焊口在焊接及熱處理容易產生應力集中和溫度不均勻分布,一旦其焊接及熱處理工藝無較強的針對性,容易發生焊接熱處理后硬度過高,在焊接過程中或熱處理后某一階段產生裂紋而造成管道爆漏現象。

1 12Cr1MoV大口徑厚壁三通焊口焊接及熱處理工藝性能分析

1.1 大口徑厚壁三通焊口結構特點

其特點如下:三通處可能不等徑,多數情況下,主管直徑大于支管直徑(DN1≥DN2);三通伸出長度較短,多數情況下,三通伸出長度A≤200mm。主管和支管壁厚相差較大,多數情況下主管及支管厚度差δ2-δ1≥20mm。

1.2 12Cr1MoV鋼材質特點

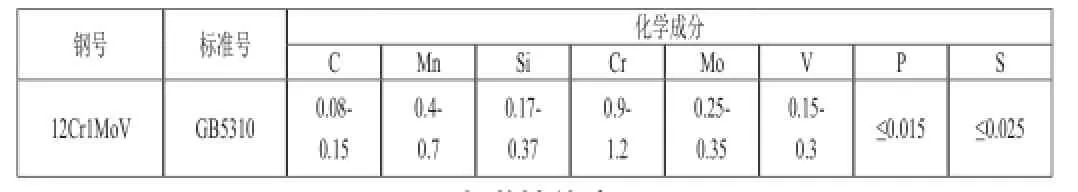

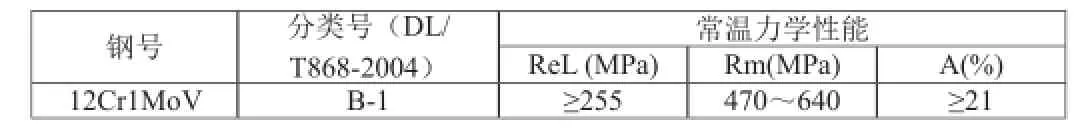

12Cr1MoV鋼合金成分及力學性能。

合金成分表

力學性能表

12Cr1MoV鋼組織:鐵素體+珠光體+少量碳化物;12Cr1MoV鋼焊接性能及再熱裂紋傾向:12Cr1MoV鋼已運用多年,其焊接性能良好,已形成成熟的焊接及熱處理工藝;12Cr1MoV鋼在500-700℃時容易在應力的作用下容易產生再熱裂紋傾向。

1.3 12Cr1MoV大口徑厚壁三通焊口焊接及熱處理工藝性能特點分析

由于三通處特殊結構,其在焊接及熱處理過程中溫度變化及應力分布是不均勻的,具體來說,管壁厚度越大,主管及支管壁厚相差越大,三通伸出的長度越短,其焊接及熱處理過程中管道內外壁溫差越大,三通兩側母材的溫差越大,三通母管側溫度呈陡降特性,其應力越大。

對此結構現場安裝焊口采用常規的焊接及熱處理工藝會在焊接過程中產生較大的焊接應力,三通母管側焊縫及熱影響區在熱處理過程中得不到應有金屬組織,其焊接應力得不到消除,容易在500-700℃加熱范圍內產生再熱裂紋。

12Cr1MoV三通再熱裂紋一般發生在三通母管側,有一定的時效性,在焊接過程中、焊接熱處理后、管道試壓后、機組運行一段時間后再熱裂紋均會在應力的作用下擴展,很可能會出現管道爆漏情況,對機組運行造成較大安全隱患。

2 12Cr1MoV大口徑厚壁三通焊口焊接及熱處理工藝

2.1 焊接及熱處理工藝要點

確保焊口不強力對口,減少外在應力;預熱及熱處理過程中采取分區控溫、輔助加熱方式;采取較低的升降溫速度,較長的恒溫時間,三通靠母管側采取較寬的保溫及加熱寬度確保焊口兩側及內外壁溫度均勻;焊接時減少焊接線能量輸入以降低焊接應力;熱處理加熱時在再熱裂紋敏感溫度500℃下恒溫一段時間,有利于加熱范圍內金屬以正常速度通過再熱裂紋溫度敏感區域;加強焊前及焊后檢驗,發現缺陷及時消除。

2.2 焊前檢查及施工準備

焊接前應對三通區域母材進行檢查,如三通區域有廠家焊縫,需對三通引出段進行著色或磁粉檢查,并按一定比例做金相檢查,確保制造廠家管道母材符合要求。三通焊口組裝順序盡量不要為最后一個焊口,組裝時確保其能自由伸縮膨脹,避免組裝造成應力過大的情況。

2.3 焊前預熱

焊前預熱及熱處理采用遠紅外輻射加熱,加熱設備為DWK-360遠紅外微電腦溫控設備,加熱裝置為繩狀加熱帶,加熱分區布置,主加熱區為焊口兩側,輔助加熱區為三通兩側。

測溫方式:熱電偶測溫,熱電偶安裝在焊縫靠三通母管側,盡量靠近坡口。預熱參數:加熱溫度280℃,升降溫速度=6250/δ ℃/ h(δ為三通母管一側非過渡段壁厚)。恒溫時間:焊接前必須用遠紅外測溫槍對焊縫內壁坡口溫度進行測量,焊縫內壁坡口溫度高于200℃,內外壁溫差低于50℃為合格,可以開始焊接。

2.4 焊接工藝及注意事項

焊接方法:TIG+SMAW( 氬弧焊+焊條電弧焊)

焊接材料:氬弧焊絲:TIG-R31 Φ2.5 電焊條:R317 Φ3.2 4.0

焊接工藝參數為:第1、2層采用氬弧焊,焊接電流為110-120A;第三層采用電焊焊接,Φ3.2焊條,焊接電流為115-130A;中間各層道采用電焊焊接,Φ4.0焊條,焊接電流為140-160A;蓋面各層道采用電焊焊接,Φ3.2焊條,焊接電流為110-120A。

焊接注意事項:管子應采用對稱焊接,管子兩側焊工所采用的焊接工藝參數及焊接速度應基本保持一致,同時注意不得兩人同時在一處收頭,以免局部溫度過高影響施焊質量。圍內施焊過程中,嚴格控制焊接層間溫度,用遠紅外測溫槍進行測溫,焊接層間溫度范圍控制在200~350℃;溫度不在此范圍內,必須進行加熱或停焊冷卻。焊工操作技術要熟練,認真觀察熔化狀態,施焊中應特別注意接頭起弧收弧處的焊接質量,保證熔合良好,收弧時應將熔池填滿,以避免出現弧坑裂紋。單層焊道厚度不大于所用焊條直徑,單層焊道寬度不大于所用焊條直徑的4倍。每層或每道焊縫焊接完畢后,應用鋼絲刷或砂輪機將焊渣飛濺等雜物清理干凈(中間接頭和坡口邊緣尤應注意)。

2.5 后熱

焊縫區域壁厚大于等于70mm焊至20mm時需停焊檢驗,檢驗應在后熱后進行,后熱工藝為加熱溫度為300℃-350℃ ,保溫時間為2h-4h。

2.6 焊后熱處理

焊后熱處理加熱裝置布置和焊前預熱布置相似,三通靠母管側采用環形布置,依照現場實際位置情況盡量加大加熱寬度,三通靠母管側含輔助加熱區域全部保溫。控溫熱電偶固定在焊縫中心位置,兩側主加熱區布置監測熱電偶,輔助加熱區布置一支熱電偶,其升降溫速度=6250/ δ ℃/h(δ為三通處母管一側非過渡段壁厚),主加熱區熱處理加熱溫度為720-750℃,恒溫時間為壁厚20mm恒1h。輔助加熱區恒溫溫度為485℃,恒溫時間主加熱區為主加熱區升溫及恒溫高于485℃溫度區間的時間。

2.7 焊后檢驗

此結構焊縫在焊接熱處理后需做100%的無損檢驗,三通靠母材側表面做磁粉或著色檢查,焊縫及熱影響區做100%的硬度檢查,做一定比例的金相檢查。

3 結束語

近年來,12Cr1MoV大口徑厚壁三通焊口焊接質量事件頻出,大多為焊縫區域硬度偏高,焊縫及熱影響區金相組織不合格,三通靠母管熔合線區域斷裂、裂紋,三通靠母管熱影響區裂紋。很多情況是焊后無損檢驗合格,而在水壓試驗或運行一段時間后出現裂紋,給機組安全運行帶來隱患的同時,造成的經濟損失及返工的難度極大。采取有針對性的焊接及熱處理工藝可以有效避免此類現象發生。對于各種材質三通、接管座等焊縫兩側差異較大特殊結構焊接時,我們也應該舉一反三,采取有針對性的工藝措施,以獲得滿意的現場安裝質量。

[1]《火力發電廠焊接技術規程》DLT 869-2012.

[2]《火力發電廠焊接熱處理技術規程》DLT 819-2010.

羅忠(1976一),男,湖南常德人,大學本科,助理工程師,主要從事火電建設焊接管道專業安裝。