UG仿真拉錨在船舶建造中的實踐

張 力, 胡小才, 楊 振

(上海外高橋造船有限公司, 上海 200137)

?

UG仿真拉錨在船舶建造中的實踐

張力, 胡小才, 楊振

(上海外高橋造船有限公司, 上海 200137)

摘要主要介紹了我公司在31.8萬噸級VLCC建造過程中,應用UG平臺進行拉錨仿真試驗,利用該方法驗證錨系設計的合理性及建造定位的準確性,為順利完成整個錨系的建造提供了良好的依據,且驗證了UG仿真拉錨的工程合理性與實用性,達到了縮短船舶錨系建造周期、節省返修人工成本的目的,實現了實際拉錨一次成功的目的。

關鍵詞船舶錨系UG仿真拉錨試驗

Practice of UG Simulation Anchor in Shipbuilding

ZHANG Li, HU Xiao-cai, YANG Zhen

(Shanghai Waigaoqiao Shipbuilding Co., Ltd., Accuracy Management Department,Shanghai 200137, China)

AbstractThis paper mainly introduces the practice of UG simulation anchor in the building of 318 000 t VLCC. Based on the UG platform for anchor simulation test, the rationality of anchoring system design and the accuracy of construction positioning were verified. This method provides a good basis for the successful construction of the anchor system, and also verifies the engineering rationality and practicability of UG simulation anchor. This method can help us to short the construction period of ship anchor system, save the cost of repair, to realize the success of anchoring for the first time.

Keywords Ship anchor systemUG simulationAnchor test

0引言

錨泊系統的安全性和可靠性在船舶的安全營運上起著重要作用,而整個錨系的設計也一直困擾著廣大船舶設計人員。目前錨系設計基本是依據設計人員個人經驗或參考母型船設計方法進行,在整個過程中要依據船型分別設計錨鏈筒和錨唇,最后進行木模制作,開展木模試驗,直至達到滿意效果。在試驗過程中,若發生卡錨、跳鏈等狀況,還需根據試驗結果及修正方案,二次制作木模, 整個過程浪費了大量的人力 、 物力和時間[1]。

如何取消木模試驗,找到一種簡便可靠的方法解決整個錨系的建造問題是各大船舶企業面臨的迫切任務。隨著技術水平的進步,虛擬仿真技術在造船行業得到了廣泛應用,使得我們在三維設計環境下對船舶錨系建模仿真成為了可能。

UG作為目前市場上一款主流工業產品設計工具,它不但提供了強大的實體建模功能,且更具有高效的曲面構建能力,能夠完成各種復雜的造型設計,同時它還具有強大的運動仿真和有限元計算功能,這些都為船舶錨系的仿真提供了強大的技術支持,使得基于UG平臺的拉錨仿真試驗成為可能。

本為主要介紹了UG拉錨仿真試驗在我公司建造的31.8萬噸級VLCC建造過程中的應用,通過基于UG平臺的拉錨仿真試驗,為順利完成整個錨系的建造提供了良好的依據,達到了縮短船舶錨系建造周期、節省返修人工成本,實現了實際拉錨一次成功的目的。

1UG仿真拉錨與木模試驗的區別比較

拉錨試驗的目的是:(1) 驗證錨系在拉錨和拋錨的過程中是否碰撞船體外板;(2) 驗證收錨、拋錨過程是否卡錨,及錨爪是否會碰到錨唇無法翻轉;(3) 驗證錨-錨唇-錨臺的貼合狀態是否良好。

目前各大船舶設計研究院和各大船廠普遍采用經驗設計方法對錨系進行布置,尤其是錨臺和錨唇的角度設計更一直是其中的重點和難點問題,雖然后期通過木模試驗能夠進行設計驗證,并根據木模試驗結果反饋回來指導設計再進行優化,但整個設計周期較長,浪費了大量的人力、物力。此外,木模試驗還存在以下難以克服的缺點:(1) 由于木模試驗中按照一定比例將錨系縮小,導致木模實際的狀態和設計狀態有所偏差,即錨系的結構狀態會發生一定改變;(2) 木材的摩擦系數和鋼材之間存在較大差異,木模試驗結果不能完全反映實際情況;(3) 木模試驗結果出來后,難以準確確定修改方案,有時甚至需要三次、四次的模擬,使整個設計周期延長加劇。上述木模試驗存在的先天缺陷,不僅帶來了設計成本的增加,而且仍然無法保證實際拉錨能夠一次到位。圖1為木模拉錨試驗。

圖1 木模拉錨試驗

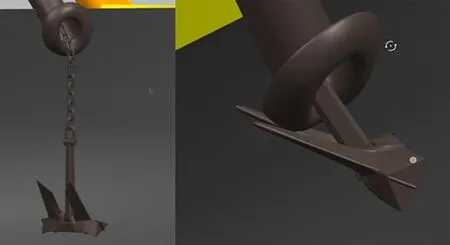

UG拉錨仿真試驗是在UG平臺下的1∶1建模,且通過對材質的設置和摩擦系數的設置,可以完全模擬實際拉錨狀態。在整個錨系的設計初期,仿真人員即可同步建模開展錨系模擬工作,指導設計人員進行修改,可以實現錨系的交互設計驗證,顯著縮短了設計周期。此外,通過UG軟件可以直接生成后期放樣數據,使整個錨系的布置和定位狀況顯現更為直觀。圖2為UG拉錨仿真建模。

圖2 UG拉錨仿真建模

2UG建模仿真分析

2.1UG建模

整個錨系由錨鏈筒、錨臺、錨唇、錨鏈等構成,在UG建模過程中,參考船舶錨系布置圖、錨唇放樣圖、船舶型線圖等進行建模。在整個建模過程中,應注意以下幾點:

(1) 由于整個錨系僅存在于船舶艏部,因此在建模過程中,應根據型線圖建立船舶艏部相關分段的外板,內部結構和其它區域不予建模,這樣不僅可以節省大量的建模時間,而且由于模型的簡單化處理,會極大縮短整個仿真過程的計算時間。此外,在進行設計階段的驗證時,由于船舶左右兩側完全對稱,因此可以只對船舶左舷或者右舷進行建模,節省工作量。

(2) 整個錨系中由于錨唇、錨臺等均為非標準間,不同的船型和廠家之間均存在較大的差異,因此對于此部分非標準件的建模,應按照生產廠家實際生產圖紙建立三維模型,保證仿真數據的可靠性與真實性。此外,為貼合現場實際情況,本次拉錨仿真試驗數據均為現場實際定位安裝數據。

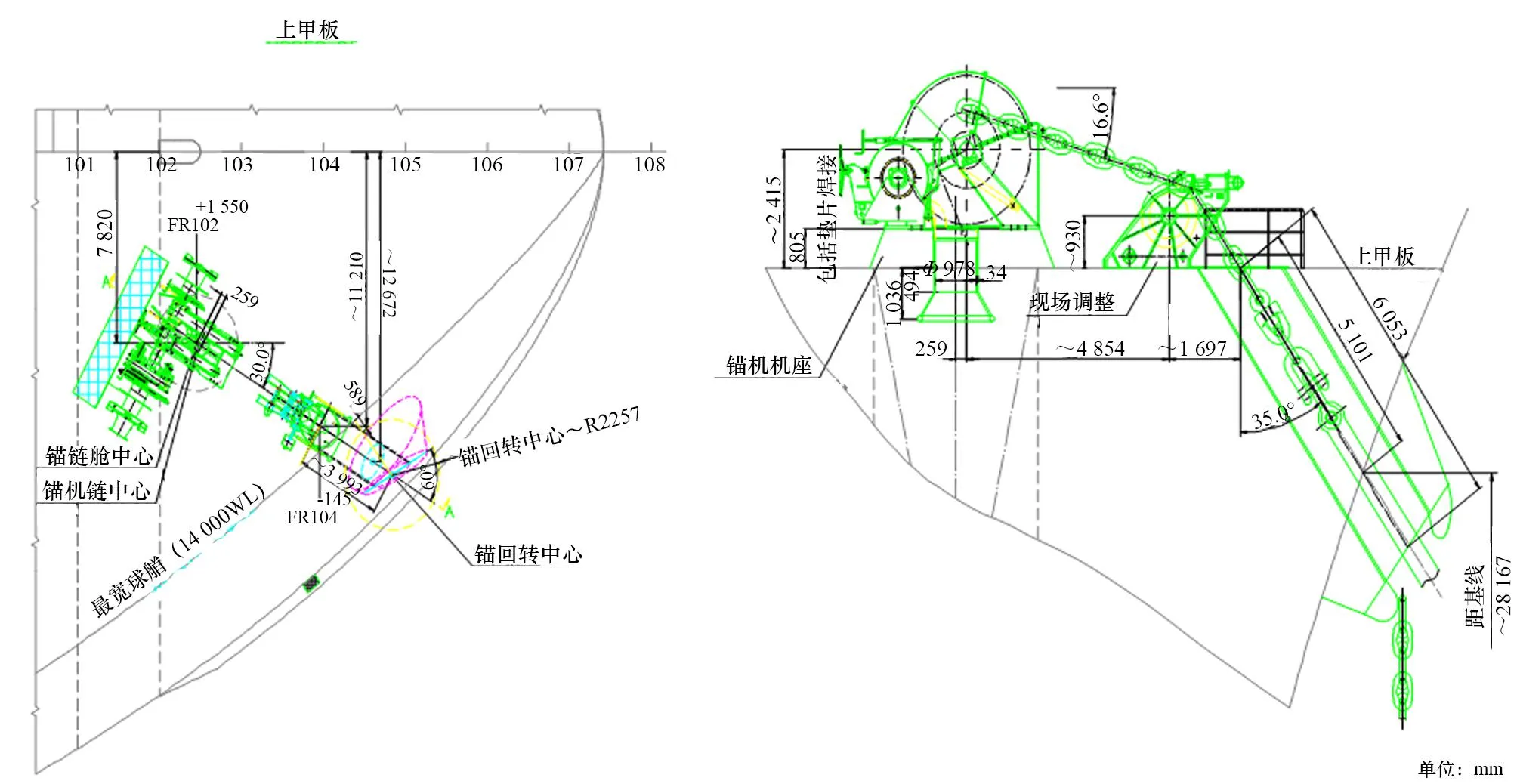

圖3 錨系布置圖

(3) 在錨唇、錨臺定位時,應根據工藝按照水線和肋位線上的四點進行定位,確保結構安裝位置正確。圖3為錨系布置示意圖。在錨系各部分和船體艏部分段外板建模完成后,應對各組件進行裝配,建立起整個錨系系統。在部件裝配過程中,應重點注意一下幾方面。

(1) 各組件按照船體絕對坐標進行裝配,確保各組件裝配位置正確。

(2) 在裝配過程中,應對各組件設立運動機構、節點,同時應設置各結構的約束、力、運動方向等。比如錨鏈各個鏈環可以360°自由轉動,因此應將錨鏈設置為萬向聯軸器運動副,雖然實際拉錨過程中錨鏈會有輕微晃動,但仿真時考慮晃動對結果影響并不大,反而會極大延長仿真時間,因此其運動方式可以簡化為勻速直線運動;再如錨爪、錨桿、錨卸扣三者之間兩兩連接,且可以自由轉動,因此應將三者之間的連接副設置為轉動副;再比如錨和錨臺、錨唇、錨鏈筒之間的約束,應設置為三維接觸約束用以限制錨的運動狀態。但無論哪部分結構或是何種連接副,最重要的是從數學模型建立及簡化的方向入手,重點考慮其邊界條件及運動方程的設定。

2.2錨系運動仿真試驗

仿真注意事項有以下兩點。

(1) 在進行錨系拉錨仿真時,應根據船舶拉錨過程中可能存在的問題建立多個仿真方案,包括正態、反態拉錨等多種狀態。

(2) 拉錨仿真試驗中,首先要考慮初始位置和終止位置的設定。從仿真程度及簡化計算兩方面綜合考慮,將整個錨系的仿真運動過程分為兩部分。第一部分為錨系開始運動至錨桿進入錨鏈筒的瞬間位置,第二部分為錨桿進入錨鏈筒的瞬間至錨與錨唇完全貼合的瞬間位置。其次,應考率仿真過程的數學模型設置。在第一部分,將整個仿真過程數學模型簡化為勻速直線運動狀態,但在運動過程中若出現碰撞船體外板等干涉狀態,應自動提示并停止仿真。在第二階段,設置為非線性摩擦運動狀態,重點考慮運動方向和運動約束,終止位置設置為錨上升到錨唇最高點的瞬間位置。

2.3仿真結果分析

根據上述注意事項和實際建模結果,經仿真分析后發現以下問題。

圖4 UG仿真建模結果和設計中錨鏈筒中心線與錨臺夾角對比

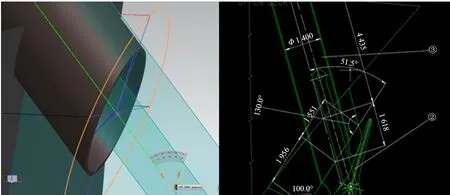

(1) 錨鏈筒中心線與錨臺面成角度為55.3°,而設計圖紙中該角度為51.5°,存在3.8°偏差。圖4為UG仿真建模結果和設計中錨鏈筒中心線與錨臺夾角對比。

(2) 利用UG進行拉錨模擬仿真發現,模擬船左舷錨臺、錨唇安裝精度良好,沒有出現卡錨情況,而模擬船右舷錨臺和錨唇安裝時,由于錨唇定位結果不良,整體向上偏移,導致模擬時出現單爪卡錨現象,如圖5所示。

(3) 根據模擬的結果,通過對導鏈滾輪位置進行調整后發現,在錨鏈與錨鏈筒中心成斜向左上方3.7°夾角時,可有效避免卡錨現象。根據調整后的導鏈滾輪位置,生成導鏈滾輪定位位置,即在原導鏈滾輪定位位置的基礎上,分別在高度方向、尾部方向、船中方向移動123 mm、72 mm、539 mm,指導現場進行安裝。

圖5 UG拉錨仿真截圖

3總結

通過UG仿真拉錨,實現了對31.8萬噸級VLCC船錨系的建模,并對整個拉錨過程進行了模擬,通過對仿真過程的分析,及時調整導鏈滾輪布置位置,實現了實際拉錨的一次成功,避免了卡錨現象的發生。通過本次應用,我們認為可以通過UG拉錨仿真系統逐步取消木模試驗,將顯著提高錨系生產設計效率,節省建造成本。

參考文獻

[1]李學軍,邱小虎,朱永梅,等.基于UG的船舶錨系三維建庫研究[J].江蘇船舶, 22 ,1.

[2]邱小虎,王明強,劉志強,等.57 000 t級散貨船錨唇設計及拉錨試驗仿真分析[J].造船技術,2005(2): 16-20.

[3]劉貴杰,王猛,張蘭昌,等.船舶錨系三維建模及拉錨試驗的仿真分析[J].船舶工程, 2009,31(3).

中圖分類號U662

文獻標志碼A

作者簡介:張力(1978-),男,工程師,從事船舶建造精度管理工作。