反應路徑和顆粒吸熱對氣化爐數值模擬的影響

鐘漢斌,藍興英,高金森(西安石油大學化學化工學院,陜西 西安 70065;中國石油大學(北京)重質油國家重點實驗室,北京049)

?

反應路徑和顆粒吸熱對氣化爐數值模擬的影響

鐘漢斌1,藍興英2,高金森2

(1西安石油大學化學化工學院,陜西 西安 710065;2中國石油大學(北京)重質油國家重點實驗室,北京102249)

摘要:氣化工藝是實現劣質原油、非常規石油資源和煤炭高效清潔加工的有效途徑,數值模擬是揭示氣化爐內復雜流動反應行為的重要手段。為了考察揮發分反應路徑和顆粒反應熱吸收率對預測結果的影響,以奧里乳化油氣流床氣化過程為例采用歐拉-拉格朗日方法對氣化爐進行數值模擬研究,均相反應和非均相反應過程分別通過有限速率/渦耗散反應模型和顆粒表面化學反應模型描述。結果表明,揮發分反應路徑主要影響氣化爐內氣化反應的過程,如靠近噴嘴處的溫度和組分分布,但對最終氣化爐出口處的溫度和組分分布影響相對較小。而由于原料中較低的固定碳質量分數以及較少的焦炭燃燒反應熱,顆粒反應熱吸收率對預測結果影響很小。

關鍵詞:氣化;數值模擬;反應歷程;吸熱;奧里乳化油

第一作者:鐘漢斌(1986—),男,博士,講師,研究方向為重質油加工、多相流反應工程及計算流體力學。E-mail hanbinzhong@ 126.com。

聯系人:藍興英,教授,博士生導師,研究方向為清潔油品生產、重質油加工、多相反應工程。E-mail lanxy@cup.edu.cn。

隨著常規石油資源的日益減少及逐步劣質化,如何實現劣質原油和非常規石油資源的高效清潔加工成為我國煉油工業面臨的重大問題。已廣泛用于煤炭潔凈利用的氣化工藝不僅可以實現對劣質原油(如劣質原油經溶劑脫瀝青得到的脫油瀝青、經焦化處理后的石油焦)和非常規石油資源(如委內瑞拉生產的奧里乳化油)的高效清潔加工,并且可為日益增多的加氫處理裝置提供足夠的氫源或經費托合成制備高質量油品,因此逐步獲得石油加工工業的重視[1-2]。

受現階段實驗技術的限制,實驗方法難以全面揭示氣化爐內的復雜流動反應行為,近年來數值模擬研究已逐漸成為對氣化爐進行深入研究的重要手段。氣化原料如石油或煤炭在氣化爐內首先需進行熱解反應,生成氣相揮發分產物和焦炭顆粒,再分別進行后續的均相和非均相反應。在當前的研究工作當中通常有3種方法來描述揮發分的反應路徑:路徑1認為生成的揮發分瞬時分解生成小分子產物,再進行不完全燃燒和氣化反應[3];路徑2認為揮發分直接發生不完全燃燒反應和氣化反應[4];路徑3認為揮發分直接發生完全燃燒反應和氣化反應[5]。當焦炭顆粒發生非均相反應時,所產生的反應熱將部分或全部被焦炭顆粒所吸收。通常認為當C不完全燃燒生成CO,非均相反應產生的反應熱全部傳遞給顆粒,因此顆粒對反應熱吸收率為100%,而當C完全燃燒生成CO2時,顆粒反應熱吸收率為30%[6]。雖然目前已有大量關于石油和煤等原料氣化過程的數值模擬研究[7-11],但是至今不同揮發分反應路徑以及顆粒反應熱吸收率對氣化爐模擬結果的影響仍未有相關研究報道。

因此,本文將以奧里乳化油氣流床氣化過程為例,采用數值模擬方法揭示氣流床氣化過程的流動反應特性,著重研究不同揮發分反應路徑和顆粒反應熱吸收率對模擬結果的影響規律,為氣流床氣化爐的準確預測奠定理論基礎。

1 模擬對象

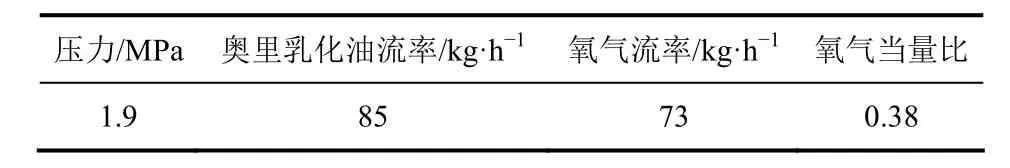

本文模擬的工況為ASHIZAWA等[2]進行的奧里乳化油氣化中試實驗,奧里乳化油為質量分數約70%的超重原油與質量分數約30%水組成的乳化油。奧里乳化油的氣化在內徑300mm、高3000mm的氣流床反應器中進行,實驗裝置示意圖如圖1所示。奧里乳化油和氧氣從氣流床頂部的噴嘴噴入,在高溫的爐體內進行燃燒和氣化等反應,最終在底部獲得粗合成氣,相應的操作工況如表1所示。

2 數值模型和計算方法

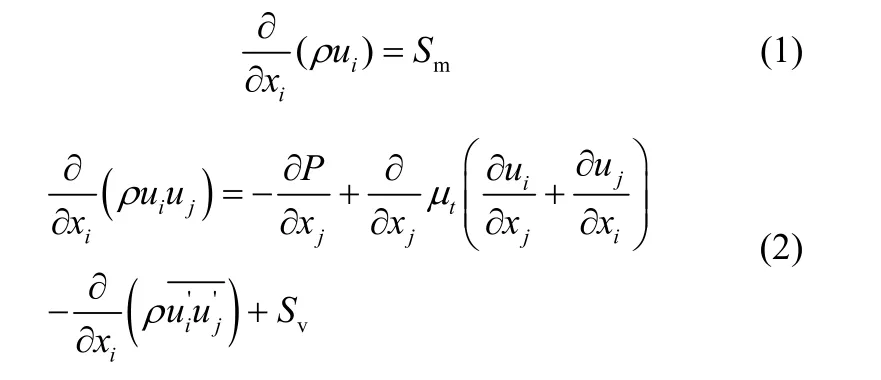

在氣流床氣化爐中,奧里乳化油經噴嘴霧化后形成細微顆粒在氣化爐中經歷復雜的物理化學變化過程,所發生的物理和化學變化過程主要包括奧里乳化油霧化、水蒸發和沸騰、超重原油熱解、非均相化學反應和均相化學反應等過程。由于氣流床中顆粒相體積分數極低,因此氣相看作連續相,而顆粒看作離散相。采用Realizable k-ε湍流模型考慮爐內的湍流作用,輻射傳熱模型由P-1模型描述。主要數值模型如式(1)、式(2)所示,詳細可參考相應文獻[8]。

表1 操作工況

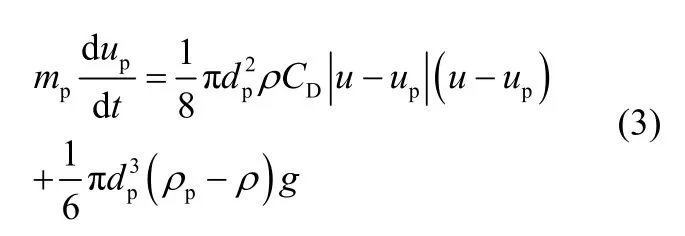

顆粒相采用基于拉格朗日方法的顆粒軌道模型進行描述,如式(3)。

式中,mp為顆粒質量,kg;dp為顆粒粒徑,m;CD為單顆粒曳力系數。

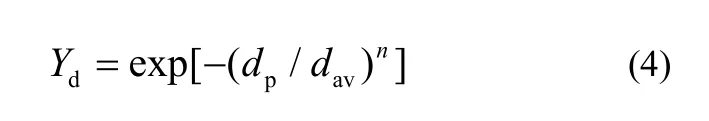

奧里乳化油進入氣化爐時由噴嘴霧化成奧里乳化油液滴,經噴嘴霧化后的粒徑分布服從Rosin-Rammler分布,如式(4)。

其中,Yd為粒徑大于dp的液滴的質量分數;dav和n分別為液滴的平均粒徑和非均勻性指數。WATANABE等[12]通過實驗測得dav=30μm,n=1.2。

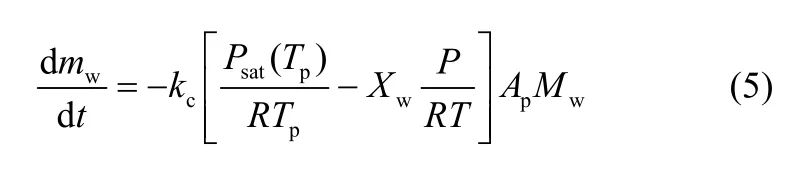

經霧化后形成的液滴受熱升溫至蒸發溫度時會發生蒸發過程,直至溫度繼續升高至沸點。水的蒸發速率受到氣體中水蒸氣的分壓和顆粒表面水蒸氣的飽和蒸汽壓的控制,如式(5)。

式中,Psat為液滴溫度Tp下的飽和蒸汽壓,Xw為氣體中水的摩爾分數,kc為質量傳遞系數。

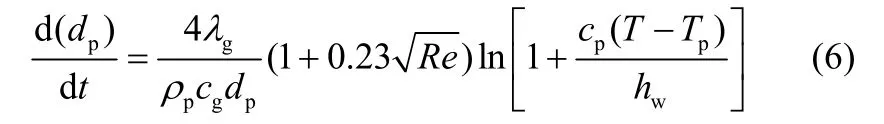

當液滴溫度達到沸點時,沸騰過程可以通過式(6)來描述。

式中,cg為氣體的熱容,λg為氣體的熱導率。

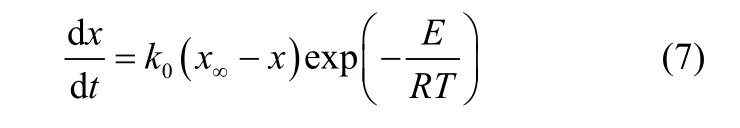

超重原油的熱解過程可以認為是由超重原油脫揮發分生成焦炭和揮發分以及揮發分瞬時分解兩個連續步驟組成。借鑒Gong等[13]對瀝青熱解速率的描述方法,采用兩段一級熱解模型表示,如式(7)。

其中x是生成揮發分的質量分數,x∞是揮發分的最終產率。當T<698K,k0=430min?1,E= 28.0kJ/mol;當T≥698K,k0=5.0×108min?1,E=120.0kJ/mol。

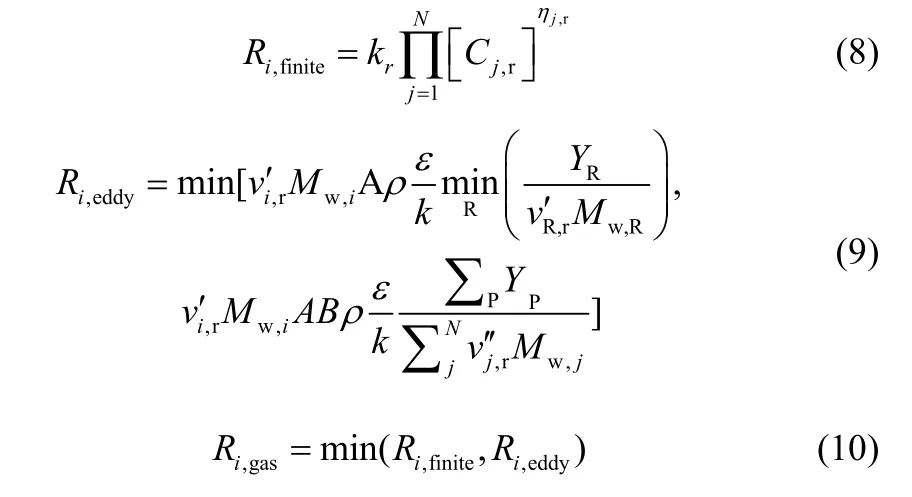

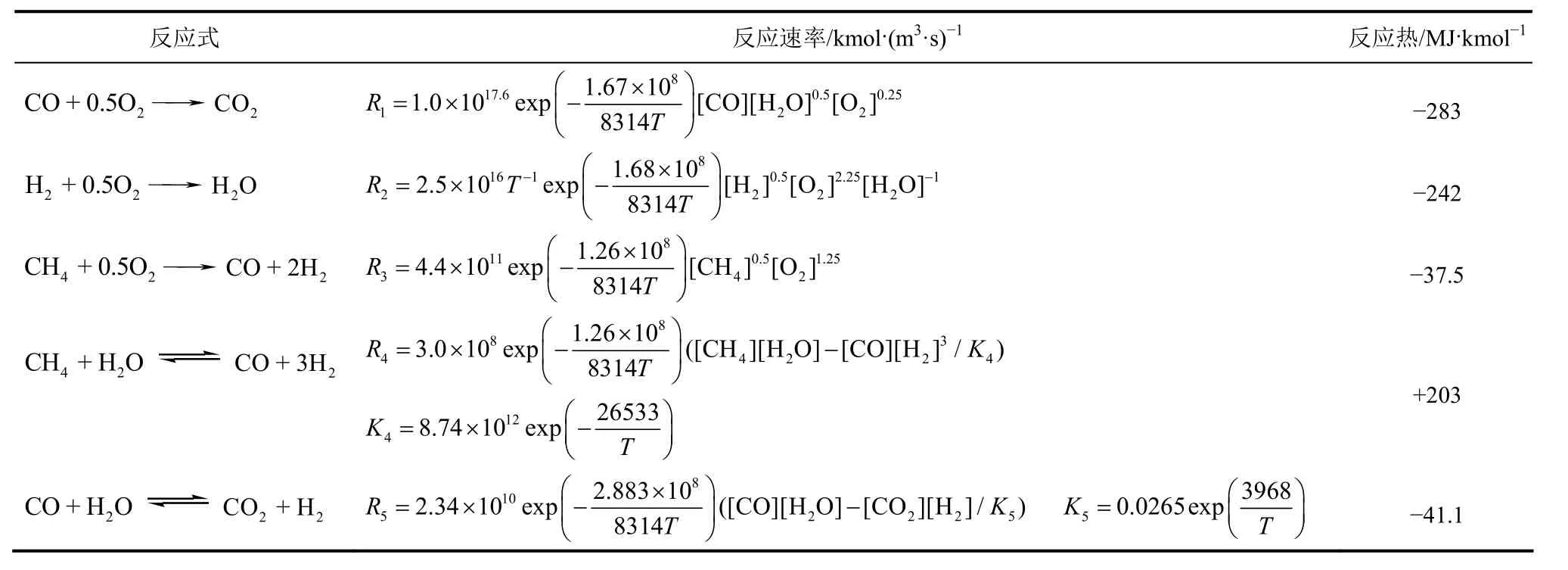

均相化學反應包括氣相組分的燃燒、氣化及一氧化碳變換反應等。為了考慮湍流對反應的影響,因此采用有限速率/渦耗散反應模型對爐內的均相化學反應過程進行描述,如式(8)~式(10)。

式中,Ri,finite和Ri,eddy分別為化學反應速率和湍流混合速率,kmol/(m3·s);vi′,r是反應物i在反應r中的化學計量系數;vi′′,r為產物i在反應r中的化學計量系數;YP是產物P的質量分數;YR為反應物R的質量分數;A和B為經驗常數,分別為4.0和0.5。均相化學反應速率如表2所示[14-16]。

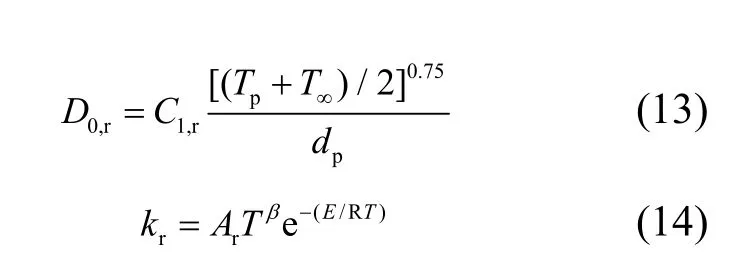

根據奧里乳化油的工業分析和元素分析數據(見表3)可以確定其揮發分的分子式為C7H13(為簡便起見,忽略S、O和N元素)[12]。本文考察3種不同揮發分反應路徑對模擬結果的影響,如表4所示,其中假定分解反應和燃燒反應的速率均由Ri,eddy所控制,而氣化反應動力學參數則假定與CH4的一致。

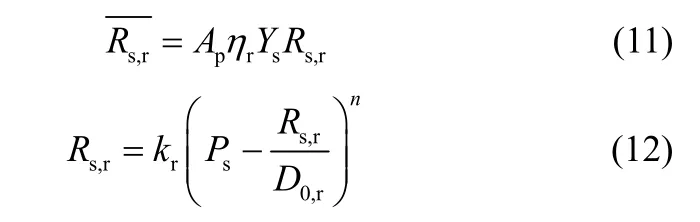

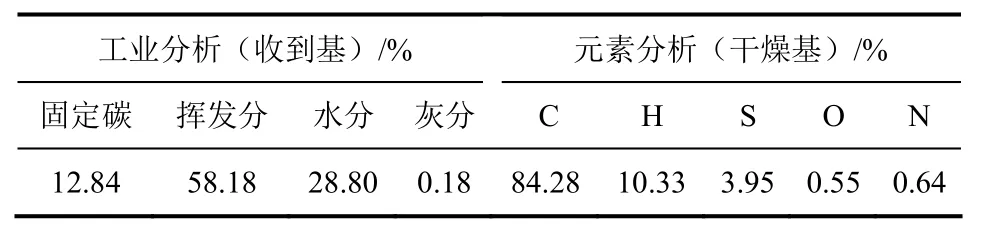

非均相化學反應包括焦炭的燃燒及氣化反應等。采用顆粒表面化學反應模型對焦炭的燃燒及氣化反應進行描述,如式(11)~式(14)。

表2 均相化學反應速率

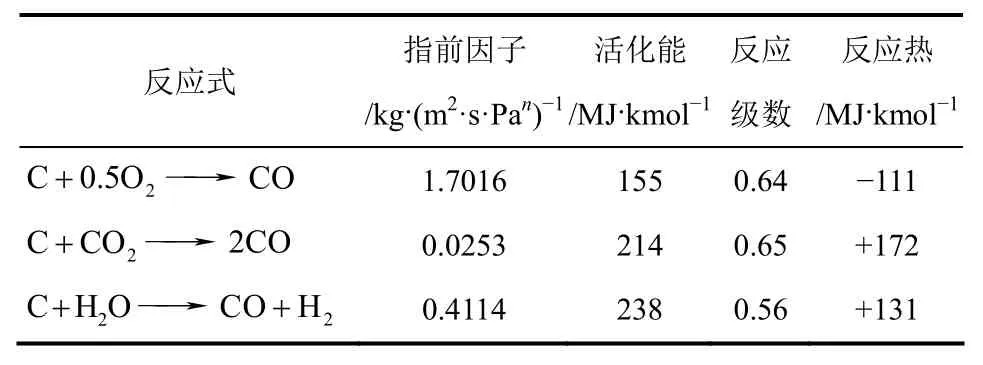

式中,Ap為顆粒表面積,m2;Ys為顆粒表面物質s的質量分數;D0,r為擴散速率系數;Ar為指前因子;E為反應活化能,J/kmol。假設顆粒在非均相化學反應過程中粒徑保持不變。非均相化學反應動力學參數如表5所示[17]。

表3 奧里乳化油性質

表4 揮發分反應路徑

表5 非均相反應動力學數據

顆粒發生非均相化學反應時的熱量平衡由公式(15)控制。

式中,Hreac為非均相反應的反應熱;εp為顆粒發射率;σ為Stefan-Boltzmann常數;θR為輻射溫度;fh為顆粒對非均相反應熱的吸收率。

對氣流床氣化爐裝置進行簡化的二維軸對稱數值模擬,網格尺寸為1.5mm(寬)×10mm(高)。所有數值模型在Fluent 6.3.26軟件平臺上運行求解。氣相采用質量流量入口條件,追蹤200個奧里乳化油液滴,出口采用壓力出口邊界條件。壁面為無滑移條件,并由文獻中數據指定壁面處的熱通量[2]。采用SIMPLE半隱式算法求解壓力-速度耦合方程組。對于對流項和組分項采用二階迎風差分格式,壓力項采用標準差分格式,湍流動能和耗散率項采用一階迎風差分格式。

3 結果與討論

3.1 揮發分反應路徑的影響

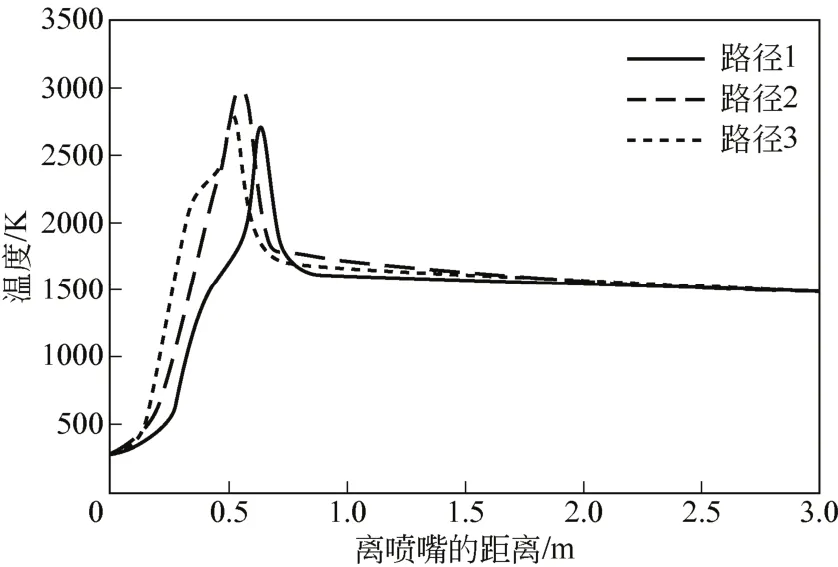

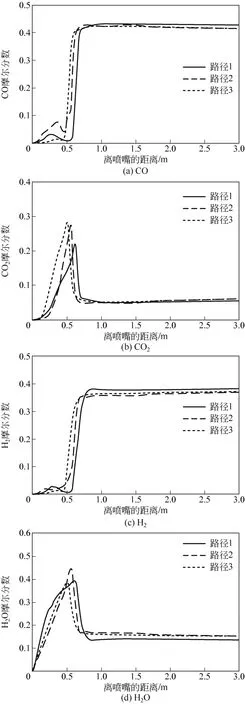

不同揮發分反應路徑對氣化爐軸線上氣相溫度和組分分布的影響分別如圖2和圖3所示。揮發分反應路徑對靠近噴嘴處的溫度和組分分布影響顯著,而氣化爐后半段的溫度和組分分布受揮發分反應路徑的影響相對要弱的多。這說明揮發分反應路徑主要影響氣化反應的過程,但是對最終氣化反應的結果影響較小。在靠近噴嘴處,達到最高溫度的距離為反應路徑1>反應路徑2>反應路徑3。這是由于揮發分反應路徑1中揮發分首先需分解生成小分子產物,再進一步發生不完全燃燒反應和氣化反應,因此相比其他揮發分反應路徑在距離噴嘴最遠的區域形成最高溫度。由于揮發分反應路徑1中揮發分不直接生成CO2,因此CO2摩爾分數的最大值要比反應路徑1和2的要較小[圖3(b)]。揮發分反應路徑2中揮發分直接發生不完全燃燒反應生成CO,因此在離噴嘴較近的區域達到最高溫度。同時,由于揮發分反應路徑2中兩種化學反應均生成CO,因此在噴嘴附近處的CO摩爾分數最高,如圖3(a)所示。而揮發分反應路徑3中揮發分直接發生完全燃燒反應生成CO2,放熱效應比反應路徑2要強,因此在距噴嘴最短距離內達到最高溫度。相應的揮發分反應路徑3中組分CO2摩爾分數的峰值也最靠近噴嘴,如圖3(b)所示。

圖2 揮發分反應路徑對氣相溫度分布的影響

圖3 揮發分反應路徑對氣相組分分布的影響

3.2 顆粒反應熱吸收率的影響

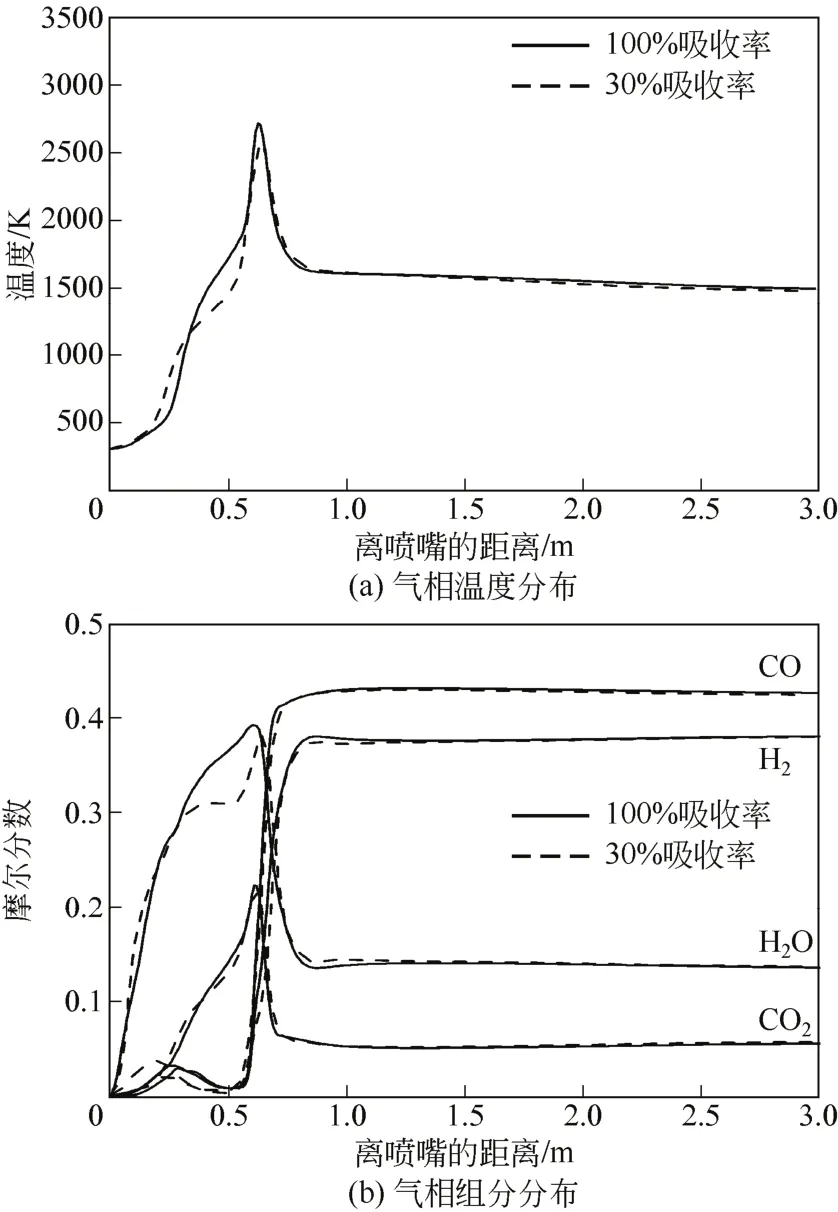

雖然非均相反應包括C與O2、CO2和H2O之間的反應,但是在本文研究的氣化過程中,通過對整個氣化爐內各非均相反應速率進行積分可推斷出超過99%的C由C和O2的燃燒反應所消耗[18],因此可以粗略認為非均相反應的熱效應完全由C的燃燒反應所提供。通過調整公式(15)中fh的值模擬顆粒反應熱吸收率分別為100%和30%的氣化工況,可以獲得顆粒反應熱吸收率對溫度和氣相組分分布的影響規律,如圖4所示。從圖4中可以看出,顆粒反應熱吸收率對氣化爐內的溫度和組分分布影響很小,這可能是由以下兩個原因所導致的。首先是由于奧里乳化油中固定碳質量分數較低,僅為18%(干燥基);其次是由于在該氣化爐中C燃燒反應所提供熱量僅占所有燃燒反應所提供熱量的8%[18],顆粒反應熱吸收率的變化對整體的熱平衡無明顯作用。

3.3 與氣化爐出口實驗數據的對比分析

圖4 顆粒反應熱吸收率對氣相溫度和組分分布的影響

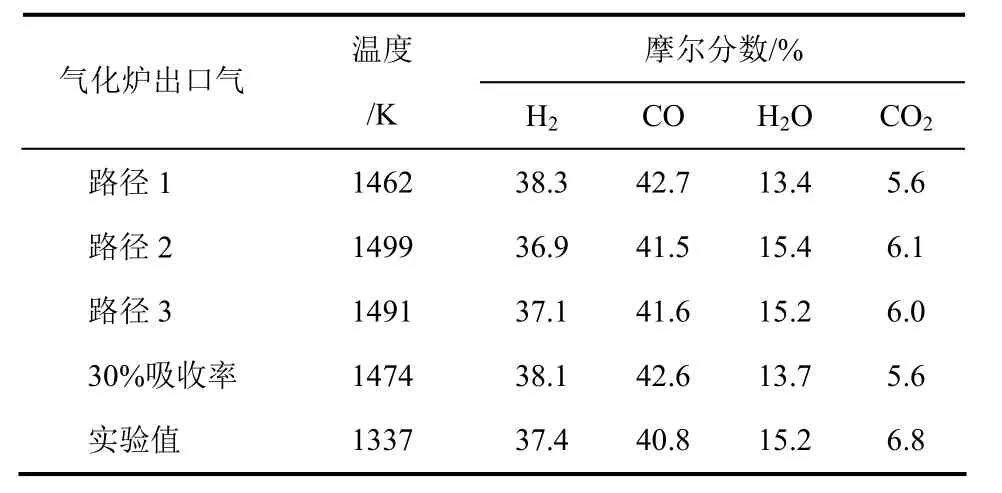

不同工況下預測的氣化爐出口氣相溫度和組成數據與相應的實驗數據如表6所示。當顆粒反應熱吸收率由100%降為30%時,預測的出口溫度升高12K,出口組分分布略有變化。而當揮發分反應路徑由路徑1改為路徑2和路徑3時,出口溫度分別升高37K和29K,且出口組分變化也更為明顯。因此揮發分反應路徑和顆粒反應熱吸收率對最終氣化反應結果有一定程度的影響,而揮發分反應路徑的影響較大。與實驗數據對比可知,揮發分反應路徑1且顆粒反應熱100%吸收率時預測的溫度與實驗值更為接近,然而揮發分反應路徑2和路徑3所預測的組分分布卻與實驗值更相吻合。這是由于氣流床存在著強烈耦合的復雜流動反應行為,各部分數學模型仍需進一步改進以獲得更為精確的模擬結果。

表6 氣化爐出口氣相溫度和組分分布

4 結 論

本文以奧里乳化油氣流床氣化過程為例,考察了揮發分反應路徑和顆粒反應熱吸收率對氣化爐數值模擬結果的影響。結果表明,揮發分反應路徑主要影響靠近噴嘴處的氣相溫度和組分分布。當揮發分首先需要分解生成小分子產物,再發生不完全燃燒反應和氣化反應時,所預測的溫度和CO2摩爾分數峰值要在離噴嘴較遠處達到。當揮發分直接發生燃燒反應和氣化反應時,發生完全燃燒的路徑由于較強的放熱效應在距噴嘴較近處達到最高溫度。由于原料中較低的固定碳質量分數和C燃燒反應在整個體系的燃燒反應熱中占較低的比例,顆粒反應熱吸收率對預測結果影響很小。氣化爐出口氣相溫度和組分分布受揮發分反應路徑和顆粒反應熱吸收率的影響較小,與實驗值較為吻合。因此,揮發分反應路徑對氣化爐數值模擬研究的影響不容忽視,需進一步深入研究,建立能夠反映實際情況的揮發分反應路徑,以準確揭示氣化爐內特別是噴嘴附近的復雜流動反應行為。

符 號 說 明

A ——指前因子或表面積,m2

C1,r——擴散速率系數

CD——單顆粒曳力系數,kg/(m3?s)

c ——熱容,J/(kg?K)

D0,r——擴散速率系數

dav——平均顆粒粒徑,μm

dp——顆粒粒徑,μm

E——活化能,J/kmol

G——重力加速度,m/s2

H——反應熱,MJ/kmol

hw——水蒸發潛熱,MJ/kmol

K——湍流動能,m2/s2

k0——熱解速率常數,1/min

kc——質量傳遞系數,m/s

Mw——相對分子質量,kg/kmol

m——質量,kg

n——反應級數或非均勻性指數

P——壓力,Pa

R——通用氣體常數,J/(kmol?K)

Ri——反應速率,kg/(m3?s)

Re——雷諾數

Sm——氣相連續性方程源項

Sv——動量控制方程源項

T——溫度,K

t——時間,s

u——速度,m/s

v——化學計量系數

X——摩爾分數

x——生成揮發分的質量分數

x∞——揮發分的最終產率

Yd——粒徑大于dp的液滴的質量分數

Y——質量分數

ε——湍流動能耗散率,m2/s3

εp——顆粒發射率

η——有效因子

θR——輻射溫度,K

λ——熱導率,W/(m?K)

μ——黏度,Pa?s

ρ——密度,kg/m3

σ——Stefan-Boltzmann常數,W/(m2?K4)

下標

i,j,s——組分或坐標方向

p——顆粒

sat——飽和

t——湍流

w——水

參 考 文 獻

[1] 曹湘洪. 高油價時代渣油加工工藝路線的選擇[J]. 石油煉制與化工,2009,40(1):1-9.

[2] ASHIZAWA M,HARA S,KIDOGUCHI K,et al. Gasification characteristics of extra-heavy oil in a research-scale gasifier[J]. Energy,2005,30(11/12):2194-2205.

[3] SILAEN A,WANG T. Effect of turbulence and devolatilization models on coal gasification simulation in an entrained-flow gasifier[J]. International Journal of Heat and Mass Transfer,2010,53(9/10):2074-2091.

[4] CHUI E H,MAJESKI A J,LU D Y,et al. Simulation of entrained flow coal gasification[J]. Energy Procedia,2009,1(1):503-509.

[5] WANG T,SILAEN A,HSU H-W,et al. Investigation of heat transfer and gasification of two different fuel injectors in an entrained flow coal gasifier[J]. Journal of Thermal Science and Engineering Applications,2010,2(1):011001-011010.

[6] Fluent Inc. Fluent 6.3 User's Guide[M]. 2006.

[7] 蔣德軍,許建良,劉海峰,等. 脫油瀝青氣化爐內氣化反應數值模擬[J]. 華東理工大學學報(自然科學版) 2011,37(2):151-155.

[8] LAN X,ZHONG H,GAO J. CFD simulation on the gasification of asphalt water slurry in an entrained flow gasifier[J]. Petroleum Science,2014,11(2):308-317.

[9] 吳玉新,蔡春榮,張建勝,等. 二次氧量對分級氣化爐氣化特性影響的分析和比較[J]. 化工學報,2012,63(2):369-374.

[10] SUN Z,DAI Z,ZHOU Z,et al. Numerical simulation of industrial opposed multiburner coal-water slurry entrained flow gasifier[J]. Industrial & Engineering Chemistry Research,2012,51(6):2560-2569.

[11] 鐘漢斌,藍興英,高金森,等. 奧里乳化油氣流床氣化過程的數值模擬研究[J]. 現代化工,2013,33(2):107-110.

[12] WATANABE H,OTAKA M,HARA S,et al. Modelling and simulation for extra heavy oil gasification on entrained flow gasifier[C]//Proceedings of the IJPGC’02:2002 International Joint Power Generation Conference,USA:ASME,2002:667-674.

[13] GONG J S,FU W B,ZHONG B J. A study on the pyrolysis of asphalt[J]. Fuel,2003,82:49-52.

[14] WESTBROOK C K,DRYER F L. Simplified reaction mechanisms for the oxidation of hydrocarbon fuels in flames[J]. Combustion Science and Technology,1981,27(1/2):31-43.

[15] JONES W P,LINDSTEDT R P. Global reaction schemes for hydrocarbon combustion[J]. Combustion and Flame,1988,73(3):233-249.

[16] BUSTAMANTE F,ENICK R M,KILLMEYER R P,et al. Uncatalyzed and wall-catalyzed forward water-gas shift reaction kinetics[J]. AIChE Journal,2005,51(5):1440-1454.

[17] HARRIS D J,SMITH I W. Intrinsic reactivity of petroleum coke and brown coal char to carbon dioxide,steam and oxygen[J]. Symposium (International) on Combustion,1991,23(1):1185-1190.

[18] 鐘漢斌. 重油殘渣水漿氣化工藝基礎的數值模擬研究[D]. 北京:中國石油大學(北京)化學工程學院,2013.

研究開發

Effects of reaction pathway and particle heat absorption on gasifier:a numerical study

ZHONG Hanbin1,LAN Xingying2,GAO Jinsen2

(1College of Chemistry and Chemical Engineering,Xi’an Shiyou University,Xi’an710065,Shaanxi,China;2State Key Laboratory of Heavy Oil Processing,China University of Petroleum-Beijing,Beijing 102249,China)

Abstract:The gasification technology is an efficient way to process inferior crude oil,unconventional oil and coal with lower emissions,and numerical simuation is an important method to reveal the complex flow and reaction behavior in the gasifier. In order to evaluate the influence of volatile reaction pathway and particle reaction heat absorption ratio,the Orimulsion gasification process in an entrained-flow gasifier was simulated with Eulerian-Lagrangian method. The homogenous reactions and heterogeneous reactions were described by the finite-rate/eddy-dissipation model and particle surface reaction model,respectively. The simulation results demonstrate that the reaction pathway of volatile mainly affects temperature and species distributions in the near-nozzle region,while those at the outlet of the gasifier change only slightly. However,the effect of particle heat absorption ratio is almost negligible due to the lower amount of fixed carbon in the Orimulsion and the small reaction heat of coke combustion.

Key words:gasification; numerical study; reaction pathway; heat absorption; orimulsion

基金項目:國家重點基礎研究發展計劃項目(2012CB215003)。

收稿日期:2015-07-02;修改稿日期:2015-07-27。

DOI:10.16085/j.issn.1000-6613.2016.02.006

中圖分類號:TQ 021.1

文獻標志碼:A

文章編號:1000–6613(2016)02–0376–07