規模化生產中智慧工廠的初步建立

程曉蒙

(鴻富晉精密工業(太原)有限公司,山西 太原 030032)

規模化生產中智慧工廠的初步建立

程曉蒙

(鴻富晉精密工業(太原)有限公司,山西 太原 030032)

以產品在CNC規模化生產過程為背景,提出并分析了工廠自動化所經歷的三個重要的發展階段及其特點,即單一化、連接化及智慧化的建立。工廠自動化在規模化生產過程中,不僅提高了生產效率,降低人的生產參預度,更重要的是通過細化生產過程,不斷消除人對產能、工藝、品質、成本等生產要素的不利影響,提升人力價值。通過對CNC智慧工廠實際生產案例的分析,提出了“自動化+互聯網+精益生產=智慧工廠”的生產模式,構建工廠生態循環系統,不斷提升技術管理的價值度,使工廠自動化真正融入生產工藝及管理細節中,用科學化管理替代傳統人治模式。

工業4.0;規模化生產; 智慧工廠;自動化;互聯網;精益生產;物流

1 規模化生產中工廠自動化的發展

隨著規模化生產的不斷加大,工廠自動化在生產中的需求越來越成為企業技術改造,創新發展的重點,同時也成為制造企業提高生產效率,降低生產成本,保證產品質量的重要手段。工廠自動化在發展到一定階段后,尤其是在利用自動化設備、機器人等替代了部分生產作業人員,減少人力配置需求,降低人工勞動強度等基礎上,為工廠優化生產提供了重要的技術保證。

工廠自動化在發展初期,經歷了兩個階段。第一個是單一化階段,從解決生產單一的,與直接生產人力相關的問題入手,針對人工勞動強度較大,人力配置及生產成本較高的生產環節,開發功能單一的自動化設備,以節省直接生產人力;第二個階段是實體設備連接化,進行工廠生產制程連接化的整體規劃,為降低車間物流人力,規劃并開發了自動化物流線、AGV(自動導引車)等自動物流技術,將車間里一個個孤立的生產設備、工站等,有機連接起來,以減少中間環節,縮短產品物流周期,使加工、裝配、檢測、物流、取放物料等生產過程融為一體。工廠生產連接化的規劃,及自動物流技術的廣泛應用,不僅有效減少了物流等間接生產人力,同時也縮短了生產周期,使物料準確、連續、及時地在各工站之間進行自動傳遞對接。

工業機器人的生產應用,使工廠自動化的發展如虎添翼。機器人配合自動化設備,在生產各環節的大量滲透應用,替代人工操作設備,直接生產人力大幅度減少,是工廠自動化在這一時期發展的特點。機器人在車間內有序地運行,使車間成為機器人的天下,生產過程蔚為壯觀。

工廠自動化通過這兩個階段的發展,生產全過程滲透,全面增強了規模化生產的技術經濟實力。自動化設備以及工業機器人的大量生產投入,大幅度降低了直接和間接生產人力的需求,在解決企業的“用工荒”,“人性化”等與生產人力相關的問題上,發揮了重要作用。

2 工廠自動化的發展瓶頸

工廠車間作為規模化生產企業的基本單元,是直接創造經濟效益的主體[2]。因而,其生產組織管理的優劣,生產運行的效率及品質,直接影響著產品質量、制造成本、交貨期等各項生產指標,進而影響企業的發展。因此,車間生產管理的主要矛盾,也是規模化生產的主要矛盾。

規模化生產運行的連續穩定,都需要以實時準確的生產數據為基礎。然而,傳統的車間生產實時運行的能見度較低,生產過程的數據采集、傳輸、分析均以手工報表為主,準確性及實時性較差,經常處于滯后狀態。生產決策,以經驗為依據,缺少實時數據支持,無法及時有效地掌握生產運行狀況,經常處于決策置后,亡羊補牢的無奈,生產面臨著較高的風險壓力[2-4]。

同時,生產調度,工藝管理,質量管理,設備維護,過程控制等各系統相互獨立,缺乏數據共享,形成了信息孤島,嚴重制約著工廠內各系統的協調。生產過程中,人的參預度較高,導致生產運行的組織、協調、溝通過程,受人的主觀影響因素較多。產品在生產物流過程的隨機性,決定了生產信息,在加工、物流、品質,異常處理等及時獲取與處理的復雜性。

工廠自動化在最初發展階段,通過技術手段,提高生產效率,促進生產技術進步,提高企業經濟效益,然而,這個階段的生產應用,還只是停留在節省基礎人力,降低勞動強度等方面。面對規模化生產深層次存在的,生產效率低,組織協調難,成本過高,浪費嚴重等矛盾情形的出現,工廠自動化卻力不從心;針對規模化生產中,在生產管理、工藝流程、品質管理、物流規劃、生產調度等提出的組織效率,科學決策等方面的要求時,單憑已有的工廠自動化技術手段往往無能為力[7]。

工廠自動化與規模化生產之間是相輔相成,相互依存的關系。規模化生產中矛盾產生之際,恰是工廠自動化發展之時。工廠自動化,在發展初期的廣泛生產應用,降低了基礎人力的生產參預度,為了更進一步優化生產環境,降低人的生產干預,通過建立智慧工廠的生產模式,利用先進技術及管理方法,融入生產,使生產過程形成客觀、及時、準確的數據共享環境,從而降低管理層的生產參預度,減少主觀判斷,使管理科學化、智能化替代傳統的人治模式,這樣帶給生產的不僅是節省人力,提高工作效率,更重要的是確保了決策的準確性,以及人力價值的最大化體現。

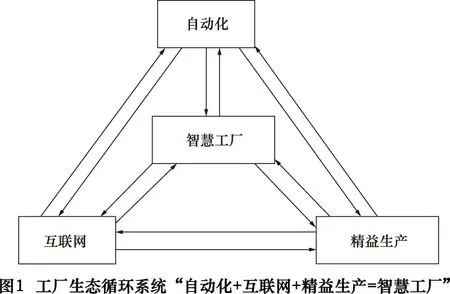

3 智慧工廠的建立模式:自動化+互聯網+精益生產=智慧工廠

智慧工廠的建立,是以提升資源利用率和生產效率為價值目標,創造不斷挖掘新型工業化潛力的精益化生產環境,以生產制造、自動化等剛性技術為基礎,以企業文化、精益生產等軟性指標為核心,在“工業4.0”的推動下,通過建立“自動化+互聯網+精益生產”的工廠生態循環系統(如圖1),將全部生產要素(工藝、設備、資源、信息、產品和人等)融入互聯網絡,以無線或有線方式,點對點交換信息,進行實時數據采集,運轉監控,分析改善,使生產運行持續、穩定、提高[5-6]。

智慧工廠重點研究生產、設施、管理在網絡智能化系統、生產設施布局規劃及其實現的過程,主要涉及生產物流管理,人機互動等的技術應用。工廠自動化在實現實體連接化后,解決了生產物流,人與物,物與物互動的剛性技術需求;在人機交互和物流傳輸等環節中,利用AGV、自動流水線等方式,連接各工作母機、加工單元,進行物與物連接,并接入生產信息系統,統一調度自動運行;利用自動化設備,機器人等方式,代替人工在生產各環節,實現自動加工,自動取放物料,自動物流傳輸等過程,大幅減少直接和間接生產人力。

智慧工廠的網絡布局,實現了生產的虛擬化連接,人、機器和資源,按照既定邏輯運行,相互溝通協作,將設備數據和控制信息,可靠地傳遞到管理層,實現了人與人,人與物及物與物之間的及時交流[5-6],在加工、裝配、取放、檢驗、包裝、物流、倉儲等生產各環節中,自動完成了數據采集、分析處理、信息交互、系統協調、生產調度、替代生產技術和管理人員的溝通協調、數據采集,以及分析決策等過程,使人從常規的、低效的技術管理工作中解放出來,專注于創新、增值等活動。

智慧工廠的整體規劃,最終將剛性的自動化,柔性的精益生產,虛擬現實的互聯網等三個方面融合在一起,形成了剛柔相濟,虛實結合,軟硬兼施的細微化,連接化,標準化的智慧生產模式。該生產模式以精益生產為核心,規范并細化生產過程,精確計算產品生產成本,在產品價值流中,識別和消滅浪費,將生產資源保持在最低配置程度。同時,生產過程“透明化”,車間“可視化”,使決策者對生產狀況“一覽無余”,便于科學策劃,實現了技術和管理的完美結合,指引著生產朝著科學,高效的方向發展[2-4]。

4 CNC智慧工廠的初步建立

本案例中智慧工廠的建立,是以A客戶的某產品,在CNC數控加工中進行的大規模生產過程為背景,通過自動化設備開發,設備連接化,工廠整體自動物流規劃的建立;從單一的自動化設備開發,到利用IE(工業工程)和精益生產方法,使自動化與生產融為一體;從生產數據的手工報表,到系統的網絡建立,數據自動采集,分析決策,優化工藝及管理過程,最終初步實現CNC智慧工廠的建立。

4.1 生產背景

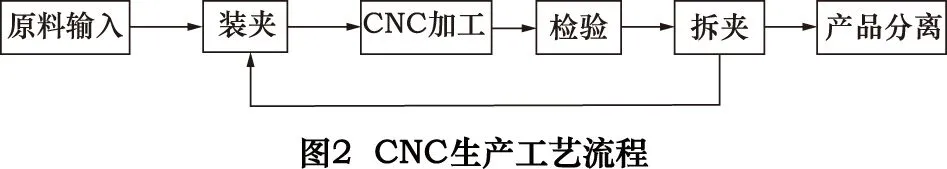

某產品在CNC規模化的生產加工中,經過了從原材料輸入,車間內物流,物料與流動夾具裝夾,CNC加工,檢驗,物料與流動夾具拆夾,產品輸出,以及流動夾具的循環利用等過程。在此過程中,已加工的產品與流動夾具分離,流動夾具重新又投入到新物料的裝夾及生產加工循環中,以此完成產品在CNC工段的批量加工過程,工藝流程如圖2所示。

產品在CNC批量生產加工過程中,產能排配以及品質要求較高,人力角色較多,且勞動強度大,生產作業環境較惡劣,工作內容單一。人工參預了CNC批量生產的各環節,尤其是在操作CNC及物料的取放,物流,檢驗,以及物料與流動夾具的拆,裝夾等過程。CNC操作員作為直接生產人力,主要負責操作CNC數控設備,以及產品在設備內的取放安裝,產品自檢和生產監控等工作;間接生產人力主要有:物流員,檢驗員,裝拆夾員,生產技術管理人員,以及維保人員。其中,物流員負責各生產環節的物料運送;裝拆夾員,負責產品與流動夾具的裝夾與拆卸;檢驗人員對CNC加工后的產品,進行品質確認;生產技術管理人員,進行生產數據統計,工藝優化,異常處理等工作。

規模化的生產過程,主要圍繞著產能、品質、成本等目標要求開展的,任何生產環節出現問題,都會影響到產能的達成,以及品質的保證,進而影響企業的經濟效益。尤其是產品在物流、取放、安裝等環節中,人工操作的及時性,可靠性,都會影響到CNC加工效率,從而影響產能;人工作業的勞動強度、人員素質、影響到產品加工的品質、產能;人力配置數量,CNC加工設備的投入量及利用率,會影響到生產成本;刀具的異常,流動夾具與產品裝夾的鎖緊力矩等技術要求,會影響到產品加工品質。因此,利用工廠自動化手段,降低人工的生產參預度,從而能夠實現提高產能,提升品質,降低成本的目標要求。

4.2 工廠自動化在CNC生產過程的三個發展階段

工廠自動化在CNC生產過程的發展,經歷了三個階段。第一個階段為CNC生產單一自動化,開發“一拖二系統”、鎖拆螺絲機等設備,以節省CNC操作人員,及裝拆夾人力;第二個階段是CNC生產連接化,開發“一拖N”,“二二相連”系統,以及利用AGV,流水線等規劃生產物流,以節省間接生產人力;第三個階段是CNC生產智慧化,實現工藝及管理的全程監控,及數據采集,以提升管理效率、技術水平,節省CNC生產技術管理人力。

4.2.1 CNC生產單一自動化

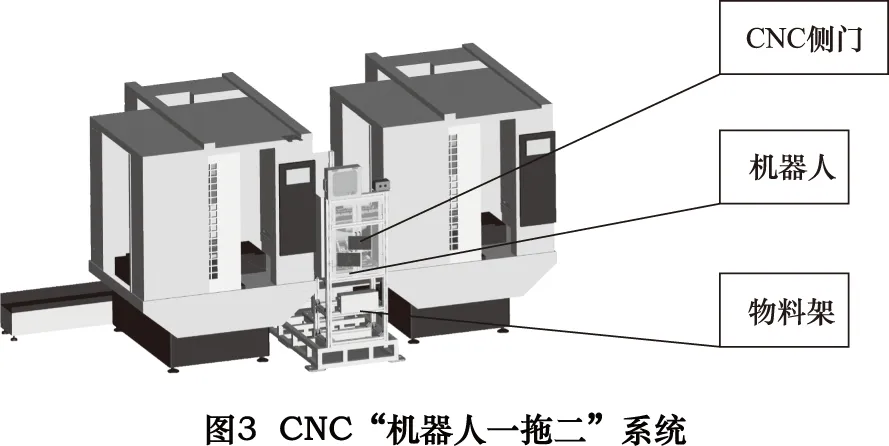

工廠自動化發展的第一階段,只是為減少直接生產人力,降低勞動強度為目的。產品在CNC生產過程中,針對原物料與流動夾具在裝夾、拆夾時,人力需求較多,勞動強度較大等情形,開發了自動鎖拆螺絲機,節省了全部流動夾具的裝拆夾人員,消除了其鎖緊力矩對CNC加工品質的影響,同時也降低生產成本。通過對CNC操作員的作業要求,及動作時間進行調研分析,開發了機器人“一拖二”系統(如圖3),利用1臺機器人對應2臺CNC,完成CNC側門的自動開、關、取、放物料等的作業動作,替代CNC操作人力,提升CNC的工作效率。

產品在CNC加工后,檢驗人員利用檢具,對產品外觀,加工尺寸進行品質確認。由于是全檢,因此,檢驗人力需求量大,勞動強度較高,而且檢驗過程受人工的主觀意識影響較大,易誤判。針對這種情形,開發了自動檢測設備,既節省了人力,同時也降低了品質誤判風險。

4.2.2 CNC生產連接化

自動化設備在投入生產運行后,由于受來料及時性,物流,人力配合,各環節協調等諸多因素影響,其工作效率并不高,物流人力需求較多,卻滿足不了產能要求。因此,工廠自動化發展的第二階段,為降低間接生產人力需求,減少由于中間環節較多,導致的生產成本較高,工作效率不足,產能損失等的影響,采用連接化、移動化的作業方式,進行工廠整體布局規劃,利用AGV以及自動化生產線,將獨立的自動化設備、工站連接起來,確保生產連續、穩定。

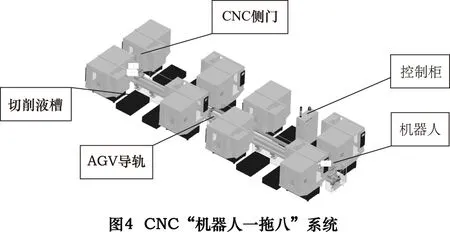

機器人“一拖N”(如圖4),以及“二二相連”的生產方式,就是機器人“一拖二”連接化的結果,不僅節省了CNC操作員,也節省了大部分物流人力。機器人“一拖N”系統實現的條件,就是當產品加工CT大于一定數值時,機器人由原有固定位置操作,轉變為安裝在有軌AGV上,在既定軌道上,往返移動,對應N臺CNC設備,進行物料的取放、傳遞、運動、控制、實現了1臺機器人為多臺CNC設備的自動加工過程服務。[9,10]

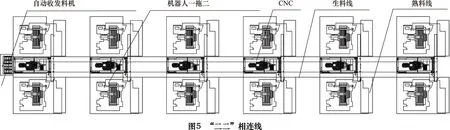

“二二相連”的生產方式(如圖5),就是當產品加工CT不小于某一數值時,利用若干臺機器人,將兩條流水線“一拖二”系統連接起來,完成待加工物料的連續輸入,以及成品連續輸出的物流循環過程。

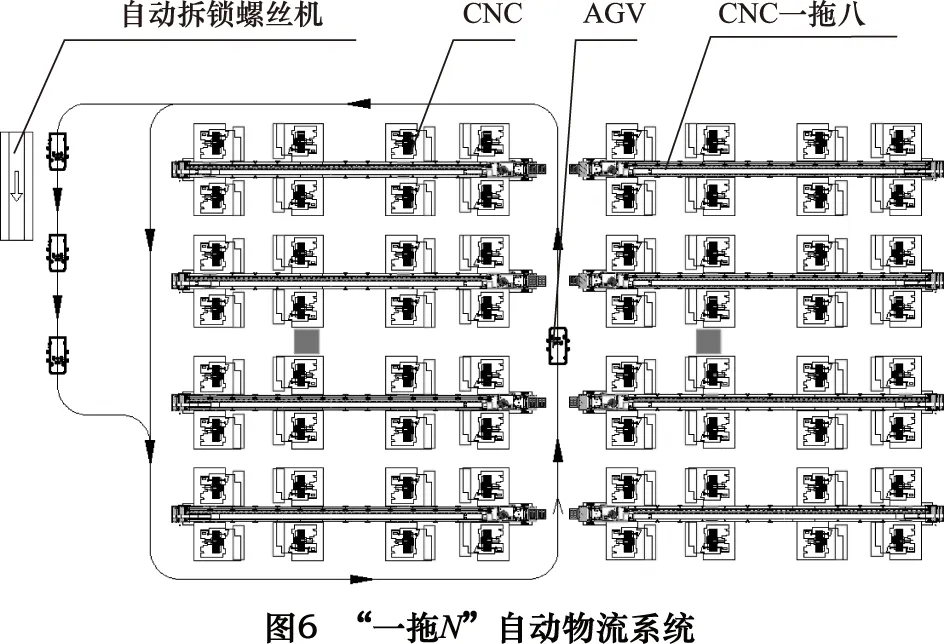

顯然,“二二相連”與“一拖N”系統適用不同的生產條件。“二二相連”生產方式,投入的機器人數量較多,成本較高,但其生產連續穩定,通用性較好,并且可串接較多的“一拖二”模組,適用于加工CT較少的產品。“一拖N”系統,只需配置一臺機器人,并且經常處于移動中,不同于“二二相連”中處于固定位置的機器人,“一拖N”其智能調度系統要求較高,適用于加工CT較大的產品生產,同樣,對于若干套“一拖N”系統,亦可采用“NN相連”的生產方式(如圖6)。

CNC工廠整體布局連接化,就是利用AGV和自動流水線等方式,代替物流人員,完成物料的自動運輸、對接。按照產品在CNC的生產流程,車間布局,AGV在既定的物流調度邏輯下,有效對接N套“一拖N”,“二二相連”等柔性加工單元、自動裝拆夾、自動檢測等生產工站,實現了自動物流,智能判斷,自動裝卸物料等物流協調工作(如圖6)。

工廠布局連接化的實現,有效提高了CNC流動夾具的周轉效率,縮短了產品的原料輸入,到成品輸出的時間,提升了產能,減少了物流人力,最終達到了降低生產成本的目的。

4.2.3 CNC生產智慧化

工廠自動化在進入第二個階段,形成實體化連接后,仍然需要較多的生產技術管理人員,手工采集生產數據,制定生產計劃,協調生產進度,優化生產工藝以及改善管理方式。技術管理人員的生產參預度,手工報表的準確性、及時性、決策的可靠性等方面,成為影響生產管理和企業發展的重要因素。

因此,全面降低人工的生產干預程度,消除人對產能、品質、成本等生產因素的任何不利影響,成為工廠自動化第三階段發展的重要內容,同時,這也是建立智慧工廠的必要條件。

CNC生產智慧化,就是利用IE(工業工程)及精益生產的理念、方法、按照既定的工藝流程、生產節拍(TT),CNC加工CT等技術參數,對CNC生產過程進行整體規劃。通過對各生產環節進行工作研究,以及時間動作分解,分析并優化生產過程,制定整體生產運行方案,提出滿足時間動作的技術要求。

根據方案規劃要求,建立SCADA生產監控系統,利用網絡連接CNC各加工站點、“一拖N”、“二二相連”等柔性加工單元,裝拆夾等工站,建立“自動化+互聯網+精益生產”的工廠生態循環系統,遠端實時監控、自動采集各生產數據,并不斷分析、優化、調整,使生產過程保持最佳運行狀態。

產品在CNC生產加工的數據指標,主要有:產能、產品加工周期(CT)、生產節拍(TT)、加工品質數據、生產在制量(WIP)、CNC等設備利用率、工裝夾具的投入數量、刀具的壽命、以及生產調度邏輯等方面。這些生產數據與生產效率、成本、品質有著緊密的聯系,因此,生產數據的實時監控,自動獲取,分析,并調整,可持續不斷地提升技術及管理水平,消除浪費,降低成本,提高生產效率,最終滿足精益生產的要求。

CNC生產過程智慧化,體現在以下幾個方面。

(1)物流智能調度。AGV對應“一拖N”,“二二相連”等柔性加工單元、裝拆夾等工站的物料調度邏輯,確定停靠時間、運行時間、運行方式,協調各站點的物料供需平衡,以確保各站點待加工物料及時運送到位,以及成品的及時流出,滿足整體的生產節拍。制定智能調度系統,利用SCADA系統,針對AGV、“一拖N”、“二二相連”等物料供應鏈,進行全過程監控,實時獲取并分析產能等數據,對物料供料數量、方式、頻次、時間等參數進行優化調整,在確保品質的基礎上,CNC利用率最大化[9-10]。

(2)工藝制程優化。①利用IE時間動作研究方法,細化并分解產品在CNC的加工CT,結合品質要求,將時間及品質數據上傳系統,通過程序遠程優化及傳輸,縮短加工CT,提升CNC的加工效率。②CNC加工在線檢測,檢測關鍵尺寸,并進行數據統計分析,智能調整檢測內容,智能判定加工質量;根據檢測數據統計分析結果,動態獲取最佳加工參數的設定,進行刀具自動補償,延長刀具使用壽命,以降低成本。

(3)生產管理。圍繞產能、計劃、成本等生產指標,將生產實時狀況,生產異常監控(待料時間,異常及處理時間,原因分析等數據),各環節的材料消耗(刀具,流動夾具等),時間成本等數據,實時獲取,分析判定生產運行狀態。生產管理人員,通過中央控制室的大屏幕,及手機APP,對生產進行全程監控,方便對生產異常及時處理。

CNC生產智慧化的初步建立,使生產過程變得更加簡單、透明、人性化,圍繞著產能、計劃、成本等關鍵生產要素,進行細化和量化,形成了實時有效的數據共享環境,原有龐雜的組織機構得到了精減。

5 結語

智慧工廠的建立,是工廠自動化滲透到生產技術和管理層面,與生產充分融合的體現。它的建立,不僅發揮了設備的最佳工作效率,提高產能,降低成本,更重要的是,智慧工廠建立在“自動化+互聯網+精益生產”的基礎上,降低了人的生產參預度,逐步消除人在生產溝通協調過程中的浪費,不斷超越傳統的技術管理思維定勢,不斷完善生產過程,建立了一個彈性、包容、自我學習的、精益求精的工廠智慧生態循環系統。

[1]Thilo Sauter,Stefan Soucek,Wolfgang Kastner, et al. The evolution of factory and building automation[J].IEEE Industrial Electronics Magazine,2011,5(3):35-48.

[2]王志國. 面向車間管理的離散生產系統精益運行駕駛艙研究[D]. 杭州:浙江大學,2009.

[3]曹樂. 面向大規模定制的擴展制造執行系統及其關鍵技術研究[D]. 重慶:重慶大學,2008.

[4]王懷明. 面向制造企業的集成工藝與生產管理系統的研究[D].天津:天津大學,2010.

[5]工業4.0工作組.把握德國制造業的未來實施“工業4.0”攻略的建議[M].德國聯邦教育研究部,2013.

[6](德)烏爾里希.森德勒.工業4.0 即將來襲的第四次工業革命[M]. 鄧敏,李現民,譯.北京:機械工業出版社,2014.

[7]劉剛. 后福特制研究:生產組織方式創新與企業競爭優勢[M].北京:人民出版社,2004.

[8]顧新建,祁國寧,譚建榮.現代制造系統工程導論[M].杭州:浙江大學出版社,2007.

[9]程曉蒙,程潔云. IE在CNC機床自動化生產開發中的應用[J].制造技術與機床,2011(7):128-132.

[10]程曉蒙.機器人集成柔性加工系統及精益生產[J].金屬加工:冷加工,2010(9):25-27.

如果您想發表對本文的看法,請將文章編號填入讀者意見調查表中的相應位置。

The preliminary establishment of the smart factory in the scale production

CHENG Xiaomeng

(HFJ Precise Industry(Taiyuan) Co.,Ltd.,Taiyuan 030032,CHN)

The product in the scale of CNC production process as the background, proposed and analyzed the factory automation has experienced three important stages of development and characteristics, that is single, connected, and intelligent. Factory automation in large scale production process, through refining the production process, not only improve production efficiency, reduce human participation in production, the more important is that eliminate the adverse effects of human in the production capacity, process, quality and cost, etc, enhance the value of human. Through the analysis of smart factory in CNC production case, put forward the new production mode of “ automation + Internet + lean production = smart factory”, structuring factory ecological circulation system, constantly improving technology management value degree, making the factory automation integrate into the production process and management details, using the scientific management instead of the traditional rule by person.

industry 4.0; big scale production; smart factory; automation; internet; lean production; logistics

TP23

B

10.19287/j.cnki.1005-2402.2016.09.003

程曉蒙,男,1972年生,工學碩士,高級工程師,主要從事工廠自動化開發及方案規劃等生產應用研究工作,已發表論文10余篇。

(編輯 高 揚)

2016-04-19)

160908