優化全清廢模切工藝提升質量與效率

劉豐杰+潘成福

當前,傳統制造企業人工成本越來越高,包裝印刷企業也不例外。因此,及時推進技術創新、引進先進技術裝備,已經成為包裝印刷企業提質增效、降低人工成本的重要手段。對煙包印刷企業而言,適時配置全清廢模切機,能夠直接省去人工清廢工序,有效降低人工成本,大幅提升生產效率和產品質量。

為此,我公司于2014年初引進了長榮股份MK1060ER全清廢模切機,受到印后車間的極大歡迎,但在初期生產過程中,該設備存在分盒器不穩定、產品收紙不齊、產品收垛不平等問題,且生產速度較慢,只有4200張/小時,嚴重影響了生產效率。

針對上述問題,我公司專門成立了技術攻關小組,從模切工位、清廢工位、分盒工位3個方面著手深入研究,優化了全清廢模切整體解決方案,保障了產品質量,提高了生產效率。

模切工位

與普通模切機相同,模切工位也是全清廢模切機的核心工作部位,是界定模切機高端與否的主要根據。全清廢模切機不僅要保證模切工位的模切效果,還要綜合考慮清廢工位和分盒工位的一些特定要求,比如模切后盒片的平整度、盒片相互之間的連接強度等。為保證模切工位長期穩定運行,主要應從以下幾個方面加以改進。

1.模切版的選用

采用三明治鋼模切版,配合使用全封閉板框,能達到較為理想的整體模切效果。三明治鋼模切版雖然成本相對較高,但其極高的加工精度與超長的使用壽命所鑄就的高質量和穩定性,始終令其他種類的模切版望塵莫及。再配合使用全封閉板框,將是超大量訂單的最佳選擇,也是模切工序穩定生產、提高效率的重要條件。

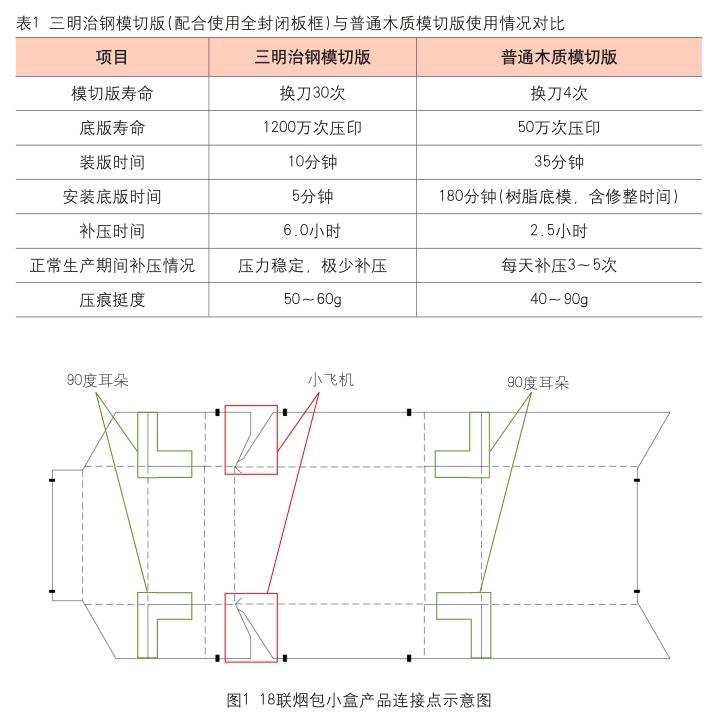

當然,在實際操作過程中,三明治鋼模切版的安裝對操作人員的技能要求較高,包括模切版的鎖緊、鋼底模的安裝、模切壓力的墊補等環節,都需要細心操作,因為這將決定設備的開機速度與產品的質量穩定性。表1是三明治鋼模切版(配合使用全封閉板框)與普通木質模切版使用情況對比。

從表1可以看出,三明治鋼模切版的使用壽命是普通木質模切版的近8倍,底版的使用壽命是普通木質模切版的24倍,安裝底版的時間僅為普通木質模切版的1/3。當然,三明治鋼模切版的補壓時間是普通木質模切版的2倍多,但相對后續普通木質模切版頻繁的補壓次數,這也是一項“一勞永逸”的工作。

2.連接點的設計

國產煙包大多艷麗多彩、精致美觀,過多過大的連接點如果在煙包紙盒邊沿外露,勢必會影響煙包整體的美觀度。因此,從煙包外觀角度來看,應在模切生產中極力避免連接點,但其作為保證模切后大張產品在分盒前完整性的必要元素,在平壓平模切工藝中必不可少。因此,連接點作為煙包產品質量和生產工藝之間的矛盾點,值得我們在全清廢模切工藝中深入研究,對其大小、數量和位置進行巧妙設計,實現對立的統一。

全清廢模切工藝中,對于連接點的規劃與設計,一般遵循如下原則,一是“深藏不露”原則,即首先考慮將連接點打在煙包內折線的位置,避免紙盒成型后連接點露在外面,影響產品外觀;二是“強強聯合”原則,即在叼牙的運行軌跡線上打出一行強有力的連接點,以保證模切速度,充分發揮全清廢模切機的優勢,同時減小或減少煙包邊沿附近的連接點;三是“和平統一”原則,即盡量將連接點打在單張產品的相同位置,以保證產品批量裝盤后的外觀一致性;四是“越少越好”原則,即連接點總體數量越少越好。

圖1是我公司全清廢模切機經過多次試驗確定的18聯煙包小盒產品連接點示意圖。其中,軸向連接點的寬度為0.2~0.3mm,走紙方向連接點的寬度為0.3~0.4mm,且走紙方向連接點應盡量設計在叼牙的運行軌跡線上,以增強紙張水平走紙的穩定性。

總之,連接點大小、數量、位置的合理設計,不僅能保證大張聯版產品模切后到分盒前的高速正常運行,也是全清廢模切機持續發揮效率優勢的必要條件。

3.半成品的穩定性

全清廢模切機無法隨時抽樣檢查,這就要求半成品(上工序來料)質量具有較好的穩定性。因此,半成品的含水量、紙張厚度、平整度等指標的穩定性也是影響全清廢模切機生產效率的重要因素。

清廢工位

全清廢模切機的清廢工位與普通清廢模切機基本相同,介于模切工位與分盒工位之間,具有承上啟下的作用。清廢后大張聯版產品的完整性及運行的通暢程度是保證全清廢模切機生產速度的重要條件,因此我們應從以下幾個方面提高清廢工位的整體性能。

1.清廢版材質和結構的選用

清廢版材質方面,采用質地較硬的電子版用樹脂材料替代原來的木質材料,保證版面剛性,提高上下清廢版工作時的配合精度。

上清廢版結構方面,針對不同的模切版量身定制整體式上清廢版,采用與除廢部位相同形狀的清廢刀替代傳統的上清廢針。整體式上清廢版便于安裝,換版時只需完成整體定位即可。當然,配置高度及硬度適中的反彈海綿也是必不可少的輔助條件。

中清廢版結構方面,為確保廢料在清除過程中“有去無回”,我們對排廢孔的梯形角度進行了加大頂角的改進,同時將“小飛機”(圖1中紅色框)對應位置的排廢孔的尖端部位縮短了1~2mm。此外,為解決4個“90度耳朵”(圖1中綠色框)模切連結(切不開)問題,在中清廢版相應位置安裝了一個高度為2~3mm的“凸起模塊”,通過清廢時反彈海綿的壓力,將4個“90度耳朵”壓開,從而提高煙包的上機適用性,目前該技術已申請相關專利。

2.下清廢針的應用

通過上述改進,清廢工位的穩定性有了較大提高,在不使用下清廢針的情況下,生產速度由原來的4500張/小時提高到了5500張/小時。為進一步提高生產速度,我們又在拖梢清廢邊處安裝了少量下清廢針,確保清廢邊下落時的瞬間速度。

另外,清廢孔和清廢刀的擴縮量也很重要,需要結合不同的模切設備及模切材料仔細測算。

分盒工位

分盒工位是全清廢模切機區別于普通清廢模切機的根本所在,也是全清廢模切機的核心技術。對于包裝印刷企業來說,這雖然是一項全新的技術,但其工作原理與清廢工位基本相同。但分盒工位經常會出現收紙不齊、產品損傷等質量問題,為此,我公司與粵和興激光刀模(深圳)有限公司合作,對原有分盒系統進行了較為徹底的技術改造。下面,筆者就從3個常見問題入手來分析產生原因,并提出相應的解決方案,即改造方案。

1.收紙不齊

(1)原因分析

下分盒器側滑塊的位置出現偏差,不能給下落的產品準確定位,導致產品被上分盒器壓下,下落過程中產生橫向漂移,變成無規律自由落體,最終導致收紙不齊現象(如圖2所示)。

(2)解決方案

一是提高下分盒器的精度,這是因為下分盒器所用鋼材在焊接過程中會受熱變形,從而導致精度降低,因此建議使用新型材料,同時采用無燒焊加工工藝,避免下分盒器變形;二是適當收緊下分盒器的橫向距離,下移兩側分隔條的位置,這樣就能較好地解決收紙不齊現象。

2.產品刮碰

(1)原因分析

下分盒器單刀處橫向鋼條(如圖3所示)太寬,且鋼條頂端為直角,不夠圓滑,產品在下壓降落過程中無法順利前行,產生刮碰。

(2)解決方案

將下分盒器單刀處橫向鋼條的厚度由4mm減為3mm,同時將橫向鋼條頂端加工成圓滑的弧度,這樣產品在下壓降落過程中就會比較順利,避免因刮碰而出現“散板”現象。

3.導向條易斷裂

(1)原因分析

導向條是下分盒器單刀處安裝的塑料片,可保證產品在下壓降落過程中不產生漂移,因為單刀之間沒有間隙,所以單張產品每次下落時都會接觸并擠壓導向條,使其發生斷裂。

(2)解決方案

如圖3所示,將懸掛導向條的開槽處下邊沿做成斜角,磨低0.6mm,使導向條不會高出鋼板表面。當然,導向條屬于易耗品,必要時還需及時更換。

此外,飛達、壓紙輪與推紙毛刷的調整、穩定適中的模切壓力、正確的補壓方法等也是保證全清廢模切機正常運行的先決條件,且操作人員高度的責任心與鉆研精神同樣至關重要。

經過上述改進,全清廢模切機的生產速度得到了較大幅度的提升,可達6500張/小時,同時產品收紙不齊、刮碰等問題也得到了有效改善,大大提高了產品質量與生產效率。