大跨度橋型結構在重件碼頭設計中的應用研究

羅家安,黃亞棟,張鵬飛,張躍博

(湖北省交通規劃設計院,湖北 武漢 430051)

?

大跨度橋型結構在重件碼頭設計中的應用研究

羅家安,黃亞棟,張鵬飛,張躍博

(湖北省交通規劃設計院,湖北 武漢 430051)

摘要:本文以武漢某重件碼頭工程吊車梁結構作為研究對象,該碼頭吊車梁結構懸臂段長度為28 m,橋式起重機跨度為52 m,最大起重量達到500 t,針對這一懸臂長、跨度大和起重量大的特殊使用要求,在本次設計中借鑒引用了大跨度橋型結構對該伸臂梁結構進行研究,使用有限元軟件ANSYS分析不同橋型結構在該項目中應用的優缺點,研究成果可為該類型的重件碼頭設計提供理論參考。

關鍵詞:重件碼頭;伸臂梁;橋式起重機;吊車梁結構

引 言

面對我國基礎設施建設跨越式發展的良好機遇,作為國內鋼結構生產的某知名企業,由于無吊裝船運碼頭,加上公路的運輸限制,輕則百噸的鋼結構制作單元只能還原成半成品部件運至現場拼裝,工程質量的控制變得相對困難。該公司通過綜合碼頭的建設即將解決這一難題。本文結合施工圖方案優化設計,介紹幾種大跨度橋型結構在本碼頭上的應用研究。

1 工程簡介

該工程為裝卸重件、件雜貨的綜合碼頭,額定起吊能力為500 t。吊車梁與后方道路相連,碼頭前沿線與長江水流方向基本一致。碼頭水工結構主要由吊車梁、人行鋼引橋、主墩、系纜墩和基礎工程等組成。橋式起重機通過吊車梁將貨物從后方廠區吊運到碼頭前方的船舶中。吊車梁主要由2個45 m長的簡支跨和1個111 m長的伸臂跨3部分組成,本文研究的重點就是該111 m長的伸臂跨。伸臂跨部分由江側28 m長的懸臂段和跨度分別為43 m和40 m的兩簡支段組成。兩榀吊車梁上250 t+250 t橋式起重機軌道間距52.0 m。碼頭總平面布置如圖1所示。

國內現有的重件碼頭結構型式有:高樁梁板式、斜坡碼頭、簡支梁墩式碼頭、簡支伸臂梁墩式碼頭。由于該碼頭前沿貼近主航道,不適宜采用簡支梁墩式碼頭結構。另外該碼頭的后方堆場就處在業主廠區內,考慮到裝卸工藝的方便以及總投資的控制,本次設計采用簡支伸臂梁墩式碼頭結構。

圖1 碼頭總平面布置

2 簡支伸臂梁設計方案簡介

本次設計的難點分析:吊車梁采用簡支伸臂梁,其中簡支跨跨度為43 m,懸臂段長度為28 m。根據《高樁碼頭設計與施工規范》,簡支跨跨中最大撓度不應超過跨度的1/750,伸臂端部最大撓度不應超過伸臂長度的1/375,同時在偏載情況下,兩側主梁撓度差應滿足小于10 mm的要求。此外《高樁碼頭設計與施工規范》中還規定當橋式起重機在伸臂端部極限位置時,梁的另一端支座不產生拉力[1~2]。

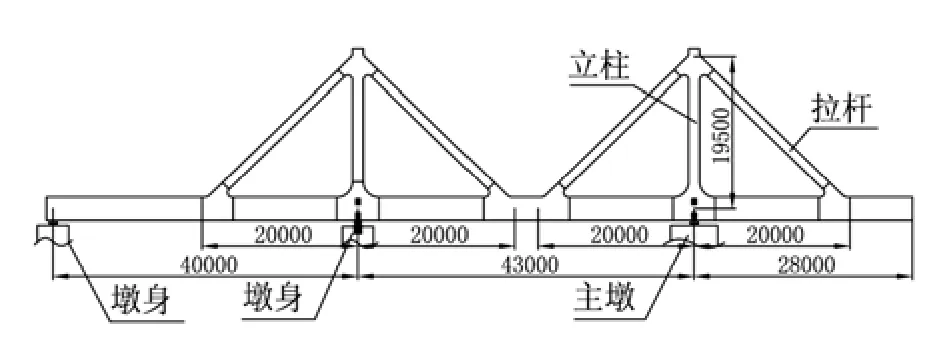

通過計算,如果采用常規的鋼箱梁結構,則需要的鋼箱梁截面非常大,主梁高度需要高達11 m。因此在本次設計中借鑒引用了大跨度橋梁設計理論對該伸臂梁結構進行研究。重點研究了以下幾種橋型結構:單塔斜拉式伸臂梁結構、雙塔斜拉式伸臂梁結構、桁架式伸臂梁結構、剛架式伸臂梁結構[3],其立面布置見圖2~圖5。

圖2 單塔斜拉式伸臂梁結構

圖3 雙塔斜拉式伸臂梁結構

圖4 桁架式伸臂梁結構、

圖5 剛架式伸臂梁結構

4種橋型結構各自特點如下:

方案一:該方案塔身與主墩澆筑成一體,全部由混凝土澆筑而成,通過鋼拉索來限制吊車梁的撓度變形并將力傳遞給塔身和基礎上去。

方案二:該方案沒有將塔身和主墩澆筑成一體,而是采用鋼立柱的型式和主梁形成了一個整體,在主梁中間的兩個主墩位置處布置鋼立柱,立柱高度為21 m,利用斜拉桿使立柱和主梁形成三角桁架結構。

方案三:該方案主梁采用桁架結構型式,在每個支座處設置一個立柱,立柱之間由馬鞍架結構相連接,在40 m和43 m跨之間的馬鞍架結構設計為桁架結構,采用無縫鋼管焊接而成。為了控制懸臂段主梁的撓度,故在懸臂段設置兩根斜拉桿。

方案四:該方案綜合了方案二和方案三的結構特點,在方案二的基礎上,在兩立柱之間增設一上弦桿,在43 m跨中間位置增設一豎直桿,以增加承軌梁結構的整體剛度。

3 四種橋型結構設計方案的對比

3.1 有限元計算模型

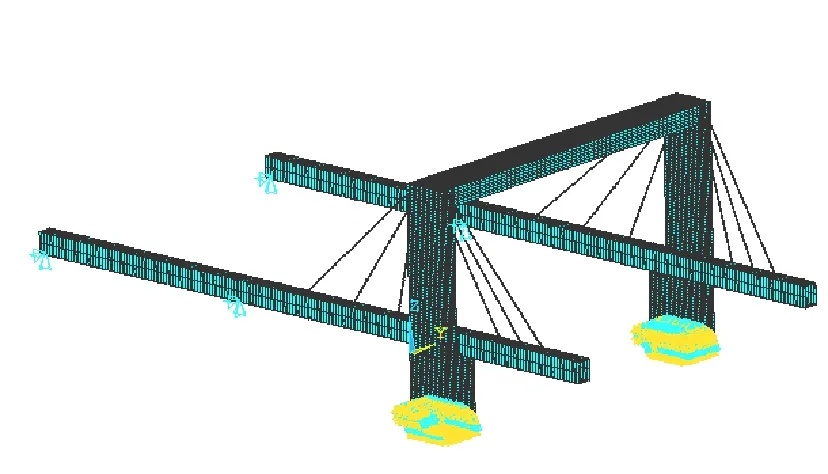

通過計算分析發現這4種橋型結構吊車梁的應力強度均不大,滿足設計要求,因此本文就著重分析結構的撓度、支座反力以及用鋼量3個指標。使用有限元軟件ANSYS分別建立4種設計方案的吊車梁結構有限元模型,4種設計方案的有限元模型如圖6~圖9所示。

圖6 方案一吊車梁有限元模型

圖7 方案二吊車梁有限元模型

圖8 方案三吊車梁有限元模型

圖9 方案四吊車梁有限元模型

3.2 計算荷載

500 t橋式起重機:軌距52.0 m,輪數32個,其單側輪壓布置如圖10所示,考慮到橋式起重機上兩小車的偏心起吊,在允許作業工況下,兩榀吊車梁分別承受大車運行機構最大動輪壓為Pmax=376.5 kN,最小輪壓為Pmin=259.7 kN。

圖10 橋式起重機單側輪壓布置

3.3 撓度計算結果

在計算荷載下,4種橋型結構設計方案撓度計算結果如表1所示。

表1 撓度計算結果 /mm

從上述計算結果可以看出:方案二雙塔斜拉式伸臂梁結構剛度最差,大車運行到懸臂段極限位置時主梁的撓度及撓度差均不能滿足要求;其余三個方案撓度計算結果相差不大,大車運行到各個位置時,主梁的撓度均能滿足要求,但是當大車運行到懸臂段極限位置時,方案四的撓度差小于10 mm,滿足設計要求,方案一和方案三撓度差略超過設計規范要求,但是能夠滿足橋式起重機使用要求。

3.4 支座反力計算結果

在計算荷載下,4種橋型結構設計方案支座反力計算結果如表2所示。

表2 支座反力計算結果 /kN

從上述計算結果可以看出:方案一和方案三支座沒有產生拉力,滿足設計要求。方案二和方案四支座產生了拉力,拉力發生在當橋式起重機運行到43 m跨跨中位置處時,在40 m跨的端部產生了拉力,其中方案二的拉力非常大,達到了-5 368 kN,很難通過配重等方式解決,方案四通過計算,可以在40 m跨的端部增加93.4 t的配重塊,就可以消除支座拉力。

3.5 結構用鋼重量計算結果

4種橋型結構設計方案結構用鋼總量如表3所示。

表3 用鋼重量計算結果 /t

從上述計算結果可以看出:方案二結構重量最輕,方案三最重,方案一和方案四結構重量相近。

3.6 計算結果綜合分析

方案一雖然在撓度、支座反力和重量三項指標上均滿足要求,但是該方案采用的是鋼拉索斜拉方式,主塔結構龐大,鋼筋混凝土工程用量大,工程造價高,且施工較困難,后期維護困難,此外采用該方案兩榀吊車梁之間沒有橫向連接系,橫向穩定性差。

方案二在結構重量方面最輕,但因為同一主梁上兩立柱彼此獨立,對吊車梁整體剛度作用不強,主梁的撓度以及兩榀吊車梁撓度差均超出規范很多,橋式起重機在運行過程中,支座也會產生較大的支座反力。

方案三在撓度、支座反力兩項指標均滿足設計規范要求,但在結構重量上是最重的。

方案四在設計上綜合了方案二和方案三的優點,通過上弦桿使主梁上兩立柱相互聯系起來,使得結構在撓度和支座反力方面均能滿足設計要求,同時結構重量也比方案三優化不少。

因此在設計中,將方案四作為推薦方案。

4 結 語

該碼頭吊車梁結構懸臂段長度達到28 m,兩簡支跨寬度分別為43 m和40 m,最大起吊質量達到

500 t,在設計時借鑒了大跨度橋梁設計理念,采用大型通用有限元分析軟件ANSYS綜合比較分析了單塔斜拉式伸臂梁結構、雙塔斜拉式伸臂梁結構、桁架式伸臂梁結構和剛架式伸臂梁結構四種結構型式,通過計算分析,最終選用剛架式伸臂梁結構,采用該方案不但減輕吊車梁結構重量,同時降低了施工難度,整個吊車梁結構設計簡潔、新穎。本文的分析研究可為今后類似工程的設計起到一定的借鑒作用。

參考文獻:

[1] JTS167-1-2010高樁碼頭設計與施工規范 [S].北京:人民交通出版社,2010.

[2] 王官遜, 胡宗武, 等.起重機設計手冊[M] .北京:機械工業出版社,2003.

[3] 裘伯勇, 盛興旺, 喬建東, 等.橋梁工程[M].北京:中國鐵路出版社,2006.

Application of Long-span Bridges Structure in the Design of Heavy Cargo Wharf

Luo Jiaan, Huang Yadong, Zhang Pengfei, Zhang Yuebo

(Communications Planning & Design Institute of Hubei Province, Wuhan Hubei 430051, China)

Abstract:The subject of the article is the bearing-trail beam used in a heavy cargo wharf in Wuhan. The cantilever length of the bearing-trail beam is 28 meters, the span of the bridge crane is 52 meters, and the lifting capacity of the bridge crane is 500 tons. For the special requirements of the long cantilever, long span and large lifting capacity, the suspension beam structure is researched using the theory of the long-span bridge type structure. The advantages and disadvantages of different bridge structure applied in the project are analyzed by the finite element analysis software of ANSYS. The research results could provide a theoretical foundation for the design of the heavy cargo wharf.

Key words:heavy cargo wharf; suspension beam; bridge crane; crane beam

作者簡介:羅家安(1965-),男,高級工程師,從事港口與航道工程勘察設計專業。

收稿日期:2015-03-04

DOI:10.16403/j.cnki.ggjs20160109

中圖分類號:TV332+.12

文獻標識碼:A

文章編號:1004-9592(2016)01-0039-04