三通閥在航天粉煤氣化技術中的優化設計

魯承明,張占元

(航天長征化學工程股份有限公司 北京 101111)

三通閥在航天粉煤氣化技術中的優化設計

魯承明,張占元

(航天長征化學工程股份有限公司 北京 101111)

簡述了三通閥的特點及應用場合,并對航天粉煤氣化裝置中含固管線的操作工況進行總結。針對該含固管線在運行過程中存在的問題,從工藝控制、生產操作、安全性等方面進行分析,提出采用三通閥的優化方案,以提高裝置運行的可靠性、安全性和穩定性,保障裝置的長周期運行和企業的經濟效益。

三通閥 粉煤氣化 優化方案 操作工況

航天粉煤加壓氣化技術屬于非催化部分氧化激冷氣化工藝,具有煤種適應性廣、煤的利用率高、對環境污染小、建設投資少、運行維護費用低等特點。根據含固介質在工藝管線內輸送過程中極易沉積或結垢的特點,為了提高航天粉煤加壓氣化裝置的穩定性、延長運行周期及滿足開停車需要,除正常運行工藝管線外,在工藝流程中還設有備用工藝管線和事故工藝管線,以保證裝置連續運行,從而提高企業的經濟效益。

航天粉煤加壓氣化裝置中的含固管線主要有氣固管線(即輸煤管線)和液固管線(即氣化爐黑水管道、氣化爐排渣管道、沉降槽淤漿管道)兩大類。通過對此類含固管線在運行過程中產生的問題進行總結,并從工藝控制、生產操作和安全性等方面進行分析,提出采用三通閥的優化方案,以提高氣化裝置運行的可靠性、安全性和穩定性,保障裝置的長周期運行和企業的經濟效益。

1 三通閥的特點及應用場合

三通閥適用于對管道中介質流向進行切換或者使相互備用的工藝管線相連通及關閉等工況。三通閥的工作原理是由外力通過閥體曲柄轉動閥軸,使得閥芯旋轉一定角度并開啟或關閉其中某個通道,從而改變物料的流道,實現控制物料流向、進行物料分配的目的。三通閥是一種旋轉類切斷閥,根據目前市場產品類別,按操作方式可分為手動、電動和液動等幾類,按流道形式可分為直通式、角式和三通式等幾類。三通閥在制造上一般采用優質鋼材,具有體積小、質量輕、阻力小、關閉嚴密、結構緊湊、維修方便、密封性能好等特點,適用于含灰或固體顆粒以及粉狀等物料介質的輸送,可實現物料輸送系統中物料的快速切換,在石油化工、電力、冶金等行業得到了廣泛應用。

對于有壓力密封要求的場合,可以配置有特殊密封結構的三通閥,并且保持輸送通道平滑光潔,確保物料流通順暢,以滿足工藝使用要求。此外,可以根據輸送管路的需求,自主選擇合適的安裝角度,并且可以實現自動化控制,保證高效、可靠運行。

2 含固體顆粒工藝管線的操作工況分析及優化方案

2.1 粉煤輸送管線的操作工況及優化方案

(1)操作工況分析及存在的問題

在航天粉煤氣化裝置中,進入氣化爐的粉煤主要依靠氣體通過粉煤管線(屬于氣固管線)輸送。除正常工況下粉煤給料罐至粉煤氣化爐的粉煤管線外,還設置有以下3種工況下的粉煤管線:工況一(開車工況),將給料罐中的粉煤經過三通閥輸送至粉煤儲罐,實現粉煤管線的自循環,其主要作用是對粉煤流量計的標定和維持粉煤輸送系統的穩定性,當自循環滿足工藝要求后,可通過三通閥切換至正常工況(即將粉煤輸送至氣化爐);工況二(粉煤輸送系統故障工況),將粉煤加壓系統中的粉煤輸送至事故粉煤儲罐中,以便對閥門、設備、管線等進行檢修;工況三(粉煤氣化系統故障工況),將本粉煤輸送系統中的粉煤輸送至另一套粉煤輸送系統中,不僅保證磨煤及干燥單元所制取的粉煤能夠及時氣化,而且保證了本粉煤輸送系統為空物料狀態,避免粉煤在粉煤輸送系統中因儲存時間過長而發生架橋或堵塞,可降低開車過程中的故障率。原粉煤輸送工藝管道流程如圖1所示。

圖1 原粉煤輸送工藝管道流程

工藝流程上,正常工況與工況一之間通過粉煤換向閥可實現粉煤流向的快速切換操作,對管線產生的干擾小,開停車過程平穩,但工況二與工況三之間需手動操作才能實現粉煤流向的切換操作。工況二在正常操作時不連接,事故或檢修期間拆下取壓器后將粉煤管道與設置的事故用粉煤管道連通,使粉煤輸送至事故粉煤儲罐。但是已固定的粉煤管道在拆裝過程中易損壞管道的支撐和法蘭的密封面,無法保證粉煤管道的氣密性和穩定性;此外,需要將粉煤加壓系統卸壓停車或者臨時切斷管線后才能拆裝管道,如果出現卸壓不徹底或切斷不嚴密等情況時,將存在安全隱患。

另外,工況三在粉煤輸送至粉煤加壓及進煤系統的回煤管線上設置了2路管道,分別為輸出至另一套粉煤加壓及進煤系統和輸入至本套粉煤加壓及進煤系統的粉煤管道。該2路粉煤管道在根部設置了手動切斷閥和八字盲板,以防因手動切斷閥泄漏而對系統壓力產生影響,確保系統壓力穩定和裝置的正常運行。上述2路粉煤管道切換時,需要手動操作切斷閥并導通盲板,而在八字盲板的拆裝過程中,管道的氣密性無法保證,且影響管道支撐的穩定性。該流程上設置有多個閥門,操作復雜且易出錯,并且粉煤易在管道連接低點處沉積而堵塞管道,對系統的可靠性不利。

對工況二和工況三來說,存在操作和維護工作量大以及安全隱患等問題,不利于裝置的安全平穩運行。

(2)優化方案

為了杜絕拆裝管道帶來的安全隱患,在原工藝流程方案中用于切換工況的粉煤管道連接處設置三通閥,以快速改變粉煤的流向,并可根據粉煤管道的走向自主選擇三通閥的安裝角度,也可根據操作工況要求選用自控三通閥,可實現各種工況的快速切換,以簡化操作、穩定生產、提高生產效率。優化后的粉煤輸送工藝管道流程如圖2所示。

圖2 優化后的粉煤輸送工藝管道流程

2.2 氣化爐黑水管道的操作工況及優化方案

(1)操作工況分析及存在的問題

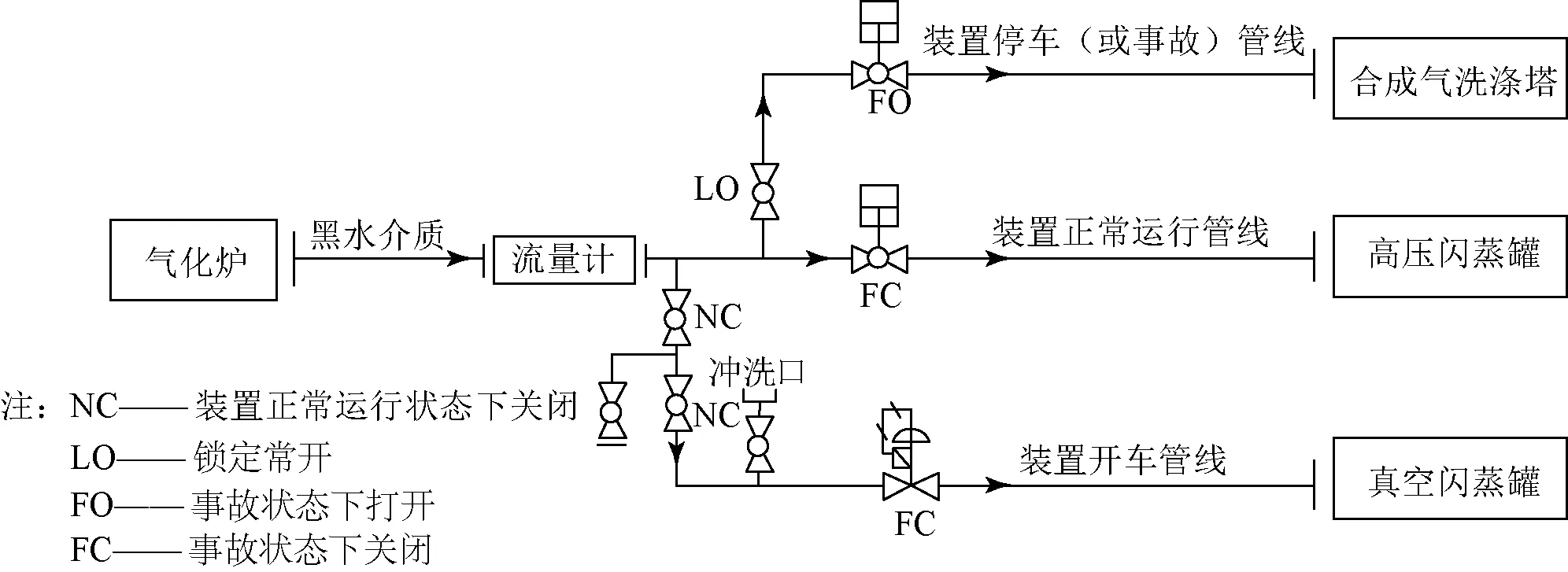

在航天粉煤氣化裝置中,粉煤在氣化爐中欠氧燃燒后產生的灰渣經激冷與水形成黑水并一起排至灰渣處理系統,黑水經閃蒸沉降后變為含固量較少的灰水,由泵送回系統循環利用,以提高水的利用效率。氣化爐黑水排出管道有以下3種操作工況:工況一(開車工況),在氣化裝置開車初期,氣化爐壓力低于0.5 MPa(表壓)時,需將黑水排至真空閃蒸罐進行閃蒸處理;工況二(正常工況),隨著氣化裝置壓力和負荷的升高,當氣化爐壓力高于0.5 MPa(表壓)時,將黑水切換至高壓閃蒸罐進行閃蒸處理;工況三(事故工況),當氣化裝置緊急停電時,為了保證氣化爐的正常水位、避免氣化爐內件燒壞,此時需將黑水切換至合成氣洗滌塔,由激冷水泵送至氣化爐內形成水循環,直至氣化爐的溫度和壓力降至要求范圍內時才能完成全裝置停車。原氣化爐黑水工藝管道流程見圖3。

圖3 原氣化爐黑水工藝管道流程

從圖3可看出,在工藝管線的連接處設置有手動切斷閥,運行時需人工進行操作。另外,為了保證裝置在停車(或事故)狀態下能快速切換至相應的操作工況,該工藝管線連接的根部手閥為常開,而自動切斷閥為常閉,故如果配管不合適,在切斷閥前會沉積大量的灰渣而堵塞管道,需要及時進行管道清洗或疏通,以維持系統的穩定。在配管過程中應避免出現高點、低點或盲端,并使管道布置為“步步低”,以便于黑水暢通。根據工藝流程,配管只能從主管的頂部引出,導致閥門的操作位較高,支管形成氣袋,給生產和檢修帶來不便。

(2)優化方案

針對黑水管道中大量灰渣固體顆粒容易沉積且黑水管道在幾種操作工況中需快速切換的實際情況,在管道的連接處設置三通球閥,不僅可以實現管道的快速切換,省去了人工操作閥門,而且在管道的連接處不會出現盲端,能避免因管道中灰渣固體顆粒的沉積而導致手動閥門開啟失靈等情況的發生;此外,采用三通球閥可以縮小操作空間,便于閥門布置,且三通閥后的管道可以從主管的下部引出,借助重力作用,避免了閥后堵塞。優化后的工藝方案可減少管道的清洗次數和檢修工作量,提高了管道的安全性和穩定性。優化后的氣化爐黑水工藝管道流程見圖4。

圖4 優化后的氣化爐黑水工藝管道流程

2.3 渣鎖斗排渣管道的操作工況及優化方案

(1)操作工況分析及存在的問題

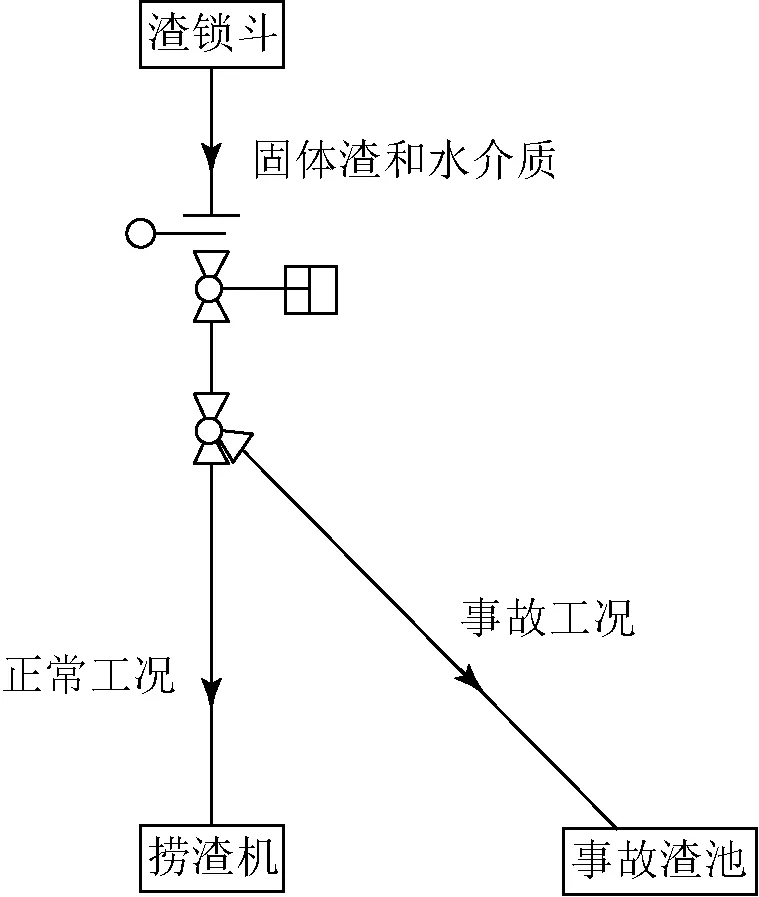

在航天粉煤氣化裝置運行過程中,經加壓輸送的粉煤在氣化爐內燃燒,所產生的爐渣在氣化爐的激冷室內冷卻,再經破渣機破碎后排至渣鎖斗。渣鎖斗排渣操作有以下2種工況:工況一(正常工況),渣鎖斗的渣排至撈渣機,由撈渣機的刮板輸送機將固態渣輸送至界區外;工況二(事故工況),當撈渣機發生故障時,需將渣鎖斗底部的排渣管道用盲板隔離,導通排至事故渣池的盲板,臨時排渣至事故渣池,待撈渣機恢復正常運轉后再將盲板切換至正常工況。

渣鎖斗排渣的2種工況保證了氣化爐的連續運行,提高了裝置的穩定性和生產效率,避免了因撈渣機故障而導致的停車。原渣鎖斗排渣工藝管道流程見圖5。

圖5 原渣鎖斗排渣工藝管道流程

從圖5可看出,渣鎖斗排渣的2條工藝管道的管徑(DN 400 mm)較大,且設有盲板和墊環(正常運行管路采用墊環,撈渣機故障排渣管路采用盲板)。排渣管道的盲板和墊環質量較重,當操作工況需要切換時,人工手動拆裝費工且費時。在管道布置上,撈渣機與渣鎖斗之間距離較短,受樓層管道布置空間影響,盲板和墊環布置在樓層下方,即使設置拆裝孔,盲板和墊環的拆裝也很不方便。

(2)優化方案

為了克服盲板和墊環拆裝困難且快速實現管道介質流向的切換,以保證生產裝置的穩定連續運行,在2種工況的工藝管道連接處設置三通閥,當撈渣機出現故障時可以快速切換至事故渣池,操作方便且節省人力。三通閥可設置在樓層上方,不但節省了管道的布置空間,而且免除了設置拆裝孔,能滿足閥門的操作和檢修要求。優化后的渣鎖斗排渣工藝管道流程見圖6。

圖6 優化后的渣鎖斗排渣工藝管道流程

2.4 閃蒸罐黑水進口管道的操作工況及優化方案

(1)操作工況分析及存在的問題

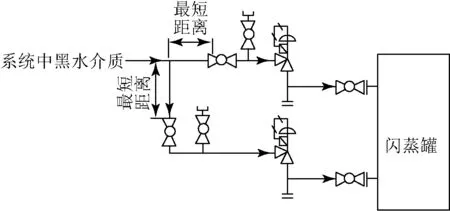

在航天粉煤氣化裝置運行過程中,來自氣化爐和合成氣洗滌塔底部的黑水(溫度約200 ℃,壓力4.0 MPa,含固質量分數高達15%)經減壓后送至高壓閃蒸罐和真空閃蒸罐進行閃蒸,以便高含固量的黑水在沉降槽系統進行沉降處理。黑水介質在閃蒸系統內不可避免地出現臨界流,即流體由液、固兩相流變為復雜的汽、液、固三相流。因此,流程中設置的調節閥處于高壓差、高流速、強沖刷的惡劣工況,不僅須對其選型進行特殊說明,而且需要設置備用管線(即1開1備),當一路故障時可以切換至另一路,兩路連接處設置手閥,并配有沖洗水,以保證系統的穩定性和設備的在線率,確保長周期運行。原閃蒸罐黑水進口工藝管道流程見圖7。

圖7 原閃蒸罐黑水進口工藝管道流程

從圖7可看出,為了盡量避免管道的堵塞,工藝上要求2根管道連接處的距離盡量短,但在實際的配管中,管道最短為管件與閥門直接焊接。裝置在運行過程中,管路連接處的管件會沉積細小的灰渣,長時間的運行將導致灰渣積實,當進行操作工況切換時,閥門的密封面與灰渣摩擦,導致閥芯密封面被磨蝕,會縮短閥門的使用壽命,甚至會出現閥門卡死等嚴重情況,給生產帶來不利影響,影響裝置的正常運行。

(2)優化方案

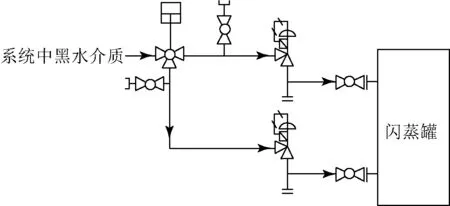

根據黑水易沉積的特點和滿足工藝最短距離的要求,在流程中采用三通閥可以實現管道介質流向的快速切換,并且閥門的流道處于流通狀態,可避免在管件和閥門閥芯處出現積灰等情況,使工藝系統的穩定性得到可靠保證,也避免了長時間運行后切斷閥被灰渣卡死導致裝置停車的極端工況的出現,從根本上保證了裝置的連續運行。同時,采用三通閥對物料進行切換,克服了手動操作時間長、操作不及時等缺點,有利于裝置的長周期運行。優化后的閃蒸罐黑水進口工藝管道流程見圖8。

圖8 優化后的閃蒸罐黑水進口工藝管道流程

2.5 沉降槽備用的操作工況及優化方案

(1)操作工況分析及存在的問題

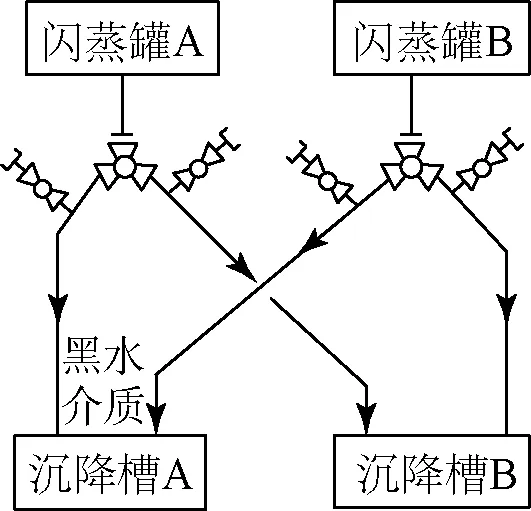

在航天粉煤氣化裝置運行過程中,閃蒸后的黑水在沉降槽內主要依靠重力進行沉降,以達到灰水與黑水分離的目的。為了促進灰渣固體顆粒的沉降,通常需向沉降槽中加入絮凝劑,沉降下來的固體顆粒被沉降槽頂部的耙料機旋轉刮料至沉降槽的底部,然后通過渣漿泵送至真空過濾機進行過濾,產生的濾餅送至界區外,濾液返回系統循環利用。一般情況下,1套粉煤氣化系統對應1套灰渣處理系統,灰渣處理系統中配置1座沉降槽。但是,當沉降槽耙料機出現故障時,氣化裝置因灰渣處理系統無法及時處理大量的黑水而將導致整體停車,會影響氣化裝置的生產運行。因此,對于多套粉煤氣化系統,將灰渣處理系統的沉降槽進行并聯,實現相互備用,以增強裝置的穩定性。沉降槽的彼此備用,僅增加了沉降槽的臨時處理能力,并不會對裝置產生其他影響,更不會導致裝置停車,能確保裝置長周期運行。原沉降槽備用工藝管道流程見圖9。

圖9 原沉降槽備用工藝管道流程

從圖9可看出,為了實現多臺沉降槽的相互備用,在排至沉降槽的工藝管道連接處設有多個手動切斷閥,以實現改變黑水流向的目的。根據黑水易沉積的特點,工藝要求管線連接必須滿足最短距離要求,但黑水介質從一套灰渣處理系統送至另一套灰渣處理系統沉降槽的管道布置無法滿足工藝要求;另外,閃蒸罐至沉降槽的管道需要滿足“步步低”的要求,且設置的手動閥門應盡量布置在樓面上以方便操作,但在水平管道樓面上布置手動操作閥門必將引起黑水中固體顆粒沉積堵塞管道。因此,在管道布置上無法嚴格滿足工藝要求和避免灰渣沉積的情況,必將影響沉降槽的備用和裝置的平穩運行,并且給停車后裝置的檢修和管道的清理帶來大量工作。

(2)優化方案

為了解決該問題,在閃蒸罐的底部設置三通閥,當本系統的沉降槽出現故障時,可進行快速切換,免除了人工切換,提高了裝置自動化程度。三通閥可以與流體流動方向同向,避免水平管道處灰渣的積聚,在空間上方便閥門的操作和檢修,且管道布置滿足“步步低”的要求。另外,在三通閥根部設置沖洗管口,以確保管路暢通,實現備用沉降槽的及時切換,降低灰渣沉積的可能性,保證沉降槽備用的可靠性和裝置的長周期運行。優化后的沉降槽備用工藝管道流程見圖10。

圖10 優化后的沉降槽備用工藝管道流程

3 優化后的效果

(1)在粉煤輸送管線的優化方案中,采用三通閥可以減輕勞動強度、提高勞動效率,同時可避免因拆裝而引起的管道支撐和氣密性等問題以及所產生的安全隱患。此外,對于重要的工藝管道可以采用自動三通閥,而一般工藝管線則采用手動三通閥,以降低投資成本。

(2)在氣化爐黑水管道的優化方案中,采用三通閥可以解決黑水堵塞管道的問題,實現黑水流向的快速切換,避免人工操作,并實現在線控制;此外,氣化爐出口黑水含固量高,且管道布置和閥門檢修要求嚴格,采用三通閥不僅有利于管道布置,而且保留的閥門檢修和操作空間也較合理。

(3)在渣鎖斗排渣管道的優化方案中,采用三通球閥免除了人工切換盲板和墊環的工作,可實現快速切換,在空間上便于管道“步步低”的布置;同時,改善了因切換盲板和墊環時管道內黑水泄漏而導致廠區環境臟亂等問題。

(4)在閃蒸罐黑水進口管道的優化方案中,采用三通球閥后,可實現備用管線的快速切換,解決了因積灰堵塞管道而導致備用管線可能失效的問題,為裝置的平穩運行提供可靠保障。

(5)在沉降槽備用優化方案中,通過采用三通閥可實現沉降槽的有效備用,解決了因管路連接點過多出現易積灰堵塞的管道盲段(或死區)而導致無法起到備用等問題,避免手閥的反復操作,并且減輕了管道清理和檢修工作量,保證了裝置的平穩運行。

4 結語

針對航天爐粉煤氣化裝置中幾類含固管線的操作工況,根據三通閥的特點,提出了采用三通閥的優化方案,主要解決含灰或固體顆粒以及粉狀等物料介質的輸送工況中物料沉積導致管道堵塞的問題,可實現工況間的快速切換,避免因拆裝管道產生的廠區環境、管道氣密性、管道支撐等問題。另外,對于重要工藝管線可設置自動三通閥,以提高裝置的穩定性和可靠性,從而保證裝置的在線率,為企業帶來經濟效益。

Optimized Design of Three-Way Valve in Hangtian Pulverized Coal Gasification Technology

LU Chengming, ZHANG Zhanyuan

(Changzheng Engineering Co., Ltd. Beijing 101111)

A brief account is given of the characteristics of three- way valve and its applications, and the operation conditions of pipeline containing solid in Hangtian pulverized coal gasification plant are summarized. In connection with problems existing in operation of the solid containing pipeline, an analysis is carried out from aspects of process control, production operation, safety and so on, and the optimized scheme of three-way valve application is proposed for improving reliability, safety and stability of the operation of the plant, and ensuring long period running of the plant and economic benefits of enterprise.

three- way valve pulverized coal gasification optimization scheme operation condition

魯承明(1983—),男,副高級工程師,碩士研究生,從事石油化工管道設計工作;cmlwy@126.com。

TQ545

A

1006- 7779(2016)05- 0025- 06

2015- 10- 09)