低階粉煤多管回轉熱解新技術

胡 洪,趙玉良

(中國重型機械研究院股份公司,陜西 西安 710032)

低階粉煤多管回轉熱解新技術

胡 洪,趙玉良

(中國重型機械研究院股份公司,陜西 西安 710032)

基于低階粉煤的熱解工藝特性,中國重型機械研究院提出了一種新的多管回轉熱解技術(ZDHR)。介紹了該技術的工作原理及流程,分析比較了該熱解技術與已有技術的特點,并驗證了ZDHR工藝系統的可行性。對ZDHR熱解技術進一步的研究方向進行了分析展望。

ZDHR技術;粉煤;熱解工藝

0 前言

煤炭熱解技術的發展最早是由處理塊煤開始的,普遍的熱解設備是人們所熟知的各種立式爐型。但這種爐型和熱解工藝并不適合處理粉狀小顆粒煤,且單臺處理能力也較小。因此,如何進行粉煤的熱解處理,尤其是更為經濟的規模化處理,人們進行了多種類型熱解技術的開發和試驗。熱解后產生的熱解氣還要進行相應的粉塵脫除、冷卻、脫氨、脫硫等處理,并最終得到半焦、煤焦油及煤氣。由于各種工藝采用的核心設備也各不相同,如氣體熱載體直接換熱的流化床或移動床,固體熱載體直接換熱的氣流床或旋轉床,氣體熱載體間接換熱的旋轉床,無熱載體的環形床等等。雖然粉煤粒徑小而易于熱解,但是粉煤的熱解工藝中尚存在揚塵及爆炸、堵塞、焦油品質、傳熱等問題。

中國重型機械研究院股份公司通過對現有熱解工藝技術及裝備的綜合分析和比較,提出了一種新的多管間壁換熱回轉式低溫熱解工藝技術,即低階粉煤低溫ZDHR技術。

1 ZDHR技術的工藝原理及流程

ZDHR工藝系統主要由上料系統、熱解系統、半焦及熱解氣冷卻和余熱回收系統、煤氣凈化系統等組成,其中預熱、熱解、高溫過濾和半焦與熱解氣冷卻裝置是中國重型機械研究院股份公司專門開發的核心工藝設備,已申報并獲有多項專利。該熱解技術的主體設備由預熱器和回轉式熱解窯兩部分組成。不僅有利于熱解介質即熱風的分級利用,也可使得結構復雜和造價較高的熱解筒體長度更短,整體造價更低。

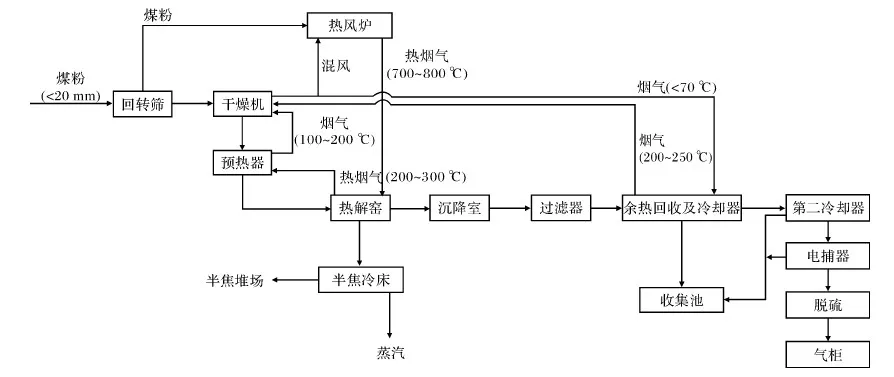

熱解工藝依次分為干燥預熱段、干餾段、熱解氣凈化和半焦余熱回收冷卻段及油氣冷卻凈化收集段等。經篩分除雜的粉煤先進入干燥段進行干燥,之后通過喂料機進入預熱裝置。熱風經由布置在回轉筒體內的多組加熱管束,加熱分布在管外翻動的粉煤,并使其升溫熱解。預熱熱風由熱解窯的進料端排出,再進入間壁式預熱器對粉煤進行預熱至200 ℃左右。在螺旋輸送裝置的推動下,經干燥預熱后的煤料進入熱解窯,被通過窯內的加熱風管加熱至約450~600 ℃左右,煤料受熱分解析出揮發分后成為半焦。排至窯外的熱半焦經半焦冷卻余熱回收裝置回收余熱后,冷卻至100 ℃以下出爐,即成為低溫半焦產品。直接使用或銷售時可輸送至堆場,需長途運輸或它用時,應再進行粉碎、混合、擠出成型及烘干處理。熱解所產生的氣體先經高溫過濾裝置濾除粉塵后,再進行冷卻和電捕焦油回收,回收出高品質的純凈煤焦油,便于進行后續處理。經冷卻后的煤氣可進一步深加工或供加熱爐作為燃料使用。

圖1為新型ZDHR系統的簡要工藝流程。該新型煤熱解工藝系統在同等處理能力條件下整體重量及尺寸均較小,空間利用率高,熱效率高。雙層筒體內置隔熱保溫材料,使熱能損失達到最小,確保了熱解系統的安全高效運行。

圖1 ZDHR工藝流程圖Fig.1 ZDHR technological process

2 ZDHR技術的特點分析及試驗驗證

ZDHR工藝技術和已有技術比較,有如下特點:

(1)熱解裝置由預熱器和熱解窯組合而成,工藝結構合理,流程短。熱解方法采用了多加熱管熱風循環式熱解原理,為間接回轉加熱式熱解,傳熱效率高,產生的氣體熱值高,純凈度高,便于進一步應用及深加工。熱風循環利用效率高,廢氣排放少,有效減少了熱解過程中的碳排放。此外,新的熱解工藝還具有廢水生成量小,治污壓力小,有助于降低生產成本等優點。

(2)采用專門開發的高溫氣體過濾系統預先對熱解氣進行凈化,大大減少了氣體中固體顆粒物的含量,有效提高了氣體的純凈度,便于進一步的焦油分離,解決了長期以來存在的焦油顆粒物難分離及焦油品質低的難題,也降低了熱解系統產生堵塞的風險。

(3)熱解氣及高溫半焦采用干法冷卻,不僅有效回收了余熱,也大大減少了對水資源的消耗和環境污染。立式-水平式組合干法熄焦裝置還降低了整條線的設備安裝高度,有效減少了基礎的投資費用。

(4)系統還采用了新型結構的柔性窯體密封、加熱管束自平衡支撐機構、變剛度內外窯體連接、行星差動式熱解窯調速系統和熱風高效梯級利用等專有技術,確保了整條線的優異技術性能。

(5)新工藝可適用于規模化生產,單臺年處理能力可達150萬噸,適宜于進行規模化的熱解及深加工生產線建設,經濟性及環保性均較好。

為驗證多加熱管回轉式熱解(ZDHR)工藝系統的可行性,我院目前已建有小型中試裝置,如圖2所示。試驗系統包括了備煤、預熱、熱解、熱解氣高溫過濾與冷卻凈化、半焦冷卻等部分,涵蓋了熱解工藝的各主要環節。利用此中試裝置,已進行了近二年的多因素及多狀態下的工藝試驗,經過試驗運行和多次整改完善,工藝流程目前已全部打通,系統運行順暢。結果表明,所開發的熱解窯、高溫過濾器等工作狀態穩定,整體結構很好適應了粉煤熱解工藝的需要。新的熱解工藝系統構型合理,切實可行,工作過程中煤熱解充分,所產焦油純凈,熱解氣熱值高,是進行規模化粉煤熱解處理的理想選擇。

圖2 粉煤熱解熱解中試線Fig.2 Production experiment line of pulverized coal pyrolysis

3 ZDHR技術的擴展

對粉煤熱解技術的開發,尤其是規模化熱解技術應用才剛剛起步,其運行的穩定性和可靠性還需要進一步改進完善。考慮到用戶多樣化的需求,熱解技術的發展趨向是將逐步走向各種形態的煤、電、油、氣、化多聯產一體化[4]。市場更需要成熟完善的全流程的工藝技術和更為完整的整體系統解決方案。因此,ZDHR技術尚需要進行進一步的深化研究和擴展。

3.1 熱解-氣化一體化技術

現有的煤炭低溫熱解系統產生的高溫半焦需要冷卻,這樣便于堆放貯存,之后可再用于制取高爐噴吹煤粉或用于發電。半焦余熱雖然采取了熱回收措施,但回收率低,影響了熱解工藝系統的能效。因此,擬開發一種低階粉煤熱解與半焦氣化復合工藝系統,實現粉煤熱解與半焦直接氣化一體化處理,不僅可提供熱解氣及提取焦油,同時有效利用熱態半焦直接制取燃料氣或原料氣,更加高效地利用了半焦的余熱,省去了繁雜低效的半焦余熱回收過程。

圖3是基于ZDHR技術提出的熱解-氣化一體化工藝技術方案。系統工作時,粉煤先后經由預熱器、熱解窯后形成的熱態半焦直接進入流化床半焦氣化爐進行氣化。進入氣化爐的半焦在由氣化爐底部進入的空氣和蒸汽的作用下形成流化態,并在高溫下實現氣化,產生的氣體由氣化爐上部進入氣固分離器,分離出的半焦顆粒再回到氣化爐中繼續氣化。分離氣體之后進入余熱鍋爐經余熱回收降溫后由下部排出,在此過程中產生的蒸汽匯聚于汽包中,可作為氣化爐的氣化劑,也可供工藝系統使用。

實現上述熱解-氣化一體化的關鍵在于開發適用的能處理粉狀半焦的氣化裝置及相應的工藝技術。

圖3 熱解-氣化一體化工藝流程圖Fig.3 Technological process of pyrolysis-gasification unity

3.2 熱解-發電一體化技術

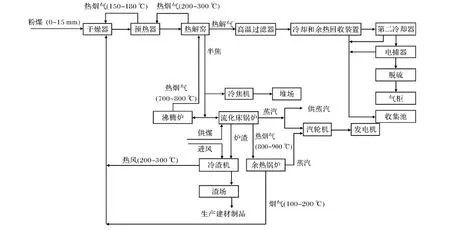

由于煤炭綜合利用多聯產技術存在發電及氣化或熱解兩個單元無法獨立運行而相互干擾,設備規格難以放大等難題,一直無法進入工業化應用階段。為保證發電設備的安全、可靠運行,對現階段還無法實現長周期運行的熱解及氣化單元,可設計成相對獨立的系統,這樣在任一單元發生故障或檢修時,可切斷耦合環節,使另一單元仍能獨立進行。中國重型機械研究院股份公司擬開發的熱解-發電耦合系統,其流程圖如圖4所示。該系統共包括了兩個單元,即采用多加熱管回轉式熱解窯的煤熱解單元和循環流化床鍋爐的燃燒發電單元。系統由干燥器、預熱器、熱解窯、高溫氣體過濾器、熱解氣冷卻和余熱回收裝置,第二冷卻器、焦油電捕器、冷焦機、循環流化床鍋爐、余熱回收鍋爐、汽輪機、發電機、冷渣機、沸騰爐等裝置構成。

當熱解單元檢修或發生故障無法運行時,此時關閉來自熱解窯的半焦通道,開啟預先設置的供煤(或半焦)通道,用預先準備的煤或半焦,供給循環流化床鍋爐燃燒發電。此時由余熱回收鍋爐產生的熱煙氣,可繼續供給干燥機干燥或直接外排。

當發電單元檢修或發生故障無法運行時,此時關閉進入循環流化床鍋爐的半焦通道,改為經由冷焦機冷卻后運至堆場備用。此時,干燥熱源不足時,可降低干燥機的處理量。當有其它干燥熱源補充時,仍可按正常處理量干燥。

圖4 熱解-發電一體化簡要工藝流程Fig.4 Technological process of pyrolysis-generation unity

4 結束語

隨著我國對環保和煤炭清潔高效綜合利用要求的不斷提高,根據國內外近些年來煤炭熱解技術的發展趨向,預計粉煤熱解技術研究將在一定時期內仍保持相對活躍的狀態并逐步臻于成熟,其推廣應用將會在不遠的將來形成一個高峰。為此,盡快推進粉煤熱解成套技術的成熟完善,并在此基礎上實現粉煤熱解系統的油、氣、熱、電、化多聯產。這不僅可使我國的粉煤熱解技術走在世界的前列,實現粉煤清潔高效利用和節能減排。同時對滿足市場需求,推動行業轉型升級和實現節能減排,無疑都具有決定性的影響。

[1] 白太寬. 煤炭低溫熱解多聯產技術——實現煤炭清潔高效利用的最佳途徑[J]. 煤炭加工與綜合利用,2014(12):6-10.

[2] 趙玉良, 葛 延,史劍鵬,等.煤熱解技術現狀及發展趨勢[J]. 煤炭加工與綜合利用,2015(6):17-21.

[3] 張順利,丁力,郭啟海,等. 煤熱解工藝現狀分析[J]. 煤炭加工與綜合利用,2014(8):46-51.

[4] 尚建選,馬寶岐,張秋民,等.低階煤分質轉化多聯產技術[M],北京:煤炭工業出版社,2013.

[5] 高武軍,薛玄平,史劍鵬,等. SH2007型內熱式直立炭化爐的研發設計[J]. 煤氣與熱力,2010(8):35-49.

[6] 張生軍,鄭化安,陳靜升,等.煤熱解工藝中揮發份除塵技術的現狀分析及建議[J].潔凈煤技術,2014,20(3):79-82.

[7] 李國莉,徐鴻鈞,趙玉良,等.基于步進式篦床的褐煤干餾提質系統研發[J],煤化工,2013(1):16-18。

[8] 高晉生主編.煤的熱解、煉焦和煤焦油加工[M],北京:化學工業出版社,2010.

[9] 王宏耀,吳靜,曹明見,等. 外熱式多管回轉低溫干餾技術的研發[J]. 煤炭加工與綜合利用,2014(10):69-73.

[10]劉思明. 低階煤熱解提質技術發展現狀及趨勢研究[J],化學工業,2013(1):7-13.

A new multi-tube rotary pyrolytic technique for low rank pulverized coal

HU Hong,ZHAO Yu-liang

(China National Heavy Machinery Research Institute Co.,Ltd.,Xi’an 710032, China)

Based on the pyrolytic characteristics of low rank pulverized coal, a new multi-tube rotary pyrolytic technique is proposed by China National Heavy Machinery Research Institute Co.,Ltd., the working principle and flow of the technique are introduced in this paper. Some characteristics of the pyrolytic technique and that of existing are analyzed and compared. And experiments verify feasibility of ZDHR process system. The further research direction of ZDHR technology is also analyzed and discussed.

ZDHR technology; pulverized coal; pyrolytic technology

2016-01-18;

2016-03-10

胡洪(1962-),男,中國重型機械研究院股份公司,高級工程師。

TQ523

A

1001-196X(2016)03-0016-04