低壓鑄造中加蓋鋼包熱分析研究

鄭 鵬,冉 迪

(沈陽工業大學 機械工程學院,遼寧 沈陽 110870)

低壓鑄造中加蓋鋼包熱分析研究

鄭 鵬,冉 迪

(沈陽工業大學 機械工程學院,遼寧 沈陽 110870)

鋼包作為低壓鑄造的設備,其熱量損失和溫度分布影響低壓鑄造的保溫性能和密封效果,根據鑄件材料用量,設計并建立加蓋鋼包的三維有限元模型,分析鋼包耐火層導熱系數和厚度對熱量損失和溫度分布的影響。結果表明:工作層與永久層的導熱系數對鋼包熱量損失和溫度分布有一定影響,厚度對其影響不大;絕熱層的厚度對熱量損失和溫度分布影響較大;包壁是熱量損失的主要部位。通過選取合理的耐火層導熱系數與絕熱層厚度,將絕熱層應用到包蓋,可減少鋼包的熱量損失,降低鋼包密封處的溫度,有利于密封圈的選取。

鋼包;結構尺寸;導熱系數;熱量損失;溫度場

0 前言

低壓鑄造是在裝有金屬液的密閉鋼包中施加氣體壓力,金屬液通過升液管被壓入到模具型腔內,保壓一段時間后凝固,以形成鑄件的一種方法。其中保溫性能和密封效果是影響低壓鑄造的主要因素。

鋼包作為低壓鑄造中的盛鋼容器,其壓鑄過程中的保溫性能直接影響鋼水溫度變化[1],通過計算鋼包外表面的熱量損失可體現其保溫性能優劣,在低壓鑄造沖壓之前與沖壓過程中應盡量減少鋼水的熱量損失,否則由于熱量損失過多,鋼水會在升液管中凝結堵塞,無法填充到模具型腔內。為保證低壓鑄造順利進行,應盡量減少鋼包的熱量損失。

為了保證鑄件在壓力下結晶,組織致密、輪廓清晰、表面光潔,具有較高的力學性能,需要在低壓鑄造過程中對鋼包與鋼包蓋進行密封,而包沿的溫度分布直接影響著密封效果。為了降低密封圈材料的選取難度,減小溫度對密封圈壽命的影響,應盡可能降低包沿密封處的溫度。

近幾年來,對鋼包溫度場研究逐漸成熟,由于耐火層材料及尺寸對鋼包溫度場的影響較小[2],更多學者已將新型鋼包的保溫性能的研究重點集中在絕熱層的材料、結構及厚度上[3-6],為鋼包保溫性能研究提供了重要的參考。本文在以往鋼包設計的基礎上[7-10],針對所需鑄件材料的用量,設計出所需的低壓鑄造鋼包,并建立鋼包的三維有限元模型,分析鋼包耐火層導熱系數和厚度對鋼包熱量損失與溫度分布的影響,為低壓鑄造鋼包的設計及密封圈的選取提供依據。

1 鋼包結構及其材料物性參數

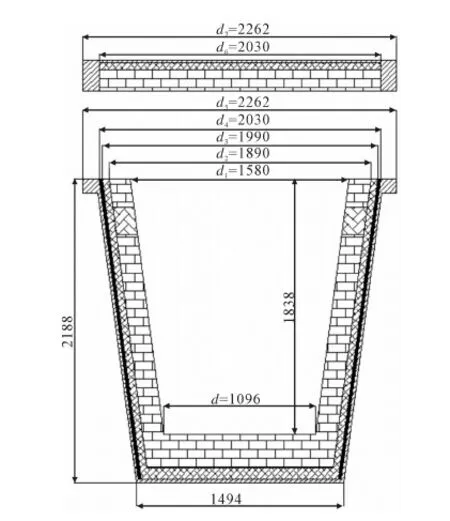

低壓鑄造鋼包結構尺寸為:內腔深度(H1)1.838 m,總體高度(H2)2.413 m,內徑(D內)

1.580 m,錐度為15%,按實際盛鋼量折算,有效容積(V)2.613 m3,圓周面積11.705 m2,上口表面積4.019 m2,下底面積1.754 m2。鋼包結構如圖1所示,結構參數見表1,材料物性參數見表2[11-12]。

圖1 鋼包結構圖Fig.1 Structural diagram of a ladle

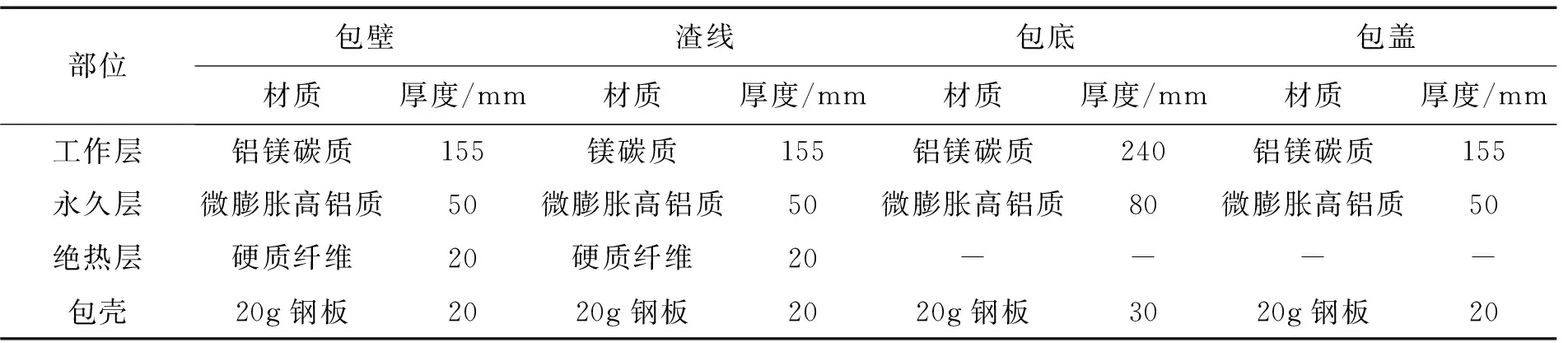

部位包壁渣線包底包蓋材質厚度/mm材質厚度/mm材質厚度/mm材質厚度/mm工作層鋁鎂碳質155鎂碳質155鋁鎂碳質240鋁鎂碳質155永久層微膨脹高鋁質50微膨脹高鋁質50微膨脹高鋁質80微膨脹高鋁質50絕熱層硬質纖維20硬質纖維20----包殼20g鋼板2020g鋼板2020g鋼板3020g鋼板20

表2 鋼包材料的物性參數

2 鋼包傳熱數學模型與計算

2.1 假設條件

根據鋼包的結構特點,在建立鋼包傳熱數學模型時作如下假設:

(1)鋼包包壁視為無限長圓筒壁,包底、包蓋為無限大平板的穩態導熱;

(2)忽略工作層損蝕,認為每個工作過程工作層的厚度是均勻的;

(3)不考慮鋼水的熱分層現象,認為鋼水的溫度分布均勻;

(4)忽略鋼水與工作層、包襯等各層耐火材料及包壁之間接觸熱阻。

2.2 邊界條件

根據鋼包的實際工作情況及傳熱特點,忽略鋼水熱分層、工作層與鋼水接觸熱阻,耐火層內側與鋼水直接接觸,熱量將從耐火層內側傳遞到耐火層外側,然后只接觸傳導包壁[15],因此可視工作層內壁溫度為鋼水溫度;鋼水液面距包蓋內壁距離為300 mm,鋼水未接觸到包蓋,鋼水液面對鋼包內壁及包蓋內壁進行輻射,經分析,輻射對未接觸鋼水的內壁溫度的提升至1 000 ℃、包蓋內壁提升至1 100 ℃;鋼包殼與周圍空氣進行自然對流散熱;包殼通過輻射向周圍環境散熱,由于輻射換熱為高度非線性計算,需要花費大量的計算時間,本文采用簡化形式,即將輻射換熱轉化為對流換熱形式。

自然對流換熱系數αc,求解公式[13-14]:

(1)

Nu=C(GrPr)n

(2)

(3)

式中,Nu為努塞爾數;λ為周圍空氣的導熱系數,W/(m·K)-1;d為鋼包的高度,m;Gr為格拉曉夫數,Pr為普朗特數,取周圍空氣平均溫度的普朗特系數;C、n為常數,根據周圍空的流態取不同的經驗數值;ν為空氣的運動粘度,m2/s;tw為壁面溫度,℃;ta為周圍空氣溫度,℃。

輻射換熱系數αr為

(4)

式中,ε為包底、包壁外表面的黑度系數;c0為黑體輻射系數,c0=5.67 W/(m2·K4)。

3 溫度場的計算結果及分析

3.1 耐火材料導熱系數對鋼包溫度分布的影響

鋼包內襯有不同的耐火材料,其導熱系數也不盡相同,導熱系數的大小直接影響到鋼包溫度場的合理分布,所以,通過分析不同導熱系數對鋼包溫度場的影響,可合理的選擇內襯材料,減少鋼包的熱量損失及溫度應力對鋼包的破壞。

當設定鋼液溫度為1 600 ℃,工作層、永久層、保溫層、鋼包殼的導熱系數分別為1.15 W/(m·℃)、0.5 W/(m·℃)、0.157 W/(m·℃)和50 W/(m·℃),包壁周圍空氣溫度為35 ℃時,包壁、包蓋、包底的最高溫度達到221.96 ℃、223.81 ℃、195.87 ℃時基本穩定,熱量損失為49 969.2 W,其中包壁占74.87%,包蓋占17.32%,包底占7.81%,可見包壁為主要的熱量損失部位,鋼包的平均熱通量為2 435.15 W/m2。

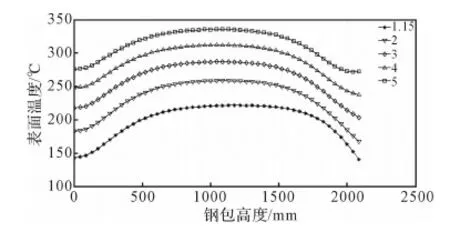

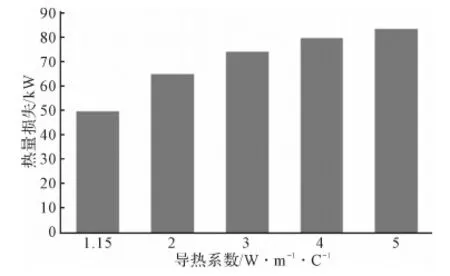

3.1.1 工作層導熱系數的影響

圖2為在不同工作層導熱系數條件下,包壁在縱截面高度方向的溫度分布曲線。從圖2中可以看出,在其他條件不變的情況下,隨著工作層導熱系數的不斷增加,包殼表面的溫度不斷上升,當工作層的導熱系數達到5 W/( m·℃)時,包壁的最高溫度接近340 ℃。圖3為不同工作層導熱系數鋼包熱量損失,可以看出隨著工作層的導熱系數由5 W/(m·℃)降低到1.15 W/(m·℃),鋼包的熱量損失減少40.28%;隨著工作層導熱系數的不斷增大,導熱系數對熱量損失的影響逐漸減小。

圖2 不同工作層導熱系數包殼表面溫度Fig.2 Cladding surface temperature in different thermal conductivity of working layer

圖3 不同工作層導熱系數鋼包熱量損失Fig.3 Ladle heat loss in different thermal conductivity of working layer

3.1.2 永久層導熱系數的影響

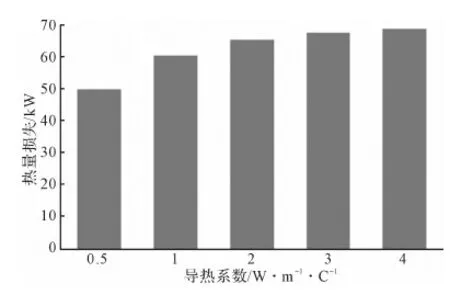

圖4為在不同永久層導熱系數條件下,包壁在縱截面高度方向的溫度分布曲線。永久層導熱系數由0.5 W/(m·℃)上升到4 W/(m·℃)時,隨著永久層導熱系數的增加,鋼包表面溫度受導熱系數的影響逐漸減小,包壁的最高溫度從221.96℃上升到280.90℃,當永久層的導熱系數超過2 W/(m·℃)時,對鋼包表面的溫度幾乎無影響;圖5為不同工作層導熱系數鋼包熱量損失,可以看出,永久層導熱系數由4 W/(m·℃)降低到0.5 W/(m·℃),熱量損失減少27.28%,當永久層的導熱系數超過2 W/(m·℃)時,對鋼包的熱量損失影響不大。

圖4 不同永久層導熱系數包殼表面溫度Fig.4 Cladding surface temperature in different thermal conductivity of permanent layer

圖5 不同永久層導熱系數鋼包熱量損失Fig.5 Ladle heat loss in different thermal conductivity of permanent layer

3.2 耐火材料厚度對鋼包溫度分布的影響

通過計算發現,在其他條件完全相同時,僅改變工作層或永久層的厚度對鋼包的溫度分布及熱量損失影響不大,但由于絕熱層的導熱系數較小,厚度的改變對鋼包的熱狀態影響較大。當絕熱層的厚度d分別為5 mm、10 mm、15 mm和20mm,其余的耐火材料厚度不變,圖6為不同絕熱層厚度包襯節點的溫度。區域①是工作層;區域②和③分別是永久層和絕熱層;區域④是包殼,從圖中可以看出,由于各層材料的厚度、材質和物性參數的不同,各層內的溫度梯度也不同,當絕熱層厚度增加后,工作層和永久層的溫度梯度下降,絕熱層的溫度梯度升高,包殼的溫度顯著降低。隨著絕熱層厚度的增加,鋼包工作層、永久層的溫度呈遞增趨勢,在絕熱層厚度為20 mm時,工作層、永久層、包壁的平均溫度分別為1275 ℃、860 ℃、235 ℃,而在絕熱層為5 mm時,工作層、永久層、包壁的平均溫度分別為1 180 ℃、680 ℃、325 ℃,耐火層厚度的改變對鋼包的溫度分布影響較大。

圖6 不同絕熱層厚度包襯節點的溫度Fig.6 The nodes temperature in different thickness of insulation blanket

圖7為不同絕熱層厚度包壁表面溫度分布,可以看出,隨著絕熱層厚度的不斷增加,包壁表面的溫度不斷降低,當絕熱層厚度為由5 mm增加到10 mm時,最高溫度由314.75 ℃降低到298.74 ℃,溫降約16 ℃;由10 mm增加到15 mm時,溫降約65 ℃;由15 mm增加到20 mm時,溫降約20 ℃。可見絕熱層厚度在10~15 mm之間變化,對鋼包溫度場及熱量損失影響較大,當絕熱層達到20 mm時,包壁表面的最高溫度僅為221.91 ℃,通過包壁表面減少的熱量損失可達40.94%,即16 841 W。

圖7 不同絕熱層厚度包殼表面溫度Fig.7 Cladding surface temperature in different thickness of insulation blanket

3.3 密封包沿處的溫度分析

由于低壓鑄造鋼包密封處的溫度約在150 ℃,增加了橡膠密封圈的選取難度,通過上述絕熱層對鋼包溫度及保溫性能的分析,絕熱層厚度對鋼包的溫度影響較大,可通過改變包沿附近處絕熱層的厚度,并將絕熱層應用至包蓋,改變保溫層在耐火層中的位置等,可降低包沿處的溫度。圖8為改進后包襯節點的溫度分布,區域①是工作層;區域②和③分別是永久層和絕熱層;區域④是包沿,從包蓋中絕熱層厚度分別是5 mm、10 mm、15 mm、20 mm的溫度曲線圖中可看出,隨著絕熱層厚度的不斷增加,包沿密封處的溫度不斷降低,當絕熱層的厚度為5 mm時,密封處的溫度為163.53 ℃;厚度為10 mm時,密封處的溫度為155.42 ℃;厚度為15 mm時,密封處的溫度為133.25 ℃;厚度為20 mm時,密封處的溫度為125.92 ℃;絕熱層由10 mm增加到15 mm時,對密封處的影響最大,溫降為22.17 ℃。當厚度在其他范圍變化時,對溫度的影響很小;而當絕熱層厚度為20 mm,改變絕熱層在耐火層中的位置,絕熱層與外壁距離分別為225 mm、250 mm、275 mm時包沿密封處的溫度分布曲線,由圖可看出,不同位置的絕熱層對密封處的溫度沒有影響,而僅改變了耐火層內襯溫度分布。

圖8 包沿密封處溫度Fig.8 Temperature along the seal

4 結論

(1)鋼包工作層、永久層的導熱系數對鋼包有一定的影響,隨著耐火層導熱系數的增加,導熱系數對鋼包熱量損失及溫度分布的影響逐漸減小,當工作層導熱系數大于3 W/(m·℃)時,對鋼包的熱量損失影響減小,當永久層導熱系數大于2 W/(m·℃)時,對包殼的溫度場及熱量損失幾乎無影響。

(2)鋼包的熱損失主要是通過包壁散失造成的,而影響包壁熱損失的主要因素是絕熱層的厚度,絕熱層的厚度的增加,有效的減小了包壁的熱量損失及平均溫度,絕熱層由5 mm增加到20 mm,包壁平均熱量損失及溫度分別減少了40.94%和31.77%,約16 841 W和90℃,其中絕熱層厚度在10~15mm時,對鋼包的熱量損失影響最大,鋼包的絕熱層的合理厚度應大于15 mm,可有效提高鋼包的保溫性能。

(3)將絕熱層應用至鋼包蓋中,減小了鋼包密封處的溫度,其中絕熱層的厚度在10~15 mm時,對密封處的溫差影響最大,溫差為22.17℃,所以包蓋絕熱層的厚度應大于15 mm;包蓋絕熱層的位置對鋼包密封處的溫度無影響,而僅改變了耐火層內襯溫度分布。

[1] 朱光俊,楊治立,張威,等. 重鋼煉鋼廠80t鋼包熱分析[J]. 煉鋼,2006(04):40-43.

[2] 劉謙,杜亞偉,楊成華. 150t鋼包包壁穩態傳熱計算分析[J]. 冶金叢刊,2015(01):8-11.

[3] 吳鵬飛,徐安軍,賀東風,等. 絕熱層對鋼包熱行為的影響[J]. 北京科技大學學報,2012(05):563-570.

[4] 郭志清. 新型鋼包結構及其高效保溫性能的研究[D].武漢:武漢科技大學,2011.

[5] 劉佳. 具有納米保溫內襯的新型鋼包結構的CAE研究[D].武漢:武漢科技大學,2015.

[6] 陳義峰,蔣國璋,李公法. 新型鋼包保溫節能襯體對鋼包溫度及保溫性能的影響[J]. 機械科學與技術,2012(11):1796-1800.

[7] 盛磊,臧勇. 結構及材料參數對鋼包溫度場、應力場影響的仿真研究[J]. 重型機械,2007(02):19-22.

[8] 吳鵬飛,徐安軍,賀東風,等. 預熱烘烤對鋼包熱行為的影響研究[J]. 煉鋼,2012(03):45-49.

[9] 陳德亮,賈曉義,姚軼夫. 鋼水包耐火層熱應力分析[J]. 機械工程師,2013(06):140-142.

[10]黃洪斌,李新健,張忠珣,等. 鋼包溫度場的模擬及節能計算[J]. 武漢科技大學學報,2010(01):28-31.

[11]錢之榮,范廣舉.耐火材料實用手冊[M].北京:冶金工業出版社,1992.

[12]許曉海,馮改山.耐火材料技術手冊[M].北京:冶金工業出版社,2000.

[13]王倩. 130t鋼包包殼的溫度場和應力場的有限元分析[D].鞍山:遼寧科技大學,2014.

[14]Jiang Guozhang. Calculation of temperature distribution for ladle lining[J]. Refractories Application and News, 2004(03): 212-216 .

[15]陳德亮,姚軼夫,夏正良. 150t精煉鋼水包耐火層熱-機械耦合應力分析[J]. 重型機械,2013(02):50-54.

The study on thermal analysis of ladle in low pressure casting

ZHENG Peng, RAN Di

(School of Mechanical Engineering, Shenyang University of Technology, Shenyang 110870, China)

Ladle as an equipment which used to fill steel in low pressure casting, its heat loss and temperature distribution influencing thermal insulation performance and sealing effect in low pressure casting, according to the casting material consumption, designing and building with three-dimensional finite element model of ladle, analyzing the refractory layer coefficient of thermal conductivity and thickness of ladle, which influence the heat loss and temperature distribution of ladle. The results show that: the thermal conductivity of the working layer and permanent layer has a certain influence on heat loss and temperature distribution of the ladle, but thickness has little effect; while the thickness of the insulating layer has greater impact on heat loss and temperature distribution; and the containment wall is the main part of heat loss. By choosing reasonable refractory layer coefficient of thermal conductivity and the thickness of the insulating layer, and applying insulating layer to package cover, which can reduce the heat loss of the ladle and lower the temperature of the ladle seal, it is also conducive to the selection of sealing ring.

ladle; structure size; thermal conductivity; heat loss; temperature field

2016-01-06;

2016-02-08

沈陽市科技計劃項目(F12-219-8-00).

鄭鵬(1964-),男,遼寧遼陽人,漢族,教授,博士,從事機械設計、有限元分析等方面的研究。

TG769.2

A

1001-196X(2016)06-0044-05