往復式活塞隔膜泵氣動系統誤動作分析與研究

王小磊(中國有色(沈陽)泵業有限公司,遼寧 沈陽 110144)

?

往復式活塞隔膜泵氣動系統誤動作分析與研究

王小磊

(中國有色(沈陽)泵業有限公司,遼寧沈陽110144)

摘要:往復式活塞隔膜泵氣動系統誤動作發生后必將導致隔膜泵設備停止運轉,而對于成套管道工藝系統,其中一個環節出現故障將會導致工藝系統中其它設備進入癱瘓狀態,因此,避免誤動作對提高單臺設備和整套工藝設備的工作效率及改善經濟性有積極的推動作用。本文從往復式活塞隔膜泵氣動系統的基本原理、構成和控制過程開始,系統的分析了引起往復式活塞隔膜泵氣動系統誤動作的各種原因及避免誤動作發生的解決方法。

關鍵詞:隔膜泵;氣動系統;誤動作

1 前言

往復式活塞隔膜泵作為一種高效率礦漿輸送設備,目前已經將其使用場合由最初的氧化鋁和礦山行業拓展到了石油化工、遠距離輸送、市政工程等多個應用領域。當前往復式活塞隔膜泵最大流量已經可設計達到650m3/h,最高設計壓力可達35MPa。控制系統作為往復式活塞隔膜泵中重要的組成部分,是影響整套隔膜泵設備發展的關鍵技術,而氣動系統是控制隔膜泵自動補排油的核心部分之一,其工作穩定性、響應快速性和動作準確性直接關系到補排油系統能否可靠運行,進而起到保護隔膜泵橡膠隔膜的作用。

2 系統介紹

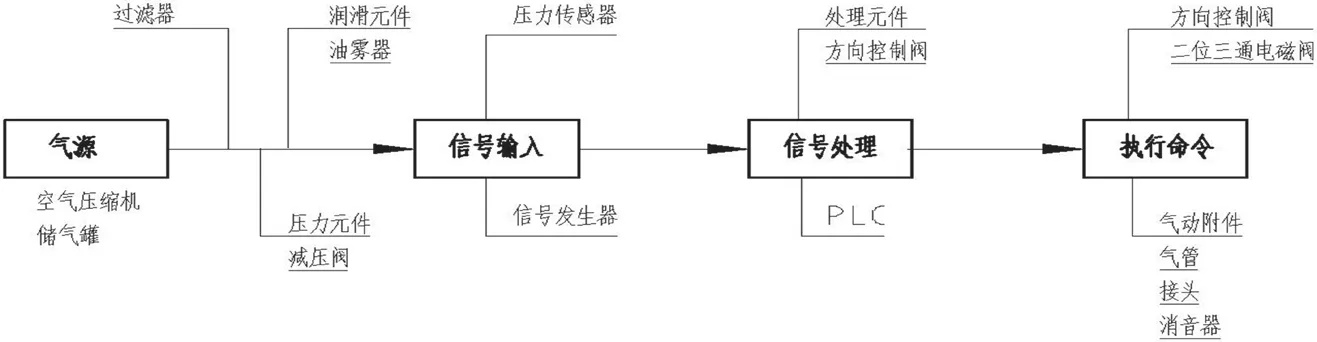

往復式活塞隔膜泵氣動系統是由二次壓力控制回路和換向回路構成的開式系統,主要由氣源部分、信號輸入部分、信號處理部分和命令執行部分組成。

2.1 系統組成及控制過程

氣源部分主要包含:空氣壓縮機、氣動三聯件及管件。空氣壓縮機是氣壓傳動與控制的動力源,常用1MPa壓力等級的氣壓作為輸出動力源;氣動三聯件主要用來進行管路空氣過濾,壓力調節和油霧潤滑;管件包含快速接頭、螺旋軟管等連接件。

信號輸入部分主要通過隔膜泵液力端信號發生器產生信號,壓力傳感器傳送壓力控制信號。

信號處理由電氣控制,PLC來進行控制與處理。

命令執行主要通過二位三通電磁閥接受了信號處理后被命令去控制兩位兩通閥組的啟閉。

系統的整個控制過程如圖1所示。

2.2 工作原理

以三缸單作用往復式活塞隔膜泵為例,其氣動系統設計原理圖如圖2所示,由氣源1(空氣壓縮機)供給的壓縮空氣經截止閥2,管件3、4進入氣源調節裝置5,經氣源調節裝置過濾、調壓、穩定后的壓縮空氣通過單向閥8進入處理元件二位三通電磁閥9,由二位三通電磁閥9的自動換向來控制液壓兩位兩通閥組的啟閉,從而起到自動補排油作用。壓力表6用來監測就地壓力讀數,系統壓力值通過壓力傳感器反饋給PLC,當空氣壓力低(L)時,PLC控制發出報警信號,當空氣壓力繼續降低,達到低低(LL)設定值時,PLC控制隔膜泵整體停機。

3 系統分析

往復式活塞隔膜泵通常將氣動系統連鎖條件設定為低壓(L)報警,低低壓(LL)停車,對于引起氣動系統誤動作的原因,本文從兩方面進行分析研究,首先從氣源供氣和管路布置兩方面考慮,對系統進行分析計算。其次,對控制點位置進行現場試驗驗證。

3.1 系統分析計算

3.1.1 空壓機計算

往復式活塞隔膜泵氣源通常為空氣壓縮機,當空壓機選用能力不足或所取裕量偏小,不能滿足設備在高峰負載時的耗氣值,都可能發生供氣壓力不足,由壓力傳感器反饋輸出動作信號,從而發生報警或停車狀況。空壓機具體選型計算如下。

圖1 往復式活塞隔膜泵氣動系統控制過程

圖2 三缸單作用隔膜泵氣動系統原理圖

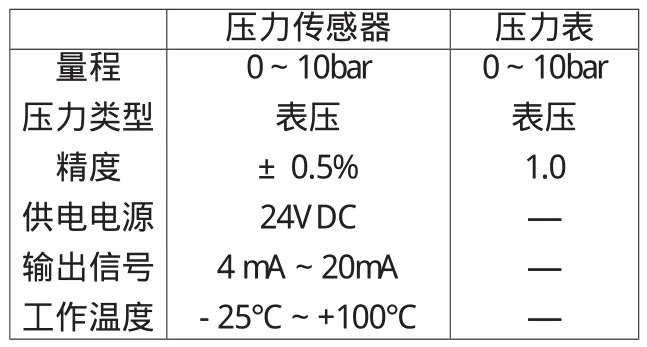

表1

壓機的輸出壓力pc:

pc=p+∑△p(MPa)

pc——空壓機的輸出壓力;

p——氣動執行元件的最高使用壓力,MPa;

∑△p——氣動系統的總壓力損失,MPa;

一般情況下,令∑△p=0.15MPa~0.2MPa。

②空壓機的吸入流量qc:

qc=kqb(m3/min)(標準狀態);

(a)不設氣罐,qb=gmax

(b)設氣罐,qb=qsa

qc——空壓機的吸入流量,(m3/min)(標準狀態);

qb——向氣動系統提供的流量,(m3/min)(標準狀態);

gmax——氣動系統的最大耗氣量,(m3/min)(標準狀態);

qsa——氣動系統的平均耗氣量,(m3/min)(標準狀態);

k——修正系數,一般可令k=1.3~1.5。

而對于三缸單作用氣動系統每分鐘最大耗氣量(Q)為:

d1——執行元件缸徑,mm;

S——執行元件行程,mm;

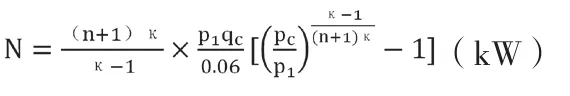

③空壓機的功率N:

p1——吸入空氣的絕對壓力,MPa;

pc——輸出空氣的絕對壓力,MPa;

κ——等熵指數,κ=1.4;

n——中間冷卻器個數。

另外,空壓機自身故障,也可能導致其無法正常供氣,引發信號誤動作,如空壓機中有關鍵零部件損壞或閥門位置不正確等等。

3.1.2 管路計算

隔膜泵氣動系統管路是輸送氣體的重要通道。由主管路、分支管路、管接頭組成,如圖2三缸單作用隔膜泵氣動系統原理圖所示,氣源1到單向閥8之間為主管路,其余為分支管路。如果管路通徑偏小而輸送距離較長時,必將導致供氣不足。

氣源系統中的管路直徑與其通過的流量、工作壓力、管路長度和壓力損失等因素有關。

式中:

d——管路內經,m;

p1——工作壓力,bar;

△p——壓力損失,Pa,應該不超過0.1bar;

L——管道的名義長度,m;

V——流量,m3/s。

為使執行元件正常工作,氣流通過各種元件、輔件到到執行元件的總壓力損失必須滿足下式:

K△p∑△pξ2≤[∑△p]

式中:

∑△pξ2——流經元、輔件的總壓力損失;

K△p——壓力損失簡化修正系數,K△p=1.05~1.3。

如果驗算的總壓力損失K△p≤[∑△p],則上邊初步選定的管徑可定位所需要的管徑。如果總壓力損失∑△p>[∑△p],必須加大管徑或改進管道的布置,以降低總壓力損失,直到∑△p<[∑△p]為止。

在無油壓縮機中,空氣中吸入的油霧會導致油污殘渣,這些油污會造成敏感部件的阻塞。同樣,對有油潤滑的壓縮機,在高溫壓縮下,油污將產生焦油和炭顆粒,這些產生物會對元件造成更大的傷害。因此,為保證設備連續、穩定運行,壓縮空氣的凈化和預處理也是設計研發過程中需要考慮的重要問題。

3.2 控制點選取試驗

控制取樣點的合理選取直接關系到數據輸出的準確性,因此,在隔膜泵氣動系統中采用試驗的方法選擇最佳壓力取樣點,來避免連鎖控制誤動作。

3.2.1 試驗條件

如圖2所示的三缸單作用隔膜泵氣動系統原理圖,在a,b,c三處分別安裝儀表檢測元件來進行壓力取樣,分別在空載和加載情況下進行試驗。儀表所用技術參數見表1。

3.2.2 試驗數據分析

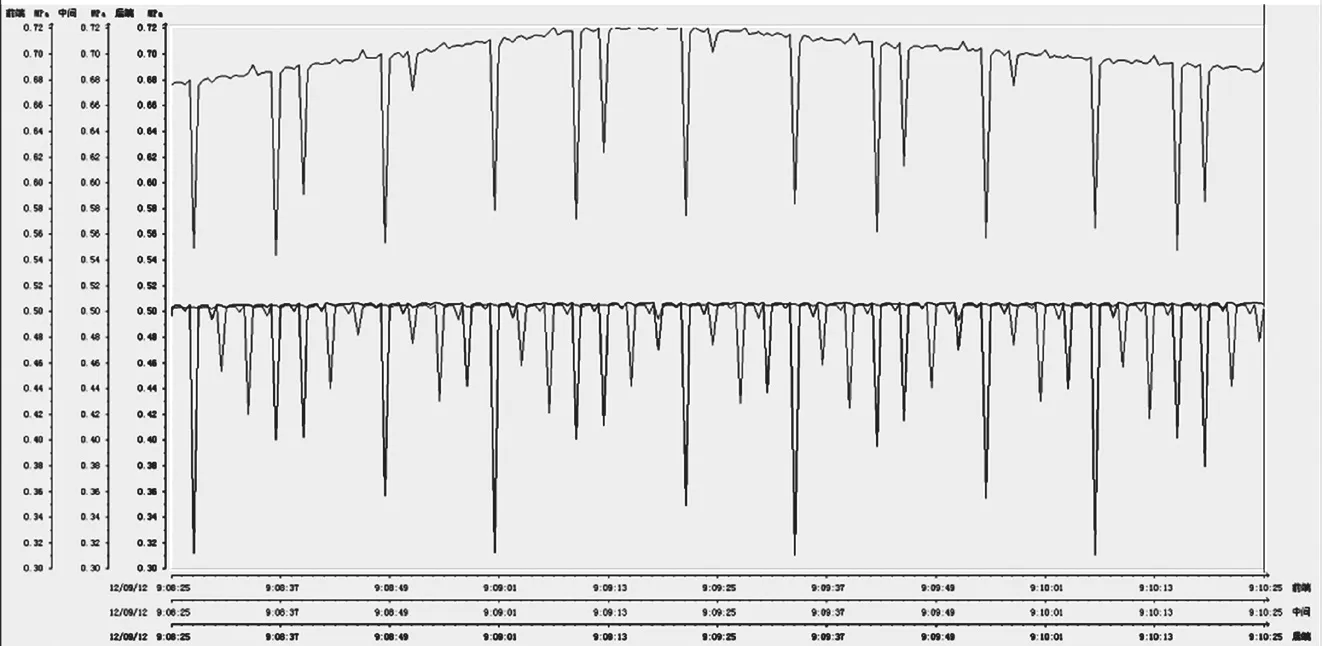

(1)當有1個二位三通電磁閥動作時,a(前端)、b(中間)、c(后端)3處壓力數據采樣結果,如圖3所示。

(2)當有2個二位三通電磁閥動作時,a(前端)、b(中間)、c(后端)3處壓力數據采樣結果,如圖4所示。

(3)將件8單向閥去掉后,有2個二位三通電磁閥動作時,a(前端)、b(中間)、c(后端)3處壓力數據采樣結果,如圖5所示。

(4)將負載升到6.4MPa后,有2個二位三通電磁閥動作時, a(前端)、b(中間)、c(后端)3處壓力數據采樣結果,如圖6所示。

圖3

圖4

圖5

圖6

表2

3.3.3 試驗結果

將各試驗結果下限數據匯總后,見表2。

由表2可得出,amin中數據無論在空載和加載情況下相對最穩定,但是其數據為氣源出口處未經壓力調定的數據,該數據不能準確反映氣動控制閥和執行元件的實際運行狀況,因此a處數據只作為保留數據。bmin中數據在空載情況下相對平穩,在加載后其壓力值反而上升,而且觀察其輸出曲線,較其它2條曲線,b處曲線波動最小,所以b處可作為取樣點之一。cmin中多次出現小于0.4MPa數據,而0.4MPa正是隔膜泵空氣連鎖壓力數據下限值,因此c處取樣點不可選。

從以上試驗過程同時可得出,外部氣動元器件對壓力控制點的正確選取也有影響,在研發設計中應全面考慮各環節的構成情況及正反效應。

結論

引發往復式活塞隔膜泵氣動系統誤動作的情況可歸納為四大類:

(1)氣源選型計算合理性和完整性。

(2)管路計算及系數裕度選取合理性。前兩條屬于基礎性問題,對于該類問題在研發設計中應當充分考慮各因變量與變量之間的關系,應當選取合理的系數裕度,絕對避免誤差放大。

(3)壓力控制點位置選取合理性。首先應明確該壓力控制點的控制目標和控制作用,其次對其控制方法及控制參數作出合理設計,最后應當選擇最佳控制點作為數據反饋的出發點。

(4)其它影響條件。如壓縮空氣的凈化和預處理。在一些特殊環境,如高海拔、低溫、高濕度、多粉塵環境中,必須充分考慮內因和外因的影響因素,才能保證系統處于穩定的運行狀態。

參考文獻

[1]成大先.機械設計手冊第五版[M].北京:化學工業出版社,2008.

[2]鄭洪生.氣壓傳動及控制[M].北京:機械工業出版社,1987.

[3]楊叔子,楊克沖,等.機械工程控制基礎(第五版)[M].北京:華中科技大學出版社,2005.

[4] TUUMU.綜合選型手冊.U.S.TUUMU Automation Controls Inc[Z].

中圖分類號:TH38

文獻標識碼:A