直讀光譜法測定合金工具鋼中鉻、錳和鉬

李 穎 馮秀梅 魯 魏 陳 君 陳連芳

(江陰市產品質量監督檢驗所,江蘇 江陰 214431)

直讀光譜法測定合金工具鋼中鉻、錳和鉬

李 穎 馮秀梅*魯 魏 陳 君 陳連芳

(江陰市產品質量監督檢驗所,江蘇 江陰 214431)

建立了ARL-4460直讀光譜儀對Cr12、Cr12MoV中鉻、錳、鉬元素的快速檢測方法。使用基體鐵作為內標元素,測定標準樣品中鉻、錳、鉬元素的相對強度,減少了外界電壓不穩對絕對強度穩定性的影響;由于標準樣品中基體鐵含量不同,為減少內標元素含量的變化對工作曲線相關系數和估計標準差的影響,使用相對含量校正工作曲線。在優化的實驗條件下,試樣中三種元素的相對標準偏差分別為0.68%、0.79%和1.7%(n=11)。測定結果與化學分析方法測定結果一致,可實現合金工具鋼中鉻、錳和鉬的快速檢測。

合金工具鋼;直讀光譜;內標法;鉻;錳;鉬

0 前言

錳、鉻和鉬是合金工具鋼中三種非常重要的合金元素,在煉鋼過程中加入錳,可顯著提高鋼的淬透性,改善鋼的熱加工性能;加入鉻能顯著提高鋼強度、硬度、耐磨性、抗氧化性和耐腐蝕性;加入鉬可使鋼的晶粒細化,提高淬透性。鑒于合金工具鋼中錳、鉻和鉬元素對其性能影響很大,因此對它們分析的精度要求較高。現行的國家標準中分別用可視滴定法(或電位滴定法)和高碘酸鈉分光光度法測定合金工具鋼中的錳量[1]、可視滴定法(或電位滴定法)和碳酸鈉分離-二苯碳酰二肼分光光度法測鉻量[2]、硫氰酸鹽分光光度法和安息香肟重量法測鉬量[3-4]。然而,這些化學分析方法均要進行繁瑣操作,檢測周期長[5-6],而且需要用到大量的化學試劑(包括劇毒化學試劑),對檢測人員的要求也較高,難以滿足現代企業簡便、快速、準確、環保的要求。

目前沒有合金工具鋼的火花放電直讀光譜法分析標準,而火花放電直讀光譜法分析是一項成熟的分析技術,具有準確、快速、多元素同時測定的特點,因此被廣泛地應用于冶金,機械等行業的各個領域。現代材料科學發展很快,鋼鐵工業中精煉技術、連鑄技術及連鑄連軋技術的快速發展,使鋼鐵在產量、質量提高的同時,對分析的要求也相應提高。準確、及時一直是冶金分析的發展方向。隨著冶金工業向提高質量、增加品種、降低消耗、增加效益的方向發展,火花放電原子發射光譜分析在冶金工業中起著越來越重要的作用[7-8]。

合金工具鋼Cr12、Cr12MoV應用領域廣泛,有很好的代表性。本項目擬用火花放電原子發射光譜技術對Cr12和Cr12MoV中的三大元素進行分析,建立有效的光譜分析方法。

1 實驗部分

1.1 實驗儀器

ARL 4460直讀光譜儀(美國熱電公司),電子天平(梅特勒-托利多公司),磨樣機(上海立潤公司)。

1.2 分析條件

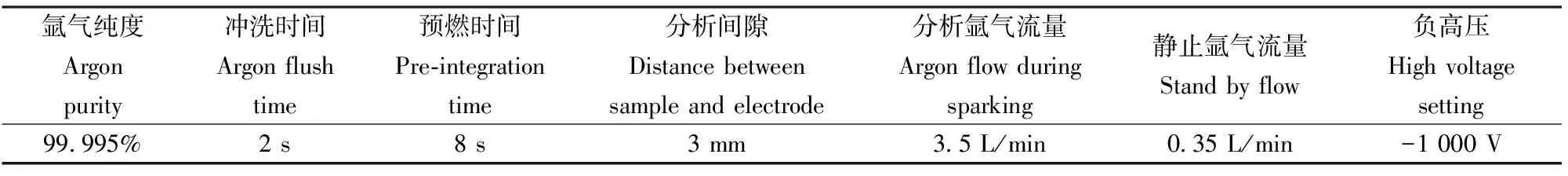

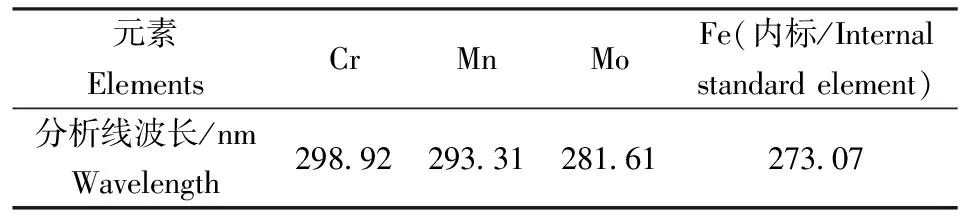

通過實驗,選擇了儀器的最佳工作條件。激發條件見表1,譜線選擇見表2。

表1 分析條件

表2 分析用譜線波長

1.3 樣品制備及分析次數

(1)急性肝衰竭 肝細胞呈一次性壞死,可呈大塊或亞大塊壞死,或橋接壞死,伴存活肝細胞嚴重變性,肝竇網狀支架塌陷或部分塌陷。

直讀光譜分析試樣的制樣方式一般有磨樣或銑樣兩種,由于磨樣操作簡單,且對試樣的消耗小[9],因此本實驗選磨樣處理。

有文獻表明樣品結果差異來源于樣品的不均勻性,與熱處理工藝關系較小[10]。為減小樣品的不均勻性對測試結果的影響,本實驗中每個樣品分析三次,結果取平均值。

2 結果與討論

2.1 譜線的選擇

同一元素有多條譜線,如鉻元素的分析有Cr1(267.72 nm)和Cr3(298.92 nm)兩條譜線。對Cr12MoV樣品同時用Cr1和Cr3兩條譜線進行分析,比較其絕對強度和相對強度。另外,對11塊標準樣品分別用Cr1和Cr3兩條譜線繪制曲線,比較其工作曲線相關系數及其標準偏差的區別,結果如表3所示。

表3 Cr元素不同譜線的分析結果

從表3可以看出,雖然Cr3的絕對強度小于Cr1,但其工作曲線的相關系數及估計標準偏差均優于Cr1。因此,實驗中選擇Cr3作為分析譜線。用此方法,分別選擇Mn3(293.31 nm)和Mo2(281.61 nm)作為元素的分析譜線。

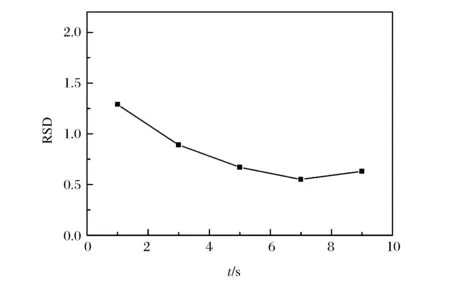

2.2 曝光時間的選擇

曝光時間,主要取決于激發樣品中元素分析再現性的好壞,曝光過程是光電流向積分電容中充電(也稱積分)的過程。為了保證分析精度,使分析元素與內標元素比值適中,以Mo為例,考察了不同曝光時間對相對強度穩定性的影響。圖1為Mo元素在曝光時間分別為1、3、5、7和9 s時對樣品Cr12MoV激發6次的穩定性結果。從圖1可以看出,曝光時間較短時(1 s)的相對標準偏差最大,隨著曝光時間的增加,強度的相對標準偏差逐漸減小。當曝光時間繼續增加時(5、7、9 s時),其強度的相對標準偏差趨于穩定。另外研究發現,曝光時間對錳、鉬元素穩定性的影響非常小。因此,在Cr12、Cr12MoV的光譜分析中,曝光時間選5 s。

圖1 不同曝光時間下鉬元素相對強度的相對標準偏差Figure 1 Relationship between relative standard deviation of Mo relative intensity and different integration time.

2.3 相對強度

2.4 標準曲線的繪制

使用鐵元素作為內標獲得相對強度時,要求標準物質間鐵含量基本一致,而事實上,標準物質間的鐵含量不可能完全一致,其鐵含量的不一致體現在工作曲線的離散性上[11],即繪制曲線中,所有標樣與工作曲線都有一定的離散性,其離散性的大小用估計標準差SEE表示:

式中:Ci是標準濃度值;

a0+a1Ii是校正濃度值;

n是繪制曲線用標樣的數量;

k是要計算的參數量,二次曲線k取3;一次曲線,k取2。

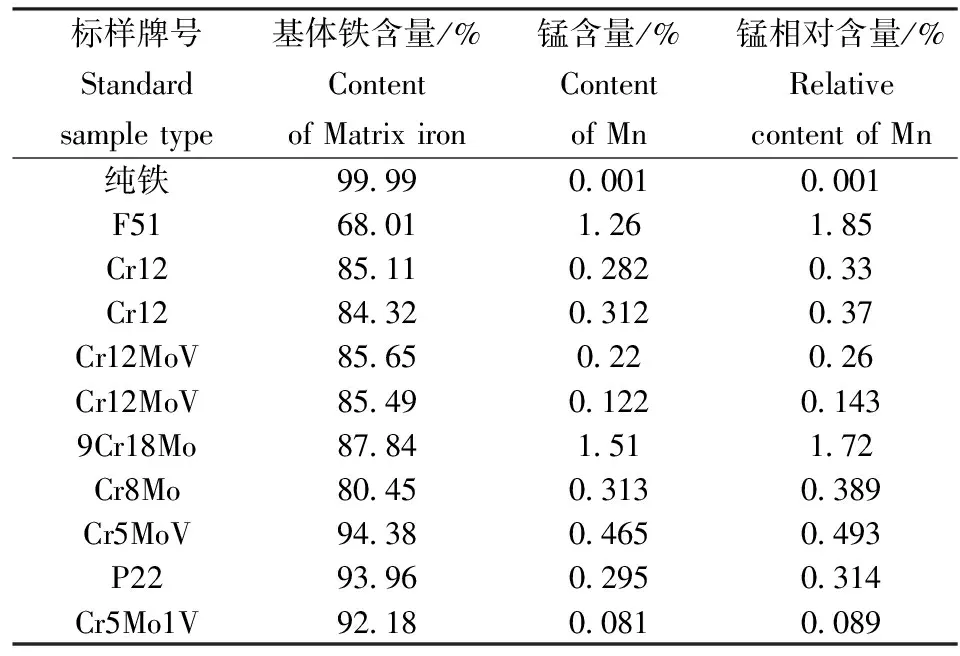

為了可以減小估計標準差SEE,使用相對含量代替標準物質含量。以Mn元素為例,考察相對含量對工作曲線離散性的影響。

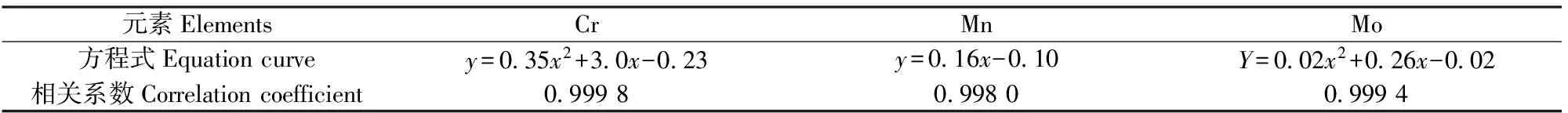

表4為不同標準物質中Mn元素的含量和相對含量值。圖3a、3b分別為以含量和相對含量為縱坐標繪制的標準曲線。從圖3a中可以看出,以含量為縱坐標時,工作曲線最高兩點處,錳含量為1.26%的標準樣品的相對強度高于錳量為1.51%的標準樣品的相對強度,除以不同的基體鐵量68.01%和87.84%,如表4,相對含量1.85%的標準樣品的相對強度高于標準樣品相對錳含量1.72%的相對強度,重新繪制工作曲線如圖3b,工作曲線線性明顯變好。

表4 繪制工作曲線用標準樣品錳含量與錳相對含量

由圖3a到圖3b,曲線相關系數由0.975變為0.999;估計標準差SEE由0.08減小為0.02,因此使用相對含量繪制工作曲線。

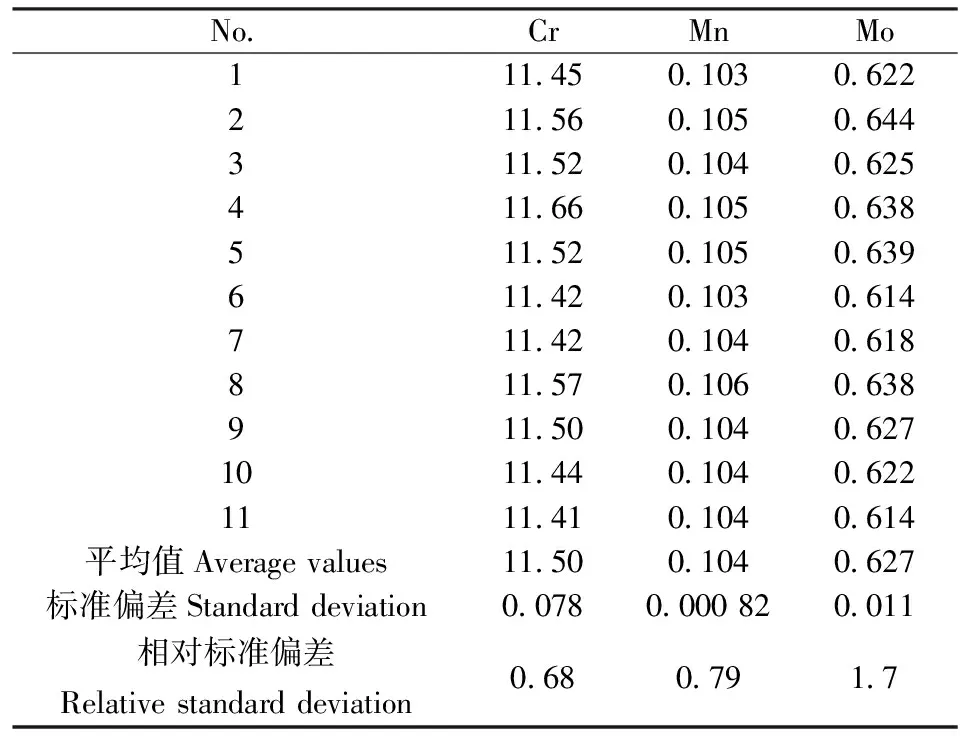

校正曲線是獲得準確測定結果的基礎,為了減小誤差,測定時盡量使待測元素含量位于校正曲線的中間區域。本實驗用11個標準樣品建立了鉻、錳、鉬元素相對含量(y)與相對強度(x)的線性關系,其曲線方程與相關系數見表5。

2.5 精密度實驗

在最優的實驗條件下,對Cr12MoV樣品進行重復11次重復測量,實驗結果如表6所示。各元素的相對標準偏差均小于2%,說明實驗的穩定性較好。

圖3 (a)錳含量、(b)錳相對含量與相對強度關系圖Figure 3 Relationship diagram between the contents of Mn (a), the relative contents of Mn (b) and the relative intensity.

元素ElementsCrMnMo方程式Equationcurvey=0 35x2+3 0x-0 23y=0 16x-0 10Y=0 02x2+0 26x-0 02相關系數Correlationcoefficient0 99980 99800 9994

表6 精密度實驗結果

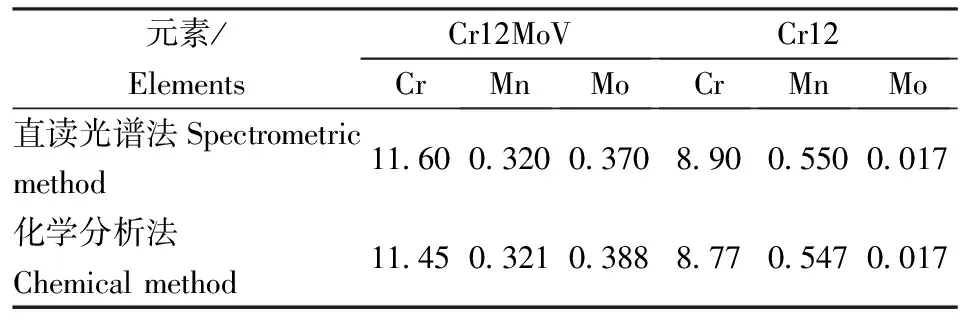

2.6 準確度實驗

在優化的實驗條件下,對Cr12MoV和Cr12進行分析,并與國標化學分析法結果進行比較,分析結果見表7。從表7中可以看出,直讀光譜法和化學分析法的結果吻合較好。

表7 不同方法分析結果對照

3 結論

直讀光譜法比較適合于現代冶煉企業冶煉過程控制分析和產品分析,其分析精密度高,準確度好。與光譜分析結果誤差有關的因素較多,如設備參數,分析條件,樣品均勻性及制樣方式,曲線估計標準差等。通過優化儀器工作條件、保持一致的制樣方式、使用較多標準樣品繪制工作曲線,并使用相對強度和相對濃度代替絕對強度和濃度來減小光譜分析誤差。精密度和準確度實驗結果表明,各元素的精密度較高,測定誤差小,且方法方便,快速,制樣簡單,適用于合金工具鋼的快速分析。

[1] 全國鋼標準化技術委員會.GB/T 223.4-2008鋼鐵及合金 錳含量的測定 電位滴定或可視滴定法[S].北京:中國標準出版社,2008.

[2] 冶金工業部鋼鐵研究總院.GB/T 223.12-1991鋼鐵及合金化學分析方法 碳酸鈉分離-二苯碳酰二肼光度法測定鉻量[S].北京:中國標準出版社,1991.

[3] 全國鋼標準化技術委員會.GB/T 223.26-2008鋼鐵及合金 鉬含量的測定 硫氰酸鹽分光光度法[S].北京:中國標準出版社,2008.

[4] 冶金工業部鋼鐵研究總院.GB/T 223.28-1989鋼鐵及合金化學分析方法 α-安息香肟重量法測定鉬量[S].北京:中國標準出版社,1989.

[5] 周志偉.分光光度法測定合金鋼中的鉬[J].中國無機分析化學(ChineseJournalofInorganicAnalyticalChemistry),2013,3(2):53-55.

[6] 姚喆,馮振華,柴成文,等.亞硝基R鹽分光光度法測定合金鋼中鈷[J].中國無機分析化學(ChineseJournalofInorganicAnalyticalChemistry),2011,1(1):61-64.

[7] 陳君,李穎,王書強.火花放電原子發射光譜測定球墨鑄鐵的方法研究[J].中國無機分析化學(ChineseJournalofInorganicAnalyticalChemistry),2011,1(3):50-52.

[8] 程婧嫻,羅舜.光電直讀光譜法測定錫青銅中9種雜質元素[J].中國無機分析化學(ChineseJournalofInorganicAnalyticalChemistry),2014,4(2):44-46.

[9] 項秀智.不同加工方法形成304鋼種試樣表面在直讀光譜分析上的數據差異探討[J].科學技術與工程(ScienceTechnologyandEngineering),2010,10(4):965-970.

[10] 任維萍,曹吉祥,張爽.連鑄鋼坯塊樣的狀態對火花源原子發射光譜分析準確度的影響[J].冶金分析(MetallurgicalAnalysis),2009,29(9):15-21.

[11] 趙利花,馬越,魏淼.發射光譜法測低合金鋼中硅不確定度評定[J].包鋼科技(Science&TechnologyofBaotousteel),2013,39(2):81-83.

Determination of Cr, Mn and Mo in Alloy Tool Steels by Direct-read Atomic Emission Spectrometry

LI Ying, FENG Xiumei*, LU Wei, CHEN Jun, CHEN Lianfang

(JiangyinProductQualitySupervisionandTestingInstitute,Jiangyin,Jiangsu214431,China)

A rapid method for the determination of chromium, manganese and molybdenum in alloy tool steels (Cr12, Cr12MoV) by a direct reading atomic emission spectrometer (model ARL-4460) was established. In order to reduce the effect of the external voltage instability on the stability of absolute strength, the relative strength of chromium, manganese and molybdenum in standard samples was determined using matrix iron as internal standard element. It is well known that different standard samples have different iron content. Therefore in order to reduce the influence of the content change of internal standard element on the correlation coefficient and the standard deviation of the working curve, the relative content was used to correct the working curve. Under the optimum conditions, the relative standard deviations (n=11) of chromium, manganese and molybdenum were 0.68%, 0.79% and 1.7%, respectively. The analytical results obtained by this method were consistent with those obtained by traditional chemical analytical methods. This method can be suit for rapid detection of chrome, manganese and molybdenum in alloy tool steel samples.

alloy tool steels; direct reading atomic emission spectrometery; internal standard method; Cr; Mn; Mo

10.3969/j.issn.2095-1035.2016.01.013

2015-10-20

2015-12-08

江蘇省質監局科技項目(KJ14ZB03)資助

李穎,女,高級工程師,主要從事金屬材料化學分析研究。

*通信作者:馮秀梅。E-mail:fengxiumei@jqt-cn.com

O657.31;TH744.11

A

2095-1035(2016)01-0048-05