某前置后驅車型車內噪聲的改善研究

石月奎,徐麗梅,張志紅,王福君

(1.中國汽車技術研究中心,天津 300300;2.天津矢崎汽車配件有限公司,天津 300457;3.天津科技大學機械學院,天津 300222)

某前置后驅車型車內噪聲的改善研究

石月奎1,徐麗梅2,張志紅3,王福君1

(1.中國汽車技術研究中心,天津 300300;2.天津矢崎汽車配件有限公司,天津 300457;3.天津科技大學機械學院,天津 300222)

為解決某前置后驅車型在高速行駛工況車內存在轟鳴聲及車身漏氣聲和傳動系透過聲過大的問題,根據影響車內噪聲因素的頻率特點,針對車身漏氣聲大、傳動系透過聲大的問題采用提高車身密封性和中通位置隔吸聲性能的辦法解決;針對由后橋主減齒輪嚙合振動激勵引起的轟鳴聲,采用等高齒的嚙合齒形后橋降低了高速行駛車內的低頻轟鳴聲,提高了乘坐舒適性。

前置后驅;傳動系統;主減 ;轟鳴聲

石月奎

北京航空航天大學畢業,碩士研究生,現任中國汽車技術研究中心工程師,主要研究方向為整車振動和噪聲,車身中高頻FE-SEA混合建模及分析,已發表供油系統對柴油機及車內噪聲影響的研究,變速箱齒輪噪聲機理及應對措施研究等多篇專業論文。

1 引言

隨著汽車消費者對汽車車內噪聲和振動的要求越來越高,各個主機廠在車型開發過程中也越來越重視汽車的振動噪聲方面的性能。發動機完成一個工作循環的過程中只有做功行程是產生動力的,而其他三個行程是靠慣性運轉的,這樣就產生了扭矩波動[1],對于前置后驅車型來說,在行駛過程中很容易受扭矩波動的影響產生轟鳴聲。

本文中所研究前置后驅的MPV車型在高速行駛工況(如100 km/h和120 km/h),車內噪聲明顯增大(特別是第三排的乘員),乘坐舒適性較差,同時車內地板的振動也較大;另外,在加速過程中,車內同樣也能感覺來自后排的噪聲和振動。從控制傳遞路徑的方面,對整車氣密性和聲學包方面進行了改進,降低了車身漏氣聲和傳動系統向車內傳遞的能量;從控制振動噪聲源方面,通過改變后橋主減齒型,降低了由于扭矩波動引起后橋主減齒輪嚙合過程中產生的振動,從而消除了車內轟鳴聲,提高乘坐舒適性。

2 影響車內噪聲的因素及控制方法

和車外噪聲相比,車內噪聲沒有國標或者限值等要求的限制,但車內噪聲直接影響著乘客的舒適性,因而車企也開始重視車內噪聲的控制,投入了大量的資源去研究。根據聲源和傳播途徑的不同可以將影響車內噪聲的因素分為結構聲和空氣聲,如圖1:

一般認為,500 Hz以下結構聲也就是固體傳聲占主導地位,500 Hz以上空氣聲傳導占主導地位。

2.1 結構聲產生原因及控制措施

一般情況下,車內的低頻噪聲主要由結構傳遞的。在發動機、傳動系和路面等多種振動激勵下,引起車身的振動,車身又是由大量的金屬壁板和骨架等組成的復雜結構,所以車身的振動響應十分復雜,對于結構聲,可以采用傳遞路徑的分析法。每種激勵都有其各自不同的傳遞路徑,經過車身的振動衰減,傳遞到車內。假設有A個激勵力,并通過多個路徑傳遞到車內,每個激勵力又分為x、y、z三個方向,每一個激勵分量和車內的響應都有一條傳遞路徑相關聯[2]。以車內噪聲的聲壓級響應為例,通過某一條路徑的激勵而產生的響應可以表達為:

式中:Hi( ω)為該路徑的傳遞函數;Fi(ω)為某一激勵力的力譜。

由結構路徑引起車內噪聲的聲壓級可表達為

式中:N為結構路徑的個數。

對于由發動機振動導致的結構聲(4缸發動機為2階激勵,頻率范圍為 20 Hz~200 Hz)需要對動力總成懸置的隔振性能及支架的模態特別關注。

對于傳動系引起的結構聲,一般也都是源于發動機的扭矩波動導致變速箱、傳動軸、后橋等零部件的受迫振動和齒輪嚙合撞擊,通過傳動軸的支撐支架、后橋和車身的連結點傳遞到車內,可以通過改變變速箱齒輪齒型、離合器剛度阻尼、傳動軸的布置角度、后橋嚙合齒的參數(如齒形、齒高、模數、壓力角和重合度等)降低傳動系的振動響應[3]。

對于路面導致的結構聲,需要調整懸架的剛度、阻尼,增大對路面激勵的衰減。

根據傳遞路徑的分析方法,降低結構聲可以從激勵源即Fi( ω)為和傳遞路徑即Hi(ω)兩個方面進行改進。本文所研究的車型在高速行駛時的轟鳴聲就是源于后橋齒輪的嚙合沖擊振動,通過橋殼、懸架等路徑傳遞到車身,引起壁板振動而產生的。運用階次分析的手段找到峰值頻率及產生的原因,通過優化齒型、加強橋殼等方法降低了傳遞到車身上的齒輪嚙合振動,從而降低了車內的轟鳴聲。

2.2 空氣聲產生原因及控制措施

汽車行駛過程中,空氣高速流動和車身外表面接觸相互作用就產生空氣動力噪聲,一般會通過車身AB柱、車門與車身間的縫隙及車身上的孔洞傳遞到車內形成了漏氣聲;此外,發動機的燃燒噪聲、變速箱和后橋等齒輪機構高速運轉下齒輪的嚙合噪聲也會通過車身傳遞到車內。

對于空氣聲來說,首先要保證車身有良好的密封性能,對于因密封不好而導致的漏氣聲,可以通過提高車身的靜態密封和動態密封來解決[4],主要通過提高白車身的密封性能、提高車門密封條的接觸面積、減小A柱及后視鏡位置的泄漏和對車身進行空腔填充等方法實現。

其次,要提高車身的隔吸聲性能,對于由動力總成及傳動系產生的,傳遞到車內的透過聲,需要從車身的聲學包裝的方面入手,對前圍、地毯和中通等位置要進行隔吸聲地特別處理,如采用三明治結構的隔聲吸聲棉。

本文中所研究的車型整車氣密性較差,且在中通位置并沒有對聲包進行特別處理(隔聲性能較差),所以在高速行駛時車內能明顯聽到車身泄漏聲和傳動系的透過聲。通過提高整車氣密性和中通位置的隔吸聲性能降低了車身泄漏聲和傳動系的透過聲。

3 車身聲學包措施及驗證

3.1 整車氣密性改進

主觀感覺在高速行駛工況下駕駛員位置能明顯感覺到車身漏氣聲,初步判斷是由于整車氣密性差,高速行駛時車外高速氣流泄漏到車內而導致的。首先對整車進行了氣密性測試,測試結果見表1,

表1 整車氣密性結果(全封狀態)

從上表結果可以看到,初始狀態(在壓力為125 Pa時)的整車泄漏量為267.5 SCFM(standard cubic foot per minute 標準立方英尺每分鐘),根據CATARC數據庫,目前主流車型一般都能低于120 SCFM,合資品牌的車型甚至能做到90 SCFM以下。通過查找發現主要的泄漏點為底盤焊縫、換擋桿與底盤地板連接處擋板、防火墻過孔,后輪輪包處焊縫,車窗密封條,后視鏡三角窗,及前圍地板等存在未封堵的孔。通過使用靜音阻尼片對焊縫、換擋位置、前圍及地板的過孔進行了封堵,使用三元乙丙密封膠條和密封膠對車窗、后視鏡三角窗及門鎖等位置進行了密封改進處理。改進后整車的泄漏量(壓力125 Pa時)降低到了124.5 SCFM。

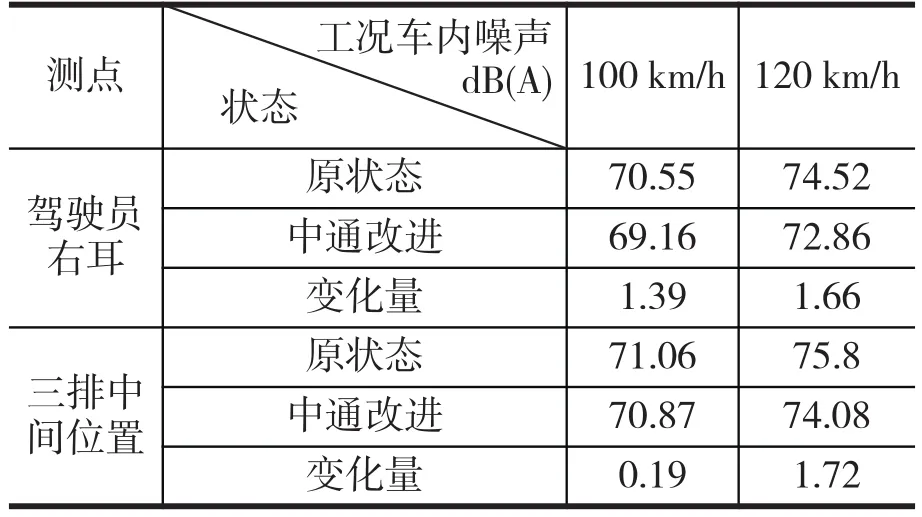

車內噪聲道路試驗的測試結果見表2,測試工況為勻速100 km/h和120 km/h,測點為駕駛員右耳和三排中間兩個位置,

表2 氣密性改進后勻速車內噪聲結果

勻速120 km/h工況,駕駛員右耳位置頻譜對比圖,見圖3

從表2的測試結果上看,勻速100 km/h和120 km/h兩個工況下車內兩個測點的噪聲值在氣密性改進后都有一定的降低,特別是120 km/h工況降低更加明顯(駕駛員位置降低了1.3 dB(A),三排位置降低了2.4 dB(A)),從圖3的駕駛員右耳位置頻譜的對比看,500 Hz以上頻率段均有所降低,通過使用靜音阻尼片和密封膠條等材料對泄漏點的封堵,可以提高整車的氣密性,降低高速行駛時由于氣流泄露到車內而導致的噪聲(500 Hz以上為主要成分)。這和主觀感覺一致,提高整車氣密性后高速行駛時駕駛員位置的車身漏氣聲已經有了明顯的降低。

3.2 中通位置聲學包改進

高速行駛時除了能明顯感覺車身漏氣聲外,還能感覺到動力傳動系的透過聲,為了提高中通位置的隔聲性能,降低從變速器、傳動系統傳遞到車內的聲能,對中通位置進行了聲學包裝的改進,原狀態和改進后的照片對比,見圖4,

從圖4中可以看到原車狀態在換擋及手剎和儀表臺等位置均存在鈑金裸露的現象,改進后將裸露位置均覆蓋吸音棉且在中通的塑料飾板內也粘貼了吸音棉。通過在變速器位置布置一個高頻體積聲源,測試中通位置聲學處理前后隔聲量的變化,結果見圖5,

從隔聲量的對比結果看,從500 Hz以上均有1-2 dB的提高。經過道路測試驗證改進后的效果,結果見表3,

表3 中通改進后勻速車內噪聲結果

從表3的測試結果上看,駕駛員右耳位置在100 km/h和120 km/h兩個工況下的聲壓級降低量均超過了1.5 dB(A),效果較明顯,從圖6的駕駛員右耳頻率對比看,基本上在300 Hz以上的頻率段幅值均有所降低,說明通過在中通位置覆蓋隔吸聲材料,提高此部位的隔吸聲性能,可以有效地衰減動力傳動系透射到車內的噪聲。

4 后橋優化及驗證

本文所研究的車型除了在高速行駛時車內有漏氣聲和傳動系的透過聲較大之外,車內還存在噪聲的共振峰值,在120 km/h工況最明顯,從圖3駕駛員右耳的頻譜圖可以看到,其頻率為76 Hz左右,由于其頻率較低,初步判斷是發動機的扭矩波動通過傳動軸傳遞到后橋,后橋內主被齒輪在嚙合過程中不斷地產生振動沖擊,振動沖擊經過軸承傳遞到橋殼上然后再傳遞到車內,引起車身壁板振動從而產生噪聲峰值。本文所研究車型搭載的為四缸汽油機,在五檔120 km/h勻速行駛時發動機轉速大約3 800 rpm,五檔速比為0.828。

發動機激勵的基頻為:

經過變速器后,其激勵頻率為:

式中:i為變速器五檔的速比。

同時測試了主減位置(和傳動軸連接處)在勻速工況下的振動情況,振動測點布置如圖7中黃色圈處。

從圖8中的測試結果看(紅色線),勻速120 km/h工況,主減的Z向振動存在77.4 Hz的振動峰值(幅值達到10.65 m/s2),這個頻率和發動機作用在后橋主減上的基頻計算結果(76.4 Hz)及車內噪聲峰值(76 Hz)吻合,可以確認車內峰值為主減主被動齒受發動機激勵產生振動沖擊,引起車身壁板振動而產生的[5]。

經過確認原車所用后橋的嚙合齒型為準雙曲線齒即螺旋錐齒輪中的收縮齒。對于后橋來說,采用等高齒會有利于降低齒輪嚙合聲,等高齒采用連續滾刀加工工藝,齒線曲率大、重疊系數高,接觸區在輕微內對角接觸等特點,故其在運轉過程中傳動平穩且振動、噪聲低[6]。

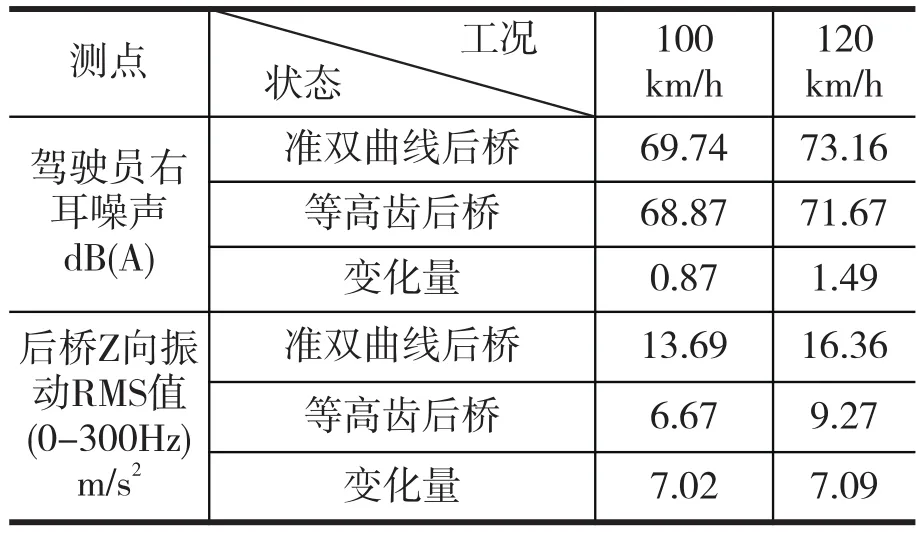

為了對比等高齒后橋和準雙曲線齒后橋在勻速工況下對車內噪聲的影響,制作了一臺等高齒后橋,主減速比不變,同時測試后橋Z向的振動,測試對比結果見表4。

表4 勻速工況不同后橋振動、噪聲結果

從表4的對比結果上看,采用準雙曲線的后橋Z向振動幅值比等高齒的后橋振動幅值大一倍左右。從圖8兩條曲線的對比可以看到,采用等高齒后橋后,77.4 Hz的振動幅值從10.65 m/s2降低到了5.38 m/s2,降低的幅值非常明顯;車內噪聲也是采用等高齒的后橋要更低,同時從圖9可以看到,車內轟鳴聲所對應的76 Hz峰值的幅值降低了近10 dB(A),效果非常明顯。通過主觀駕駛也能明顯感覺到在120 km/h勻速行駛時車內的低頻轟鳴聲已經消失,乘坐舒適性明顯提高。

通過對比兩種不同齒型的后橋可以發現,等高齒后橋可以更好的衰減齒輪在嚙合過程中受發動機扭矩波動而產生的嚙合沖擊振動,從而降低了傳遞到車身壁板的振動,減小了車內轟鳴聲。

5 結論

1、提出了整車氣密性的目標為90 SCFM。通過提高整車密封性可以有效地降低在高速行駛工況由于車身泄漏而導致的車內噪聲中的高頻成分。

2、針對動力總成縱置布置形式,需要特別關注中通位置的隔吸聲水平,降低傳動系對車內的透過聲。

3、采用等高齒的后橋可以有效地降低齒輪的嚙合振動,消除了車內的轟鳴聲,提高高速行駛時的乘坐舒適性。

[1]Manchi Venkateswara Rao, Analysis of Drive Line Vibration and Boom Noise in an All Wheel Drive Utility Vehicle [J], SAE 2014-01-1975.

[2]龐劍,剛,何華,汽車噪聲與振動—理論與應用[M],北京:北京理工大學出版社,2006.

[3]Paulo Zavala, Driveline Induced Vibration Investigation [J], SAE 2006-01-2883.

[4] 賀銀芝,楊志剛等,汽車車身密封對車內氣動噪聲影響的機理及試驗研究[J],汽車工程,2012(第34卷)第8期,692-695 .

[5] Ashley L.Dunn and Donald R.Houser, Methods For Researching Gear Whine in Automotive Transaxles [J], SAE 1999-01-1768.

[6] 鄧效忠,郭建松,適合中國國情的等高齒錐齒輪制造技術[J],現代零部件,2011年09期,63-63.

專家推薦

劉 浩:

文章分析解決了某前置后驅車型在高速行駛時車內3種不同噪音問題,這3種不同噪音問題在NVH領域具有不同的示范意義,可供參考。首先車身漏氣聲問題,多屬制造或裝配質量問題,需要通過封堵方法解決或提高制造質量;其次解決相關聲源透過聲過大的問題,要提高相關聲源的隔吸聲性能,如發達機聲音要提高防火墻的隔音性能等;最后振動引起的車內噪音問題,需要從降低激勵源的激勵大小著手,必須在開發前期做好設計計劃,否則引起開發的重大變更。本文解決由后橋振動激勵引起的車內轟鳴聲問題,是后驅車最常見的NVH現象,最具有代表性的NVH問題,可能前期開發沒有對此現象確認,結果發生要更換齒輪才能解決的設計變更問題。

Investigation on Improving the Interior Noise of A FR Vehicle

SHI Yue-kui1, XU Li-mei2, ZHANG Zhi-hong3, WANG Fu-jun1

( 1.China Automotive Technology & Research Center, Tianjin 300300, China; 2.Tianjin YAZAKI Auto Parts Co. Ltd., Tianjin 300457,China; 3.Tianjin University of Science & Technology Mechanical engineering institute, Tianjin 300222, China )

To solve the booming noise, high level air leak noise and too much noise from transmission system through console of the FR vehicle in the high-speed cruise conditions, according to the frequency characteristics of the vehicle interior noise factor, For the air leak noise and transmission through noise, improving body sealing and implementing sound insulation and absorption materials on the console; For the booming noise caused by the rear axle, by changing the shape of the meshing tooth to constant-depth tooth, reduce the lowfrequency booming noise caused by vibration excitation, and feel more comfortable.

FR; driveline system; rear axle; booming

U469

A

1005-2550(2016)01-0016-06

10.3969/j.issn.1005-2550.2016.01.003

2015-07-30