金屬材料中“塑性不穩定現象”的研究進展

許道奎,李傳強,,韓恩厚,王 磊

(1.中國科學院金屬研究所材料環境腐蝕研究中心,遼寧 沈陽 110016)(2.東北大學材料與冶金學院,遼寧 沈陽 110819)

?

金屬材料中“塑性不穩定現象”的研究進展

許道奎1,李傳強1,2,韓恩厚1,王磊2

(1.中國科學院金屬研究所材料環境腐蝕研究中心,遼寧 沈陽 110016)(2.東北大學材料與冶金學院,遼寧 沈陽 110819)

許道奎

摘要:對于金屬合金材料而言,出現的“塑性不穩定”現象或Portevin-Le Chatelier (PLC)效應主要表現為應力-應變曲線上的鋸齒狀波動,并伴隨著空間上可傳播的應變局域化,致使材料經受力變形后表面會出現凹凸化,最終導致材料整體塑性的降低。近年來,關于PLC效應的研究及其相應的實驗手段已有很多相關報道。根據出現PLC效應的時空特性進行分類,鋸齒波可分為A、B和C 3種類型。目前,關于PLC效應的理論解釋主要歸因于動態應變時效和位錯切割機制。將重點介紹傳統金屬材料中存在塑性不穩定現象的研究進展,敘述并歸納微觀結構、加載速率、受力狀態和微觀變形機制等對PLC效應的影響和作用規律,指出目前研究中存在的問題,提出將來的研究重點和發展方向。

關鍵詞:金屬材料;Portevin-Le Chatelier效應;鋸齒流變;動態應變時效

1前言

塑性變形是金屬材料最基本、也是最重要的力學行為。因此,塑性變形過程中出現的力學不穩定性現象及相關的變形局域化問題已成為材料塑性變形行為研究的熱點。在一定的溫度和應變速率范圍內,多種合金材料在塑性變形過程中會出現特殊的塑性失穩現象,即時域上的鋸齒形應力流變(Jerky Flow)和空域上的應變局域化(Strain Localization)。在宏觀時域上表現為應力-應變曲線上的鋸齒形振蕩,空域上則表現為剪切帶的形成和傳播,造成材料塑性的降低和表面的凹凸不平[1],對材料加工成型后表面質量的控制帶來困難。

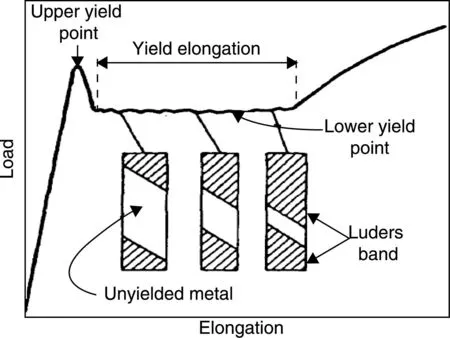

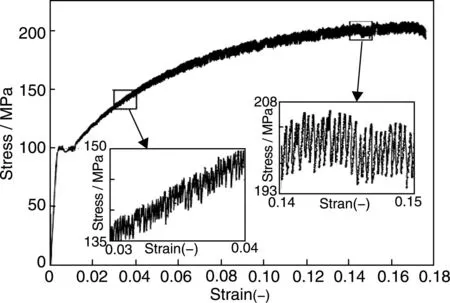

人們對金屬材料存在塑性變形不穩定性問題的認識,最早可以追溯到18世紀60年代[2]。Luders發現低碳鋼在常溫下進行拉伸實驗時會出現明顯的屈服現象,即應力升高到上屈服點后會快速跌落到下屈服點[2]。經下屈服點后,拉伸曲線會出現一個具有微小應力起伏波動的應力平臺區,導致樣品表面上Luders變形帶的形成,如圖1。當應力平臺區結束后,加工硬化將起著主要作用,致使材料的宏觀塑性變形變得均勻穩定。由于Luders帶僅在低碳鋼應變軟化階段出現,所以只需將材料進行預變形處理并跨過塑形不穩階段,即可消除其對材料加工表面質量的影響。在對Al-Cu合金拉伸力學行為的研究中[3],Portevin等發現該合金存在與低碳鋼不同的屈服現象,即在應力-應變曲線上(時域上)表現為連續反復跌落的鋸齒屈服現象(Serrated Yielding)。由于Portevin A和Le Chatelier F首次提出了這種連續鋸齒屈服現象的概念,所以該現象也被稱為Portevin-Le Chatelier (PLC) 效應。Al-Mg合金在變形過程往往也會呈現連續屈服特征[4-5],如圖2。通常,PLC效應的出現會導致合金力學性能的降低[6]。研究表明,PLC效應可在很多重要的工業合金中出現[7],其中包括大多數鋼材以及部分Al、Cu、Ni、Ti、V、Zr、Mg等合金系金屬材料。

圖1 低碳鋼室溫拉伸時的屈服點現象[2]Fig.1 Yield point phenomenon in low-carbon steel tensile tested at room temperature[2]

圖2 Al-Mg合金中的PLC效應[4]Fig.2 The PLC effect of Al-Mg alloy[4]

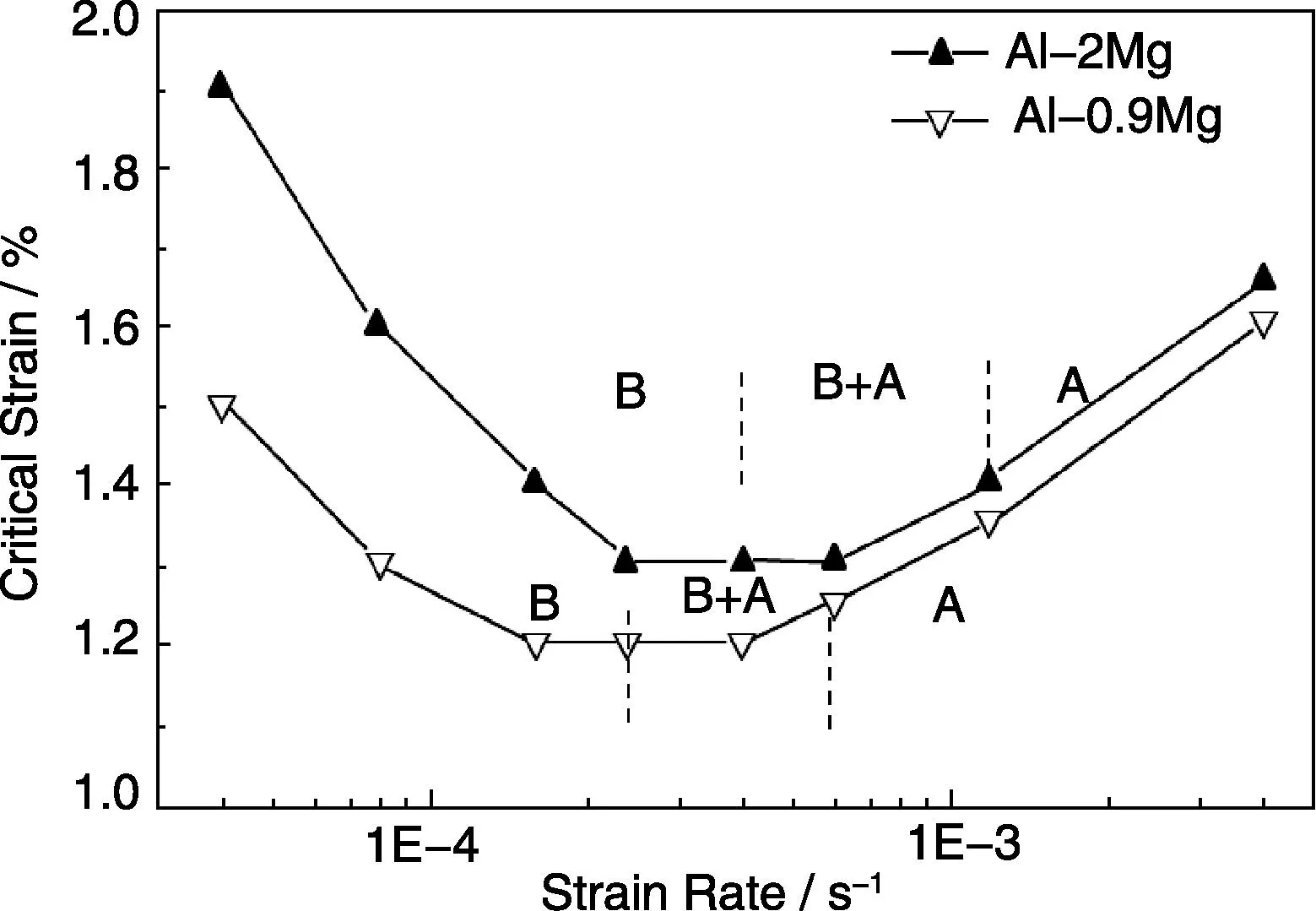

2PLC效應鋸齒波的分類

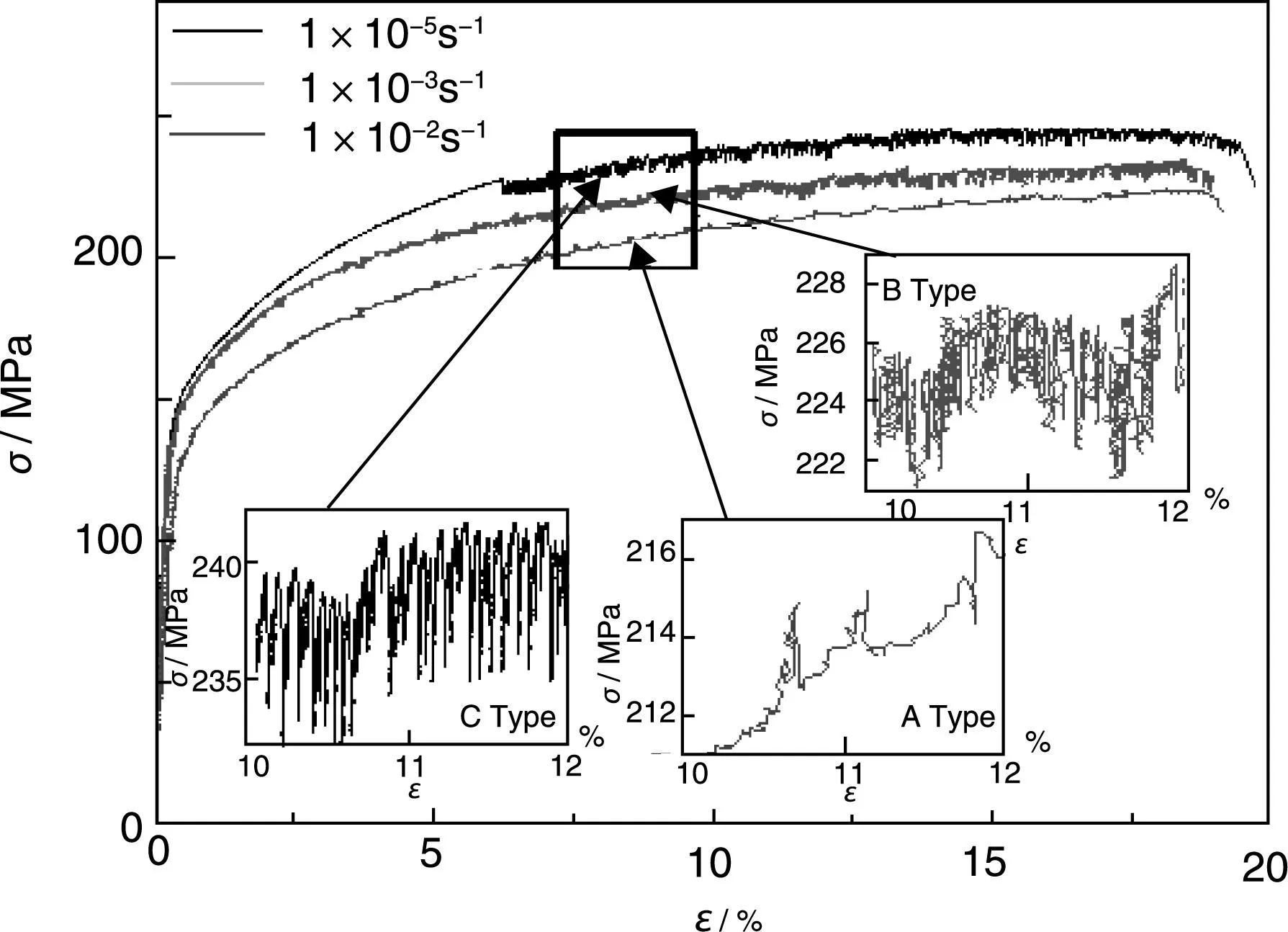

通常,材料在不同加載條件下出現PLC效應鋸齒波所對應的鋸齒幅值和密集程度會存在較大的差異。根據鋸齒密集程度及應力幅值的變化情況,可將鋸齒分為A型、B型和C型。江慧豐等研究表明,A型鋸齒的應力幅值變化較小,鋸齒間隔較大,且鋸齒較稀疏,主要在應變速率較大的情況下出現;C型鋸齒幅值變化較大,鋸齒間隔較小,但鋸齒較密集,主要在應變速率較低的情況下出現;B型鋸齒則介于A型和C型鋸齒之間[8-11]。依據傳播特征,可將鋸齒波分為隨機、跳躍和連續型[12]。在較低應變速率條件下,空域耦合作用較弱,鋸齒波的傳播特征為隨意型,且鋸齒幅值波動較大,鋸齒呈現C型特征。在較高應變速率條件下,空域耦合作用較強,鋸齒波的傳播特征為連續型,且鋸齒幅值波動較小,鋸齒呈現A型特征。在中間應變速率條件下,鋸齒將在基準線附近上下波動,且鋸齒幅值變化相對較大,鋸齒波的傳播特征為跳躍型,致使鋸齒呈現B型特征[13-14]。對于Al-2Mg和Al-0.9Mg合金而言[15],鋸齒波的類型隨臨界應變與應變速率的變化關系,如圖3。可見,在Al-Mg合金中低的Mg含量可使鋸齒類型由B型轉為A型時對應的應變速率減小,同時也會使其發生PLC效應的臨界應變量減小[15-16]。另外,根據引起PLC效應的本質差異,Brechet Y把PLC效應分為“偽PLC效應”和“真PLC效應”[17]。其中,由第二相引起的負應變速率敏感指數(SRS)而表現的PLC效應被稱為“偽PLC效應”;由固溶原子的作用而表現出的PLC效應被稱為“真PLC效應”[17]。

圖3 室溫下Al-2Mg和Al-0.9Mg合金臨界應變與應變速率關系[15]Fig.3 Plots of the critical strain vs applied strain rate of the Al-2Mg and Al-0.9Mg alloy at room temperature[15]

3PLC效應的研究和表征方法

為了研究PLC效應引起變形帶的空間特性,人們采用了各種觀測方法,如陰影法[15]、數字散斑法[16-21]、數字圖像法[22-25]、聲發射法[26-29]、有限元模擬法[30-31]和紅外測溫法[32-37]等。

傳統的實驗方法是用陰影法觀察拋光拉伸試件表面上留下的滑移線痕跡[38],確認剪切變形的存在和傳播過程,這一方法被證明具有很好的可重復性,其中不足之處在于試件表面一旦變得粗糙便不再“可用”,因此難以觀測因PLC效應引起變形帶的反復產生和傳播,無法得到變形帶內部的變形機制等重要信息。王聰用聲發射法研究了合金的鋸齒流變,在出現鋸齒流變現象的同時會出現聲發射特征峰[27]。聲發射特征峰是大量微觀缺陷在運動中提供的直接信息,結合頻譜分析和振幅分布的分析,可更深入探討鋸齒流變的微觀機制。近年來,隨著紅外熱成像技術的商業化普及,紅外測溫法已被用于對Al-4%Cu、Al-3.2%Cu和Al-Mg合金的PLC效應空域行為的研究[35-36, 38]。

4PLC效應鋸齒波形成的微觀機制

在對Al-Li單晶體鋸齒流變的研究中[39-49],田寶輝等報道A和B型鋸齒的出現是因自由運動的位錯被固溶原子釘扎和脫釘所致,而C型鋸齒的出現主要歸因于位錯運動初期即被釘扎和脫釘。在鋸齒發生初期,鋸齒波均在假想的載荷-位移曲線之下,屬C型鋸齒,常出現在較高的溫度或較低的應變速率,其特征為在應力大幅下降之前并無上升趨勢,而在A型或A+B型鋸齒出現前應力會有明顯的上升。在較低的溫度或較高的應變速率條件下,置換固溶體中固溶原子的擴散速率隨變形空位的產生而增大,變形至一定程度后固溶原子的擴散速率將滿足對可動位錯有效釘扎的最低要求,因而鋸齒流變產生時載荷會升高,致使A或A+B型鋸齒的形成。然而,在較高溫度或較低的應變速率條件下,溶質原子擴散速率較快或可動位錯移動速率較低,溶質原子有足夠時間向位錯周圍擴散實現有效釘扎。因此,變形一開始位錯就被固溶原子釘扎。當應力增大到一定程度后,被釘扎的位錯將在內應力的作用下脫釘,產生鋸齒流變載荷的下降,致使C型鋸齒的形成。

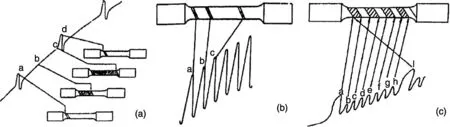

另外,錢忠武等報道A型鋸齒波是與PLC變形帶從試樣一端逐步擴展至另一端相聯系的[7, 50-56]。當PLC變形帶從一端擴展至另一端時,此次變形既已完成,但此時的外加載荷會上升至超過應力應變的正常水平,可促使試樣的另一端引發一個新的變形帶來使應力得到釋放和降低。隨著新變形帶在試樣中的向前擴展,載荷又會逐步升高,從而導致新的變形帶的不斷出現和擴展,但是這些新的變形帶一般都是在試樣的同一端形成并傳至另一端。可見,A型鋸齒波的一個重要特點為變形帶是在逐漸升高外力的作用下向前移動的,如圖4a。同時,隨著PLC變形帶在試樣中的逐漸形成和擴展,材料逐漸得到強化。對于B型鋸齒波而言,它的最大特點是變形帶生成后并不擴展,在變形帶中的可動位錯可以被釘扎,形成局部強化。為了使塑性變形能繼續進行下去,需要形成新的變形帶,但新變形帶的形成位置在試樣中是隨機的,如圖4b。相比而言,C型鋸齒波的特點介于A與B型波之間,具有在變形帶形成后并不擴展的特征。為了使塑性變形得以繼續進行,需不斷有新的變形帶形成。在應力應變曲線上,會出現許多細小且逐漸升高的“鋸齒”。然而,在C型鋸齒波中,新的變形帶是順序形成的,并逐漸從試樣的一端到達另一端的,如圖4c。可見,它具有與A型鋸齒波中一個變形帶由試樣的一端逐漸擴展至另一端的特征。當變形帶覆蓋整個試樣后,升高的外加應力又會在試樣的另一端引發一個新的變形帶,并重復上述過程,最終形成一種周期性的鋸齒波形。

圖4 A型(a),B型(b)和C型(c)鋸齒波及傳播方式[51]Fig.4 Type A(a),Type B(b) and Type C(c) serrations and the propagation modes[51]

5PLC效應的理論解釋

目前被廣泛接受的PLC效應的理論解釋是動態應變時效理論和位錯切割機制。所謂“應變時效”,就是金屬合金材料在塑性變形時或塑性變形后所發生的時效過程。最常見的是變形后的時效,叫做“靜態應變時效”(Static Strain Aging,簡稱SSA);而變形和時效同時發生的過程,則叫做“動態應變時效”(Dynamic Strain Aging,簡稱DSA)[51]。首先提出DSA理論的是Cotrell和Bilby[57],即在一定的溫度和應變速率下,溶質原子可擴散至可動位錯線周圍,起到釘扎位錯作用而阻礙其運動,當外加應力增加到可以克服這種阻力時,可動位錯將突然掙脫溶質原子氣團的束縛而自由運動,直到再次被擴散的溶質原子釘扎。位錯與溶質原子氣團之間“釘扎”和“脫釘”的反復進行,宏觀上表現為流變應力的鋸齒形振動。通常,動態應變時效的宏觀表現特征為[7]:①在應力-應變曲線上出現鋸齒波;②出現屈服應力平臺;③出現異常的應變-硬化關系;④出現很低甚至負的“應變速度敏感系數”。

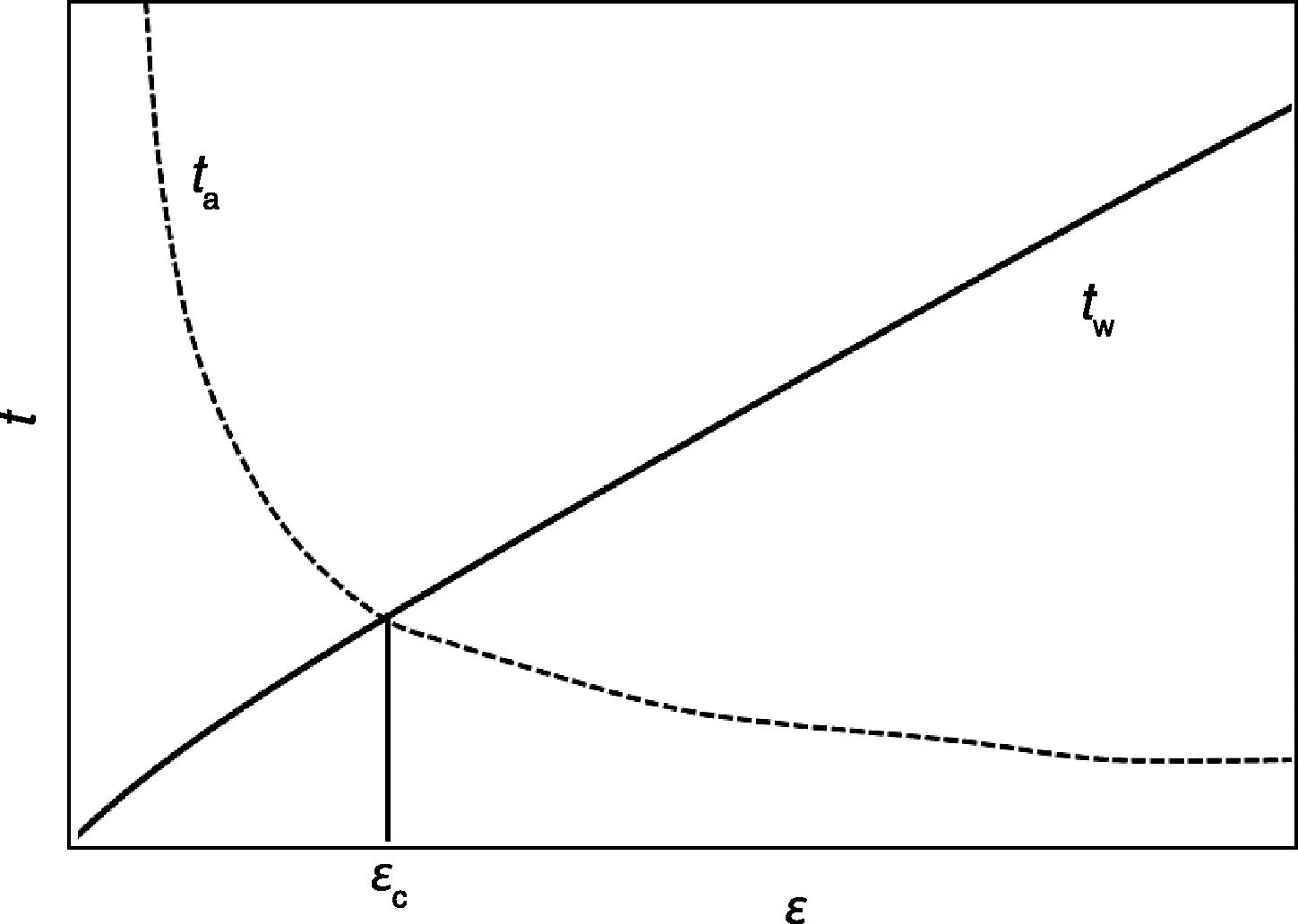

關于動態應變時效引起的PLC效應,學者們給出了多種解釋。McCormick等認為溶質原子可能并不具備與位錯相當的可動性,它是通過“管擴散”方式向暫時被障礙(如林位錯、晶界等)所阻攔或釘扎的可動位錯偏聚[58]。位錯核周圍的溶質原子濃度除依賴于溶質原子本身的可動性外,還依賴于位錯在障礙前的等待時間。Cottrell[59]和王聰[60]等認為,變形過程中位錯的運動是不連續的,只有當位錯的可動性與溶質原子擴散能力相近時,可動位錯將由于障礙的存在而做短時停留(釘扎)。隨著變形的進行,熱起伏作用將導致位錯脫釘,直到遇到下一個障礙。“ta”為溶質原子有效釘扎可動位錯所需擴散時間,“tw”可動位錯在障礙物處的停留時間,有效形成PLC效應的臨界條件可以表示為ta≈tw,如圖5。在塑性變形初期,位錯運動較快,tw較小,同時空位濃度也較低,溶質原子擴散能力較弱,ta較大,即ta>tw,可動位錯不能有效被釘扎,應力應變曲線是光滑的。隨著變形的進行,空位濃度增加,溶質原子擴散能力提高,位錯密度增加,可動位錯運動速率減慢。因此,勢必會存在一臨界應變εc,可使ta≈tw。此時,可動位錯能夠有效地被溶質原子釘扎,而較高應力下脫釘,應力松弛后可動位錯會被再次釘扎,往復進行,這種應力的突然升高和降低,在應力-應變曲線上則表現為鋸齒狀波動,這期間也伴隨著位錯的增殖,新形成的位錯也會參與這一往復過程,反映在應力應變曲線上是鋸齒波密集度和鋸齒幅值的改變。若在溶質原子擴散速度比位錯移動速度快的變形條件下(如高溫和低應變速率等),ta將會小于tw,溶質原子對可動位錯將起不到有效釘扎作用,應力-應變曲線也會呈現光滑特征。

圖5 ta和tw隨應變ε變化關系[60]Fig.5 Dependences of ta and tw on strain ε[60]

Picu等對Mg原子在Al基體中沿位錯擴散的原子尺度模擬研究表明,在沒有空位參與時,溶質原子擴散進行得非常緩慢,不能充分釘扎位錯[61]。對于DSA,他提出了新的解釋,即溶質原子在林位錯處形成團簇,而這些團簇對可動位錯的阻攔導致應力的上升,在更大的應力下位錯才能克服障礙繼續運動。應力降低后,新的團簇溶質原子會再次阻礙可動位錯的遷移而導致應力的上升,如此反復過程是產生鋸齒波的原因。Bross等則從位錯動力學出發并結合計算材料學解釋了PLC效應的產生,認為PLC現象的出現可以看作是從單個位錯的不規則運動向宏觀位錯群的轉變[62-63],所以有必要分析位錯間的長程彈性交互作用。位錯在受阻礙的時間內,可動位錯將受到朝向位錯芯核處遷移溶質原子額外的釘扎作用,而這些溶質原子又將造成可動位錯脫釘激活能的增加。宏觀上的表現就是應力的突然增加和鋸齒的產生。Korbel提出了非熱激活理論,認為位錯運動是非熱激活過程[64]。當可動位錯密度較低時,可動位錯間的作用力很小并可忽略,而位錯的運動速率卻很高;相反,當可動位錯密度足夠大時,位錯之間的相互影響明顯加強,位錯運動速率顯著降低,致使金屬材料的塑性變形會明顯集中并在試樣的局部位置產生不均勻變形。然而,該模型未考慮溶質原子在位錯運動中所起的作用。

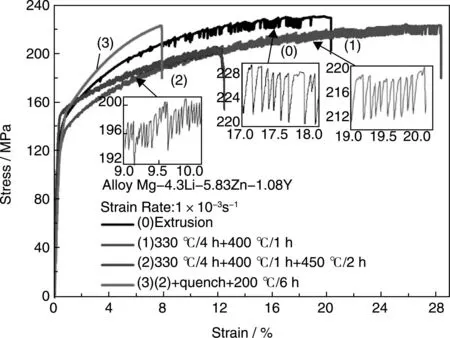

動態應變時效能夠引起金屬合金材料的PLC效應已被學者們廣泛接受,而金屬固溶體中第二相的析出與溶解的動力學過程對其塑性行為也有一定影響,可動位錯切割析出相也會導致PLC效應的發生[65-66]。與固溶處理后的樣品相比,時效析出相和位錯的交互作用會促進PLC效應的產生[67-70]。Kumar和Pink認為Al-Li合金中的PLC效應主要歸因于固溶原子和析出相與位錯的綜合交互作用,并將鋸齒形的應力-應變曲線分成前后兩部分[71]。在變形初始階段,出現的鋸齒形波動是由位錯和固溶原子的交互作用引起的,而在變形的中后期鋸齒形波動主要歸因于位錯對析出相的切割作用。根據鋸齒波波動的幅度,李廷取等將應力-應變曲線呈現的鋸齒波分為兩種,其中,小幅度鋸齒形波動的失穩現象是由固溶原子與位錯的交互作用引起的,而大幅度鋸齒形波動的失穩現象主要與變形孿晶有關[72-73]。然而,早期對Mg-Li-Zn-Y合金的PLC效應研究結果表明,時效處理后基體中和晶界處析出大量的第二相卻起到弱化合金PLC效應的作用[74-76],如圖6。另外,尹淼等證實孿晶并不是引起鎂鋰合金PLC效應的主導因素[77]。

圖6 不同熱處理狀態Mg-4Li-6Zn-Y合金拉伸曲線[74]Fig.6 Tensile curves of Mg-4Li-6Zn-Y alloy in different heat treatmentconditions[74]

迄今為止,學者們對PLC效應的本質及其產生的條件,提出了許多物理模型和理論。第1種主要考慮了溶質原子和運動位錯的相互作用;第2種不僅考慮溶質原子的擴散作用,還考慮了位錯的集體行為;第3種是利用連續介質塑性變形理論對動態應變時效進行了唯象的解釋;第4種是僅考慮位錯之間相互作用的模型;第5種則是詳細考慮了動態應變時效對流變應力影響的錢-蕭-李模型[7]。可見,關于PLC效應的理論解釋,學者們各執一詞,認識不統一,但都未離開溶質原子、可動位錯、林位錯、析出相、孿晶等之間的交互關系來闡釋自己的觀點。

6PLC效應的影響因素

影響PLC效應的因素有多種,尤其是固溶原子和變形溫度等。通常,純金屬中不存在PLC效應,這充分說明溶質原子是發生PLC效應不可或缺的因素。對于合金材料而言,位錯運動時所遇的阻力概括起來主要有以下3種:①位錯的點陣阻力,也就是位錯在完整晶體中運動的阻力;②位錯和其它位錯的交互作用;③位錯與溶質原子及第二相的交互作用。如圖7a,可以看出,隨著位錯線上能容納溶質原子飽和值的增大,出現負的應變速率敏感指數(SRS)的應變速率區間也相應地變寬。因此,合金中PLC效應的發生需要具有負的應變率敏感系數,即在特定的應變速率和溫度范圍內,其流變應力隨應變速率的增大而減小[8]。Fujita等研究了不同溶質濃度對Al-Mg合金鋸齒幅度的影響,揭示出鋸齒幅度隨固溶原子含量的增加而增大[78]。可見,只有當位錯的可動性與溶質原子的擴散能力相當時PLC效應才會出現[8]。對于淬火處理的合金材料而言,含有過飽和濃度的溶質原子,可提高溶質原子的擴散能力,從而增大對可動位錯的釘扎幾率。

合金材料中PLC效應的發生需要滿足一定溫度條件[7],如圖7b,當溫度低于T1(T1=-Qm/kln(a2/12D0),式中“Qm”為溶質原子偏聚的激活能;“a”為晶格常數;“D0”為擴散常數;“k”為Boltzmann常數)時溶質原子擴散速度極慢(甚至無法擴散),很難在有限的時間tw內形成足夠大的氣團;當溫度高于T2(T2=umax/kln(c0/cs),式中“umax”為溶質原子和位錯的最大交互作用能;“cs”為位錯線上的飽和溶質濃度;“c0”為溶質的平均濃度)時,溶質氣團將蒸發或不足以達到釘扎位錯所要求的濃度。因此,在這兩個溫度區間內不會出現PLC效應。溫度越低,原子擴散越困難,PLC效應發生時所需的臨界應變量也越大[7-8]。在對鎂鋰合金PLC效應的研究中[7],李傳強等發現在高溫變形條件下,擠壓態、固溶態和時效態Mg-Li-Zn-Y合金的PLC效應鋸齒幅值均明顯減弱[74-75]。

圖7 負SRS的應變速率區間與飽和溶質原子濃度Cm的關系(a)[8],出現鋸齒屈服的應變速率-溫度范圍(b)[7]Fig.7 Plots of the strain rate range of negative SRS vs saturation solute concentration Cm(a)[8], the strain rate-temperature range of serrated yielding(b)[7]

溫度升高對應力幅度的影響有兩個方面,其一是增大固溶原子的擴散速率,使位錯的時效程度在較短的時效時間內增大,較高應力下才能脫釘;其二是增大位錯的可動性,較低應力下就能脫釘。在對6013鋁合金的研究中,鄭玉林發現隨著變形溫度的升高,鋸齒應力幅值和鋸齒周期明顯降低,但延伸率略有增加[79]。在對Al-Li單晶體鋸齒流變行為的研究中,田寶輝等揭示出溫度對鋸齒的頻率和幅度的影響機制:① 溫度上升使位錯的熱起伏運動加劇,脫釘的可能性增加;②Li原子的擴散速率隨溫度的升高而增大,對位錯的釘扎更為容易;③交滑移更加頻繁的發生。所有這些因素使鋸齒頻率隨溫度的升高而上升[38]。

另外,初始位錯密度越高PLC效應越不易發生。例如,室溫下應變速率為6.67×10-5~6.67×10-2s-1時,熱軋態Mg-14.3Li-0.8Zn合金不會出現PLC效應,但固溶處理后將在同樣的變形條件下出現PLC效應[80]。晶粒長大在一定程度上也能弱化PLC效應[81-82]。對軋制態GZ31鎂合金進行不同溫度的退火處理后,吳迪等發現較大晶粒尺寸可減弱PLC效應[82]。此外,不同晶體結構也會對合金PLC效應產生一定的影響。例如,密排六方(HCP)結構的單相鎂鋰合金存在PLC效應[27, 60, 74-77],而密排六方(HCP)+ 體心立方(BCC)結構的雙相鎂鋰合金卻不存在PLC效應[74, 77, 83-84]。同時,應變速率也會影響PLC效應。早期的研究結果表明,應變速率不僅會改變Mg-Li合金PLC效應鋸齒波的類型,而且會影響其臨界應變速率[77, 74],如圖8。對于時效態Mg-Li-Zn-Y合金而言,當應變速率由1×10-2s-1降至1×10-4s-1時,PLC效應將會出現[77],如圖9。

圖8 Mg-4Li-6Zn-Y合金不同應變速率時拉伸曲線[77]Fig.8 Tensile curves of Mg-4Li-6Zn-Y alloy with different strainrates[77]

圖9 時效態Mg-4Li-6Zn-Y合金不同應變速率時拉伸曲線[74]Fig.9 Tensile curves of as-aged Mg-4Li-6Zn-Y alloy with different strain rates [74]

7結語

早期學者對PLC效應的研究結果表明,對金屬材料鋸齒屈服現象的研究雖然取得了一定的進展,但仍存在很多不足之處,主要體現在如下6個方面:(1)對PLC效應的認識深度不夠,大都只是對鋸齒現象的表觀描述,缺少直接實驗性證據;(2)實驗手段不足,雖然報道了多種實驗方法可以對PLC效應進行表征,但通常僅采用單個實驗方法,沒有綜合運用多種實驗手段對PLC效應進行多方位綜合表征;(3)理論解釋缺乏實驗性驗證,大都是根據實驗現象和材料的原始組織進行一些推測,并沒有給出實驗過程中材料微觀組織的動態演化做支撐。(4)雖然存在多種PLC效應的影響因素,但對這些影響因素的認識較淺,學者們各執一詞,沒有統一認識,且這些因素的影響程度如何、哪個是主導因素等并未澄清;(5)早期研究忽略了晶體結構對PLC效應的影響,而密排六方(HCP)、體心立方(BCC)、面心立方(FCC)等晶體結構材料的PLC效應微觀機制是否一致尚需進一步的實驗證據來證明;(6)在材料改進方面尚未找到有效弱化或消除PLC效應的方法。鑒于此,需要進一步結合多種實驗手段對PLC效應及其微觀機制進行系統深入的研究,需深入研究不同晶體結構及微觀組織對PLC效應的影響規律及作用程度,需確定PLC效應出現的臨界應變和溫度條件,以加深我們對PLC效應的理論認識深度,最終獲得可避免PLC效應的不同組織結構合金材料及其相應的加工處理工藝,進而使金屬材料的綜合力學性能和加工性能得以顯著改善。

參考文獻References

[1]Abbadi M,H?hner P,Zeghloul A.MaterialsScienceandEngineering:A[J],2002(1):194-201.

[2]Luders W.Dingler’sPolytechnischesJ[J],1860(5):18-22.

[3]Portevin A, Le Chatelier F.ComptesRendusHebdomadairesDesSeancesDeLAcademieDesSciences(Paris)[J],1925(177):311-313.

[4]Reed J M,Walter M E.MaterialsScienceandEngineering:A[J],2003(359):1-10.

[5]Klusemanna B,Fischer G,B?hlkec T,etal.InternationalJournalofPlasticity[J],2015(67):192-216.

[6]Xiong Shaomin(熊少敏),Zhang Qingchuan(張青川),Cao Pengtao(曹鵬濤).ActaMetallugicaSinica(金屬學報)[J],2009,45(7):892-896.

[7]Qian Kuangwu(錢匡武),Li Xiaoqi(李效琦),Xiao Lingang(蕭林鋼),etal.JournalofFuzhouUniversity(NaturalScience)(福州大學學報(自然科學版))[J],2001,29(6):8-23.

[8]Jiang Huifeng(江慧豐).ThesisforDoctorate(博士論文) [D]. Hefei: University of Science and Technology of China,2006.

[9]Jiang H F,Zhang Q C,Jiang Z Y,etal.JournalofAlloysandCompounds[J],2007(428):151-156.

[10]Jiang H F,Zhang Q C,Chen X D,etal.ActaMaterialia[J], 2007(55):2 219-2 228.

[11]Jiang H F,Zhang Q C,Wu X P,etal.ScriptaMaterialia[J],2006(54):2 041-2 045.

[12]Chihab K,Estrin Y,Kubin L P,etal.ScriptaMetallurgica[J],1987,21(2):203-208.

[13]Lebyodkin M,Dunin-Barkowskii L,Brechet Y,etal.ActaMaterialia[J],2000(48):2 529-2 541.

[14]H?hner P.MaterialsScienceandEngineering:A[J],1993(164):23-34.

[15]Chihab K,Fressengeas C.MaterialsScienceandEngineering:A[J],2003(356):102-107.

[16]Sarkar A,Charles L,Webber J,etal.PhysicsLettersA[J],2008(372):1 101-1 105.

[17]Brechet Y,Estrin Y.ScriptaMetallurgicaetMaterialia[J],1994,31(2):185-190.

[18]Xiang G F, Zhang Q C, Liu H W,etal.ScriptaMaterialia[J],2007,56(8):721-724.

[19]Jiang Huifeng(江慧豐),Zhang Qingchuan(張青川),Xu Yihao(徐毅豪),etal.ActaPhysicaSinica(物理學報)[J],2006,55(1):409-412.

[20]Jiang H F,Zhang Q C,Jiang Z Y,etal.ChinesePhysicsLetters[J],2005,22(1):99-102.

[21]Xiang G F,Zhang Q C,Liu H W,etal.ChinesePhysicsB[J],2006,15(10):2 378-2 384.

[22]Swaminathana B,Abuzaidb W,Sehitoglub H,etal.InternationalJournalofPlasticity[J],2015(64):177-192.

[23]Zdunek J,Brynk T,Mizera J,etal.MaterialsCharacterization[J],2008,59(10):1 429-1 433.

[24]Cheng T,Xu X H,Cai Y L,etal.OpticsandLasersinEngineering[J],2015(65):89-92.

[25]Co?r J,Manach P Y,Laurent H,etal.MechanicsResearchCommunications[J],2013(48):1-7.

[26]Miguel M C,Vespignani A,Zapperi S,etal.Nature[J],2001(410):667-671.

[27]Wang C,Li Z Q,Xu Y B,etal.JournalofMaterialScience[J],2007(42):3 573-3 579.

[28]Lebyodkin M A,Kobelev N P,Bougherira Y,etal.ActaMaterialia[J],2012(60):3 729-3 740.

[29]Vinogradov A,Lazarev A.ScriptaMaterialia[J],2012(66):745-748.

[30]Jobba M,Mishra R K,Niewczas M.InternationalJournalofPlasticity[J],2015(65):43-60.

[31]Benallal A,Berstad T,Bovik T,etal.InternationalJournalofPlasticity[J],2008(24):1 916-1 945.

[32]Bolke T,Bondár G,Estrin Y,etal.ComputationalMaterialsScience[J],2009(44):1 076-1 088.

[33]Ait-Amokhtar H,Fressengeas C,Boudrahem S.MaterialsScienceandEngineering:A[J],2008(488):540-546.

[34]Louche H,Vacher P,Arrieux R.MaterialsScienceandEngineering:A[J],2005(404):188-196.

[35]Ranc N,Wagner D.MaterialsScienceandEngineering:A[J],2005(394):87-95.

[36]Ranc N,Wagner D.MaterialsScienceandEngineering:A[J],2008(474):188-196.

[37]Cao Pengtao(曹鵬濤),Zhang Qingchuan(張青川),Xiao Rui(肖 銳),etal.ActaPhysicaSinica(物理學報)[J],2009,58(08):5 591-5 597.

[38]Zhang Qingchuan(張青川).JournalofUniversityofScienceandTechnologyofChina(中國科學技術大學學報)[J],2007,37(10):1 320-1 328.

[39]Tian Baohui(田寶輝),Lu Zheng(陸 政),Qiang Jun(強 俊),etal.JournalofAeronauticalMaterials(航空材料學報)[J],1998,18(2):1-7.

[40]Tian Baohui(田寶輝),Li Huanxi(李煥喜),Zhang Yonggang(張永剛),etal.ActaMetallugicaSinica(金屬學報)[J],1998,34(6):603-608.

[41]Tian Baohui(田寶輝),Li Huanxi(李煥喜),Zhang Yonggang(張永剛),etal.ChineseJournalofMaterialsResearch(材料研究學報) [J],1996,10(5):472-476.

[42]Tian Baohui(田寶輝),Zhang Yonggang(張永剛),Chen Changqi(陳昌麒).ActaMetallugicaSinica(金屬學報)[J],1996,32(3):249-253.

[43]Tian Baohui(田寶輝),Li Huanxi(李煥喜),Zhang Yonggang(張永剛),etal.ActaMetallugicaSinica(金屬學報)[J],1997,33(6):577-582.

[44]Tian Baohui(田寶輝),Wei Xuzhan(魏續占),Wang Keguang(王克光),etal.RareMetalMaterialsandEngineering(稀有金屬材料與工程)[J],1997,26(1):22-26.

[45]Tian Baohui(田寶輝),Li Huanxi(李煥喜),Zhang Yonggang(張永剛),etal.OrdnanceMaterialScienceandEngineering(兵器材料科學與工程)[J],1997,20(4):14-19.

[46]Tian Baohui(田寶輝),Li Huanxi(李煥喜),Zhang Yonggang(張永剛),etal.RareMetalMaterialsandEngineering(稀有金屬材料與工程)[J],1996,25(6):28-31.

[47]Tian Baohui(田寶輝),Li Huanxi(李煥喜),Zhang Yonggang(張永剛),etal.ChineseJournalofMaterialsResearch(材料研究學報)[J],1996,10(4):388-392.

[48]Tian B H,Zhang Y G,Chen C Q.MaterialsScienceandEngineering:A[J],1998(247):263-269.

[49]Tian B H,Zhang Y G,Chen C Q.MaterialsScienceandEngineering:A[J],1998(254):227-233.

[50]Chen Wenzhe(陳文哲),Peng Kaiping(彭開萍),Qian Kuangwu(錢匡武).JournalofFuzhouUniversity(NaturalScience)(福州大學學報(自然科學版))[J],1991,19(1):72.

[51]Qian Kuangwu(錢匡武),Peng Kaiping(彭開萍),Chen Wenzhe(陳文哲).JournalofFujianUniversityofTechnology(福建工程學院學報)[J],2003,1(1):4-8.

[52]Chen Wenzhe(陳文哲),Qian Kuangwu(錢匡武).ActaMetallugicaSinica(金屬學報)[J],1989,25(2):A132-136.

[53]Chen Wenzhe(陳文哲),Qian Kuangwu(錢匡武).MetalScienceandTechnology(金屬科學與工藝)[J],1989,8(3-4):1-7.

[54]Qian Kuangwu(錢匡武).JournalofFuzhouUniversity(NaturalScience)(福州大學學報(自然科學版))[J],1988,16(2):57-63.

[55]Peng Kaiping(彭開萍),Chen Wenzhe(陳文哲),Qian Kuangwu(錢匡武).ActaMetallugicaSinica(金屬學報)[J],1993,29(6):A283-288.

[56]Peng Kaiping(彭開萍),Chen Wenzhe(陳文哲),Qian Kuangwu(錢匡武).JournalofFuzhouUniversity(NaturalScience)(福州大學學報(自然科學版))[J],1998,26(2):76-80.

[57]Cotrell A H,Bilby B A.ProceedingsofthePhysicalSocietyofLondonSeriesA[J],1949(62):49-62.

[58]McCormick P G.ActaMetallurgica[J],1972(20):351-354.

[59]Cotrell A H.PhilosophicalMagazine[J],1953(44):829-832.

[60]Wang Cong(王 聰),Xu Yongbo(徐永波),Han Enhou(韓恩厚),etal.ActaMetallurgicaSinica(金屬學報)[J],2006,42(2):191-194.

[61]Picu R C.ActaMaterialia[J],2004(52):3 447-3 456.

[62]Wang Cong(王 聰).ThesisforDoctorate(博士論文) [D].Shenyang:University of Chinese Academy of Sciences,2006.

[63]Bross S,Hahner P,Steck E A.ComputationalMaterialsScience[J],2003(26):46-55.

[64]Korbel A,Martin P.ActaMetallurgica[J],1988(36):2 575-2 581.

[65]Hu Qi(胡 琦),Zhang Qingchuan(張青川),Fu Shihua(符師樺),etal.ActaPhysicaSinica(物理學報)[J],2011,60(9):0962 011-0962 018.

[66]Chmelik F,Pink E,Krol J,etal.ActaMaterialia[J],1998(46):4 435-4 442.

[67]Li H X,Park J K.MaterialScienceandEngineering:A[J],2000(280):156-160.

[68]Thevenetd D,Milha-touatim M,Zeghloula A.MaterialScienceandEngineering:A[J],1999,266(1-2):175-182.

[69]Pink E,Kumar S,Tian B.MaterialScienceandEngineering:A[J],2000,280(1):17-24.

[70]Kumar S,Shabadi R,Patel M M.MaterialsScienceandTechnology[J],2003(19):1 344-1 348.

[71]Kumar S,Pink E.ActaMaterialia[J],1997(45):5 295-5 301.

[72]Li Tingqu(李廷取),Liu Xiangling(劉祥玲),Meng Fanyan(孟凡巖),etal.JournalofJilinInstituteofChemicalTechnology(吉林化工學院學報)[J],2013,30(11):59-61.

[73]Li T Q,Liu Y B,Cao Z Y,etal.JournalofAlloysandCompounds[J],2011(509):7 601-7 607.

[74]Zu Tingting(祖婷婷).ThesisforDoctorate(博士論文) [D].Beijing:University of Science and Technology Beijing,2013.

[75]Li C Q,Xu D K,Zu T T,Han E H,Wang L.JournalofMagnesiumandAlloys,2015 (3):106-111.

[76]Li C Q,Xu D K,Han E H,etal.MaterialsScienceandEngineering:A,2015(3):106-111.

[77]Yin Miao(尹 淼).ThesisforDoctorate(博士論文) [D].Shenyang:Shenyang Aerospace University,2013.

[78]Fujita H,Tabata T.ActaMetallurgica[J],1977,25(7):793-800.

[79]Zheng Yulin(鄭玉林),Tan Chengyu(譚澄宇),Zheng Xuebin(鄭學斌),etal.LightMetals(輕金屬)[J],2007(8):49.

[80]Wu S K,Chien C,Yang C S,etal.MaterialsScienceandEngineering:A[J],2014(605):33-38.

[81]Charnock W.PhilosophicalMagazine[J],1968(18):89-99.

[82]Wu D,Chen R S,Han E H.MaterialsScienceandEngineering:A[J],2012(532):267-274.

[83]Xu D K,Zu T T,Yin M,etal.JournalofAlloysandCompounds[J],2014(582):161-166.

[84]Xu D K,Liu L,Xu Y B,etal.ScriptaMaterialia[J],2007(57):285-288.

(編輯惠瓊)

Research Progress on the Plastic InstabilityPhenomenon of Metal Materials

XU Daokui1,LI Chuanqiang1,2,HAN Enhou1,Wang Lei2

(1.Environmental Corrosion Center, Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China)(2.School of Materials and Metallurgy, Northeastern University, Shenyang 110819, China)

Abstract:The phenomenon of plastic instability or Portevin-Le Chatelier (PLC) effect showing a serrated wave on the stress-strain curve and accompanied with the propagation of strain localization in space can widely occur in many metal materials and induce sags and crests on the surface of materials during serrated flow, resulting in a degradation of the whole plasticity. On the basis of its space-time characteristics, the serrated wave can be divided into A, B and C types. At present, it mainly exists two main theoretical models, i.e. dynamic strain aging (DSA) and dislocation cutting mechanism for the explanation of the PLC effect. In this paper, the emphasis will be put on the research progress of the PLC effect occurred in the traditional metal materials. Moreover, the recent research work about effects of microstructure, strain rate, stress state and micro mechanism on the PLC effect of metallic materials are reviewed and concluded. Finally, the existing problems in the current study, the research emphasis,direction in the future are also pointed out.

Key words:metal materials; Portevin-Le Chatelier effect; serrated flow; dynamic strain aging (DSA)

中圖分類號:TG131

文獻標識碼:A

文章編號1674-3962(2016)03-0219-08

DOI:10.7502/j.issn.1674-3962.2016.03.08

基金項目:國家自然科學基金資助項目(51171192,51271183,51301172);科技部973計劃項目(2013CB632205);中國科學院金屬研究所創新基金

收稿日期:2015-02-11

第一作者:許道奎,男,1980年生,研究員,Email:dkxu

@imr.ac.cn