660MW汽輪機潤滑油系統存在問題分析及改造對策

秦海龍

摘 要:該文分析了某電廠660MW汽輪機潤滑油系統存在的問題,通過對同類型機組發生斷油燒瓦的事故分析論證,制定了潤滑油系統的改造方案并進行了改造,從而有效地防止了汽輪機斷油燒瓦的惡性事故的發生。

關鍵詞:660MW汽輪機;潤滑油系統;問題;分析;改造

DOI:10.16640/j.cnki.37-1222/t.2016.09.041

1 前言

某電廠擴建工程1號機組為1×660MW超臨界發電機組,汽輪機是由哈爾濱汽輪機廠(以下簡稱哈汽)生產,其型號為CLN660-24.2/566/566,整體工程是由東北電力設計院設計,與大唐金竹山電廠3號機組、大唐調兵山電廠2號機組為哈汽生產的同類型機組,上述兩臺機組先后于2010年7月12日和26日因為潤滑油系統故障發生汽輪機斷油燒瓦事故。這兩起事件暴露出哈汽生產的該類型機組汽輪機潤滑油系統存在著安全隱患,本文詳細地分析了該類型汽輪機潤滑油系統存在的安全隱患,制定了可靠的改造對策,有效的防止了汽輪機斷油燒瓦事故發生。

2 潤滑油系統簡介及存在的問題

2.1 潤滑油系統簡介

2.1.1 潤滑油機械系統簡介

潤滑油機械系統簡圖如圖1所示,分別設計有主油泵、交流潤滑油泵、直流潤滑油泵、滑油器、濾網、冷油器、射油器等設備。原潤滑油系統設計為,直流事故油泵、交流潤滑油泵、二級注油器油管路,都是通過冷油器、滑油過濾器后向系統供油。機組正常運行時,由二級注油器對系統供油,當潤滑油壓低于0.08MPa時,交流潤滑油泵聯動;當潤滑油壓低于0.07MPa時,直流油泵聯動;當潤滑油壓低于0.06MPa時,汽輪機跳閘停機。

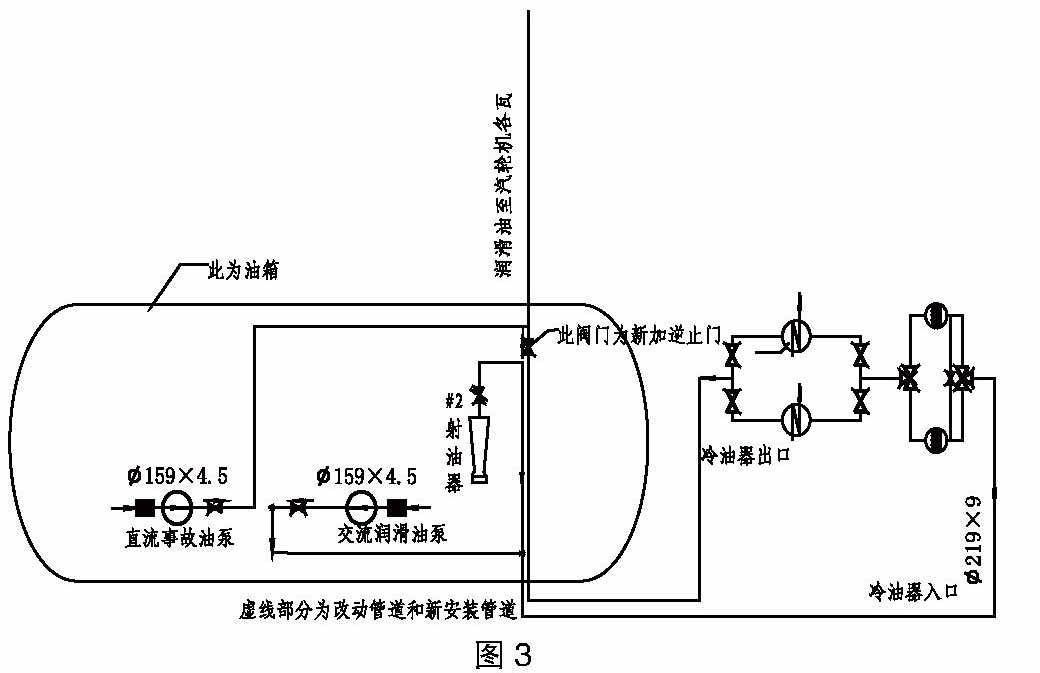

2.1.2 潤滑油熱工保護系統簡介

潤滑油熱工保護系統簡圖如圖2所示,共由4套裝置構成,其中試驗塊A和試驗塊B均從前箱主油泵出口處取樣,試驗塊C和聯跳盤車壓力開關從6瓦潤滑油母管處取樣;試驗塊A中壓力開關1-4用于汽輪機跳閘,邏輯為四取二,定值為0.06MPa;試驗塊B中壓力開關1和試驗塊C中壓力開關1用于聯鎖交流潤滑油泵、高壓備用密封油泵,邏輯為“或”,定值為0.08MPa;試驗塊B中壓力開關2和試驗塊C中壓力開關2用于聯鎖直流潤滑油泵,邏輯為“或”,定值為0.07MPa;聯跳盤車裝置壓力開關定值為0.03MPa。

2.2 潤滑油系統存在的問題分析

(1)在運行中如果冷油器發生漏泄,可能發生系統斷油或系統油壓降低,導致斷油燒瓦;

(2)系統中有二個潤滑油切換閥,任何一個切換閥出現故障,都可能發生系統斷油或系統油壓降低,導致斷油燒瓦;

(3)在機組運行中冷油器、滑油過濾器,都需要進行清掃,在系統切換和清掃時,可能發生系統斷油或系統油壓降低,導致斷油燒瓦;

(4)在系統運行時,如果交流潤滑油泵、二級注油器出口逆止門發生故障,也可能發生系統斷油或系統油壓降低,導致斷油燒瓦。

通過上述分析可以得出結論,當發生上述故障時,潤滑油壓低保護聯鎖直流潤滑油泵啟動,也不能夠保持汽輪機正常供油,勢必發生汽輪機斷油燒瓦事故。

3 潤滑油系統改造方案

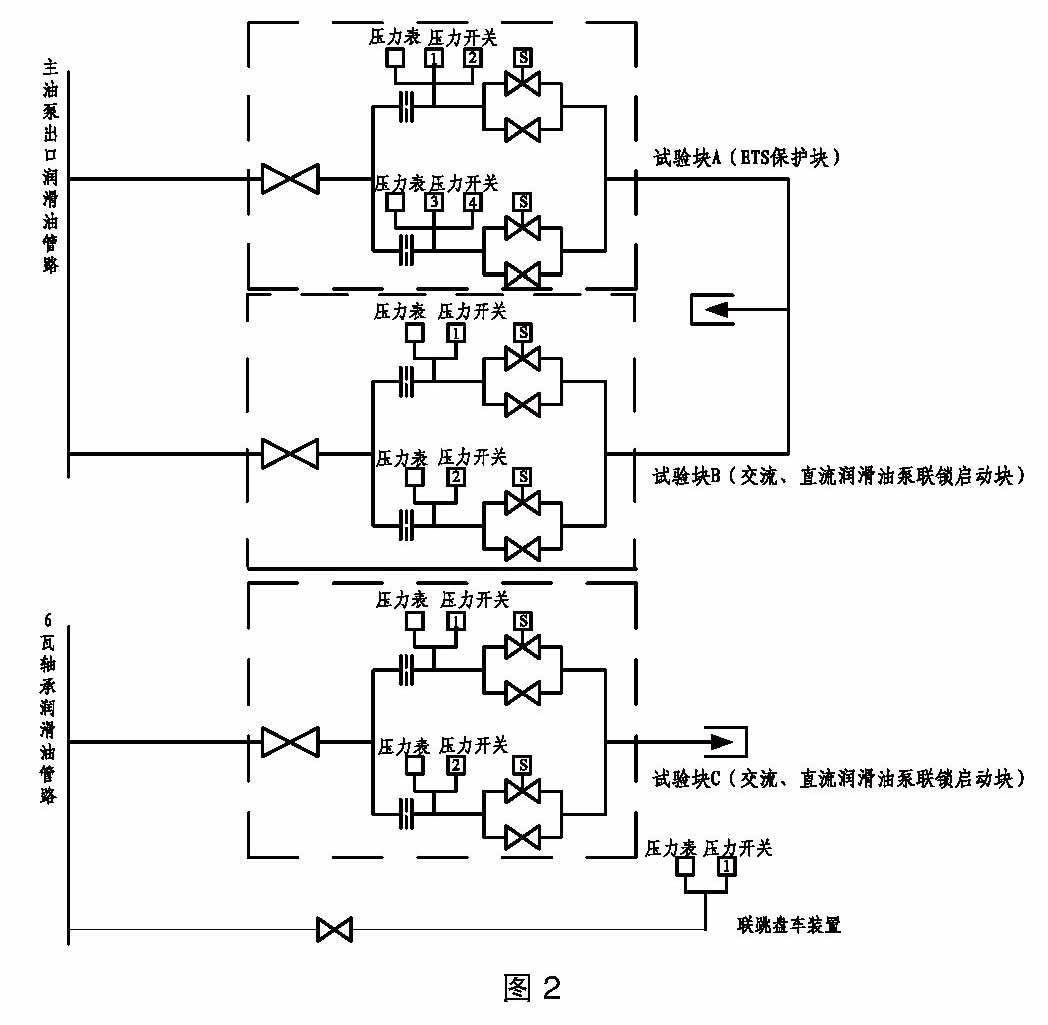

3.1 潤滑油系統機械部分改造方案如下

(1)將交、直流潤滑油泵出口管路,在距離出口逆止門后最近處斷開、三通取消,將直流潤滑油泵出口管道直接連接至潤滑油供油母管上,改造后當直流油泵聯動后,將直接對潤滑油系統出口母管供油,出口管道油不再經過滑油系統潤滑油過濾器、冷油器,保證機組安全停機。

(2)將交流潤滑油泵出口管道連接至原潤滑油母管上,使交流潤滑油泵出口油經過滑油過濾器、冷油器后再向潤滑油母管供油。

(3)在直流潤滑油泵出口管道與潤滑油母管碰口處的潤滑油母管最近處,加裝管道逆止閥,當加裝的管道逆止閥前的潤滑母管路設備出現漏泄時,直流潤滑油泵啟動后潤滑油不至于從漏泄處漏出,保證系統維持正常供油。詳細見圖3。

(4)將直流泵葉輪車削,使出口壓力比設計值低0.07—0.1 MPa,這也就是系統改造后因為直流潤滑泵供油不再經過冷油器等設備減少的油阻值,避免直流油泵運行后系統出現超壓現象。

在潤滑油系統完成上述改造后,當出現潤滑油壓降低直流油泵啟動后,如果汽輪機沒有跳閘,因為直流油泵供油沒有經過冷油器,勢必會造成潤滑油溫度很快升高,使汽輪機軸瓦因溫度迅速升高損壞。所以潤滑油系統在直流油泵啟動后必須立即停機,因此應對潤滑油系統熱工保護部分進行改造。

3.2 對潤滑油熱工保護系統和定值改造方案如下

(1)潤滑油壓低保護跳閘邏輯及定值修改:試驗塊A中四個壓力開關定值0.06 MPa保持不變,潤滑油壓低跳閘邏輯四取二保持不變。

(2)直流潤滑油泵聯鎖邏輯及定值修改:將試驗塊B中壓力開關2和試驗塊C中壓力開關2聯鎖直流潤滑油泵啟動的邏輯“或”關系取消,改由試驗塊1中四個壓力開關做四取二邏輯在跳閘汽輪機同時聯鎖啟動直流油泵,直流油泵聯鎖保護定值修改為0.06 MPa。即實現在直流潤滑油泵聯鎖啟動同時汽輪機跳閘,避免直流油泵啟動后造成軸瓦溫度升高事件,實現安全停機。

(3)交流油泵、高壓備用密封油泵聯鎖邏輯及定值修改:將交流油泵、高壓備用密封油泵聯鎖邏輯修改為,試驗塊B中壓力開關1或2、試驗塊C中壓力開關1或2任意動作聯鎖交流油泵、高壓備用密封油泵啟動,即“或”邏輯;交流油泵、高壓備用密封油泵聯鎖定值修改為0.07MPa,即將試驗塊B中壓力開關2、試驗塊C中壓力開關2定值修改為0.07MPa。

(4)聯跳盤車回路和定值保持不變。

4 改造后的效果

潤滑油系統改造工作于2010年10月份完成,各項設備試運合格,均達到改造的預期效果,并順利通過了各項事故模擬試驗,機組運行至今穩定。通過對機組潤滑油壓系統的改造,完全消除了原潤滑油系統中存在的安全隱患,避免了汽輪機斷油燒瓦事故發生,提高了機組安全可靠性。