160噸輪胎式提梁機液壓系統分析和改進

陳忱 吳春慧 程海華 蘇杰

摘 要:介紹了160噸輪胎式提梁機的液壓系統原理,介紹了負載敏感系統的兩種形式,通過分析比較了閥前補償和閥后補償在提梁機液壓系統的適用性,得出采用閥后補償的負載敏感系統對該提梁機有更好的經濟性。

關鍵詞:輪胎式提梁機;負載敏感系統;閥前補償;閥后補償

DOI:10.16640/j.cnki.37-1222/t.2016.09.060

0 引言

中鐵工程機械研究設計院研制的MDEL160型輪胎式提梁機適用于鐵路預制T型梁的起吊、運輸、裝車等工作。該提梁機的的行走、轉向和支腿等系統為液壓傳動并在行業內率先采用了開式行走的方案,用開式變量泵為行走、轉向和支腿等系統提供油源,通過閥前補償的負載敏感多路閥控制馬達和液壓缸動作。若采用閥后補償的負載敏感多路閥進行控制,可以選用更小排量的負載敏感開式泵,降低系統能耗和整機成本。

1 主要動作液壓系統原理

MDEL160型輪胎式提梁機液壓系統采用兩側對稱布置,每側系統的執行元件包含:2個行走液壓馬達、4個轉向油缸、2個支腿油缸。由電機帶動1臺130ml/r的開式變量泵供油,用負載敏感多路閥進行控制,見圖1。

提梁機在某一個典型的提梁、落梁周期內的動作順序為:縱向行走→伸支腿→輪組90度轉向→縮支腿→橫向行走→提梁→橫向行走→落梁→橫向行走(前往下一個梁位)。整機行走時,如果姿態需要調整,會同時進行轉向動作;支腿油缸一般在輪組90度轉向前伸出,轉向以后縮回,不和其他液壓執行元件同時動作。

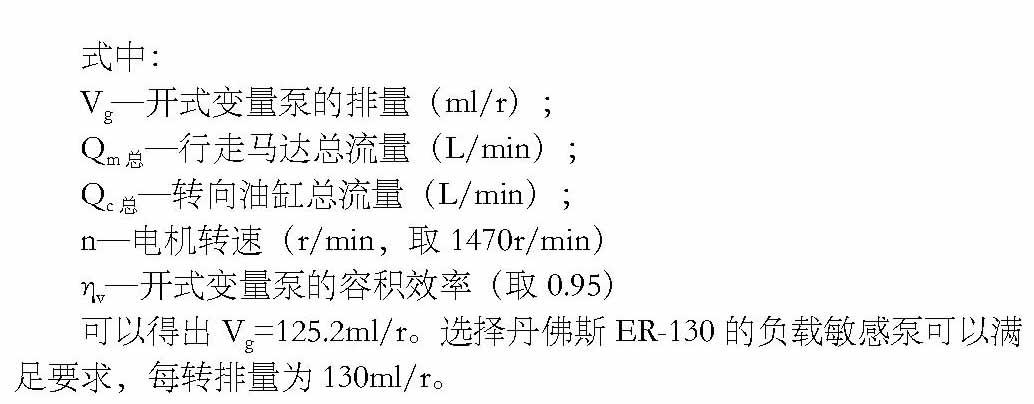

開式變量泵的流量必須保證行走馬達和轉向油缸同時工作,根據整機的行走速度和轉向速度要求,單側的行走馬達需要流量為74.8L/min,4個轉向油缸需要的總流量為100L/min,開式系統采用閥前補償的負載敏感系統,所以開式變量泵的排量需要滿足公式(1):

可以得出Vg=125.2ml/r。選擇丹佛斯ER-130的負載敏感泵可以滿足要求,每轉排量為130ml/r。

2 負載敏感系統的兩種形式

負載敏感技術就是將負載所需的壓力、流量與泵源的壓力流量匹配起來以最大程度提高系統效率的一種技術[1]。這種技術通常由負載敏感泵和負載敏感多路閥等組成回路,其液壓泵的壓力和多個負載中的最大負載相適應, 通過負載敏感閥內置的壓力補償閥對小負載壓力進行補償,從而滿足多個執行元件與負載無關的流量要求。根據壓力補償閥的位置不同,分兩種控制方式。

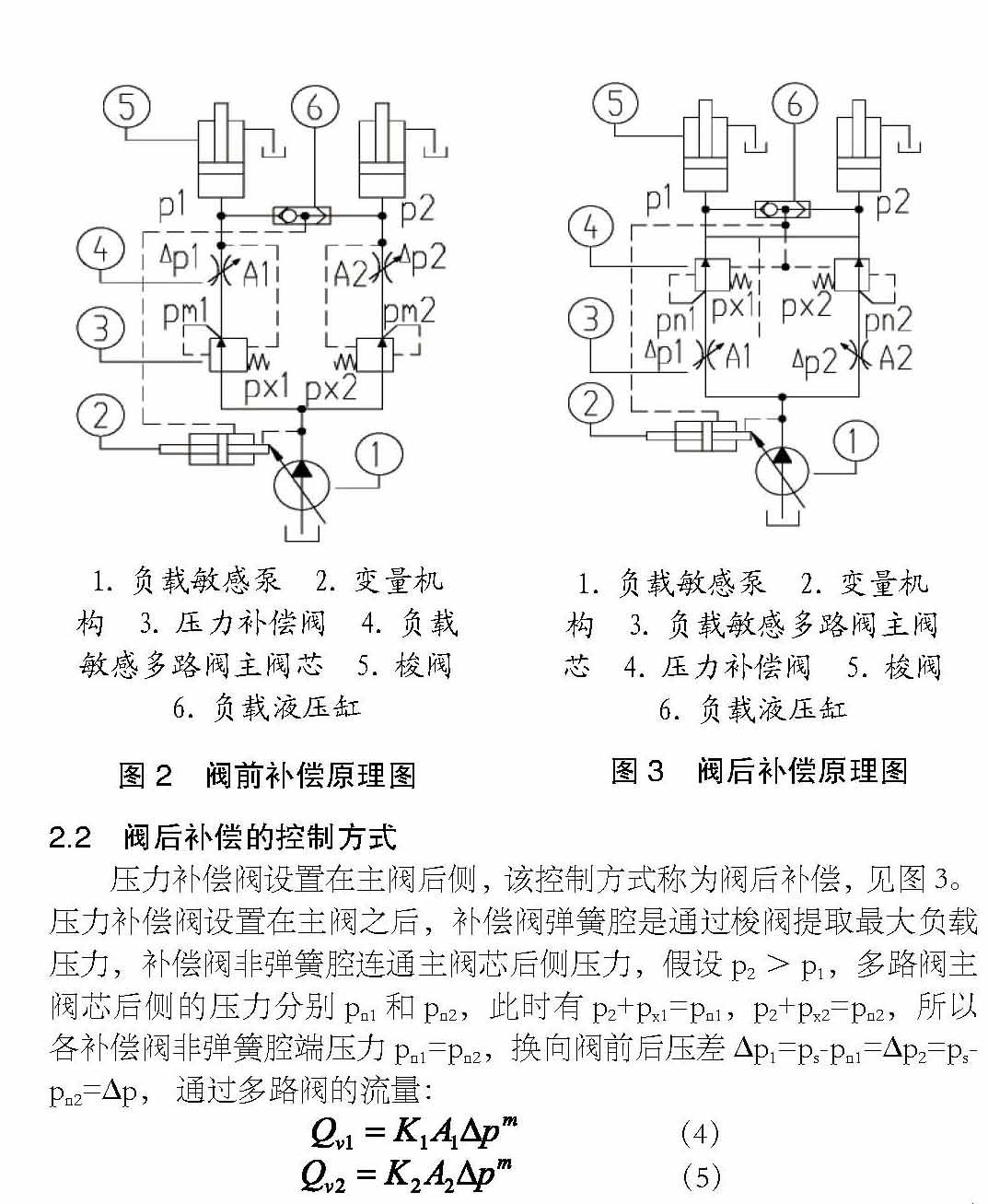

2.1 閥前補償的控制方式

壓力補償閥設置在主閥前側,該控制方式稱為閥前補償,見圖2。

壓力補償閥的彈簧設定壓力為px1和px2(一般有px1=px2),多路閥主閥前側的壓力分別pm1和pm2,有pm1=p1+ px1,pm2=p2+ px2,主閥前后壓差為Δp1= pm1-p1= px1,Δp2= pm2-p2= px2,假設p2>p1,最大負載壓力p2反饋到開式泵上的補償閥,開式泵的出口壓力調節至ps,節流口的流量特性[2]為:

可得出兩片多路閥的流量與主閥開度和前后的壓差成正比,當系統流量不飽和時,主閥的前后壓差等于補償閥的彈簧設定壓力(為定值),此時多路閥的流量只與主閥的開度成正比;如果液壓泵提供的流量飽和時,液壓油會先流向負載低的多路閥,負載高的一片多路閥壓差無法達到補償閥的彈簧設定值,通過其主閥的流量減少,負載高的執行元件的運動速度會減小直到停止。一般來說,提梁機行走時,行走馬達的壓力要高于轉向壓力,如果開式泵的流量不夠,就會出現轉向正常但行走速度突然變慢的情況,會對設備的結構和T型梁造成很大沖擊。

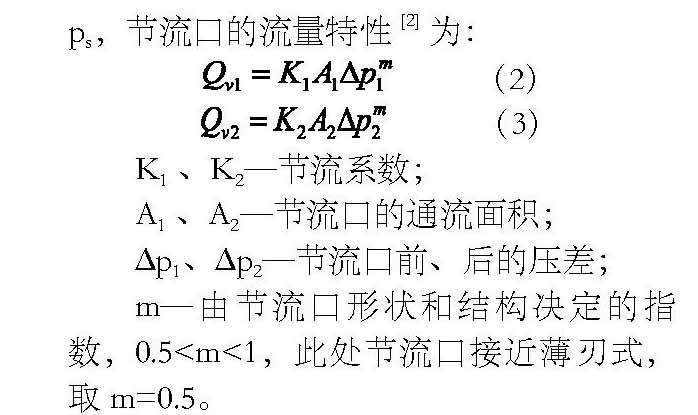

2.2 閥后補償的控制方式

壓力補償閥設置在主閥后側,該控制方式稱為閥后補償,見圖3。

壓力補償閥設置在主閥之后,補償閥彈簧腔是通過梭閥提取最大負載壓力,補償閥非彈簧腔連通主閥芯后側壓力,假設p2>p1,多路閥主閥芯后側的壓力分別pn1和pn2,此時有p2+px1=pn1,p2+px2=pn2,所以各補償閥非彈簧腔端壓力pn1=pn2,換向閥前后壓差Δp1=ps-pn1=Δp2=ps-pn2=Δp, 通過多路閥的流量:

即通過各多路閥的流量和主閥的開度以及前后的壓差有關。當系統在流量飽和時多執行元件同時動作的情況下,液壓泵的補償閥無法達到調定壓差,壓力Δp 減小,由于壓力補償閥中彈簧腔壓力p2不變,系統壓差Δp1和Δp2將相應減小,基于閥后補償多路閥的控制系統具有抗流量飽和作用,即使未采取任何附加措施,當發生流量飽和時也能實現按比例降低各執行機構速度的功能[3],不會出現最大負載執行元件停止運動的情況。

由于行走馬達需要流量為74.8L/min,4個轉向油缸需要的總流量為100L/min,在行走和轉向同時動作時,若流量不飽和,進行等比例的流量分配,可選用ER-100的開式變量泵,最大排量為100ml/r,根據公式(1),此時泵能提供的流量為140L/min,按照等比例分配可以給行走馬達分配60L/min,給轉向油缸分配80L/min。在提梁機做轉向調整的時候,行走速度降低一點反而更有利于整機平穩, T型梁的穩定性也更好。選擇更小一檔排量的負載敏感開式泵,可以降低液壓系統能耗和整機制造成本。

3 結論

MDEL160噸輪胎式提梁機原采用2臺130ml/r的開式變量泵為行走、轉向和支腿等系統提供油源,通過閥前補償的負載敏感多路閥控制執行元件動作。閥后補償的多路閥經過多年的技術積累,價格已經接近閥前補償的多路閥;采用閥后補償方式進行控制,可以將開式泵的排量減小到100ml/r,降低液壓系統能耗和整機制造成本。

參考文獻:

[1]黃新年,張長生,陳忠強.負載敏感技術在液壓系統中的應用[J].流體傳動與控制,2007(05):28-30.

[2]陳奎生.液壓與氣壓傳動[M].武漢理工大學出版社,2001(01):87-88.

[3]劉偉,徐兵,楊華勇,朱曉軍.LUDV多路閥的挖掘機電液流量匹配控制系統特性[J]. 浙江大學學報(工學版),2012(8):1360-1368.

作者簡介:陳忱(1984-),男,湖北襄陽人,碩士研究生,工程師,研究方向:機械電子工程。