鐵磁性材料熱損傷的渦流檢測

李俊江,崔衛東,王家幫

(河南省鍋爐壓力容器安全檢測研究院, 鄭州 450016)

?

鐵磁性材料熱損傷的渦流檢測

李俊江,崔衛東,王家幫

(河南省鍋爐壓力容器安全檢測研究院, 鄭州 450016)

摘要:熱損傷會導致鐵磁性材料組織、力學性能等發生改變,進而影響承壓設備安全性,而表征此類失效模式的方法較少。使用自制渦流檢測探頭及系統,對不同熱損傷程度的試塊進行掃查,分析了檢測信號(ΔL,ΔR)的變化規律。結果表明:兩變化量均隨熱損傷程度的增加呈遞增趨勢,且ΔL變化較ΔR明顯,根據ΔL可表征熱損傷范圍和大小。上述結論有望在承壓設備安全運行中得到實際應用。

關鍵詞:熱損傷;渦流檢測;激勵頻率;承壓設備

工業和生活用鍋爐等常年承受熱量的特種設備構件易出現裂管、爆管等重大事故,而引起此類事故的根本原因就是其受熱部位在熱量交替變換的過程中產生了熱損傷,進而導致材料發生重大變化,無法滿足設計要求[1-2]。

常用的熱損傷檢測方法主要有酸洗法、磁粉檢驗、熒光滲透檢驗、X射線衍射法等,但這些方法對熱損傷程度的表征都存在一定缺點,如破壞在用設備,無法定量,靈敏度、準確度不高、檢測過程耗時、不方便,檢測內容單一等。基于電磁感應的渦流檢測法具有無損、定量、準確、方便、快捷等優點,可應用于表征鐵磁性材料中熱損傷部位和大小,從而對特種設備的安全進行評價[3-6]。

目前,國內外將此方法應用于裂紋等缺陷檢測的研究較多,而應用于表征熱損傷方面的研究較少[7-8]。筆者使用自制渦流檢驗系統,分析了渦流信號經過熱損傷區域的變化特征,為承壓設備的安全運行提供了技術支持。

1渦流檢測原理

渦流檢測時將試樣放在通有交流電的線圈中或者接近線圈,由線圈產生一個交變磁場;在交變磁場的作用下,金屬試樣上會感應出渦流,渦流也會產生相應的磁場;這個磁場與交變磁場相互作用,導致原磁場發生變化,使線圈內的磁通發生變化,從而改變線圈的阻抗。工件的各種變化(如尺寸、電導率、內部組織結構等)都會改變渦流的密度和分布,從而改變線圈的阻抗。

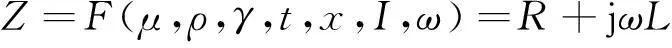

線圈阻抗的變化,同時與電渦流效應和靜磁學效應有關,即與金屬導體的磁導率、電導率、幾何形狀、線圈的幾何參數,激勵電流頻率以及線圈到金屬導體的距離等參數有關。假定金屬導體是均質的,其性能是線性和各向同性的,而線圈等系統的物理性質通常可由磁導率μ、電導率ρ、尺寸因子γ、溫度t、距離x、激勵電流I和頻率ω等參數來描述,則線圈的阻抗Z可用如下函數表示:

(1)

假設μ,ρ,γ,t,I,ω不變,則Z為線圈與被測導體距離x的單值函數。由于導體中的電渦流難以直接測量,但可通過測量渦流產生的磁場使原線圈的Z的變化來測量距離x,再將Z的變化通過測量電路轉化成電壓信號[9]。

等效電路圖如圖1所示。圖中R1和L1為線圈的直流電阻和電感;R2和L2為金屬導體的電阻和電感;U為激勵電壓;M為線圈與導體之間的互感系數,且隨著二者間距x的縮短而增大。根據克希霍夫平衡方程式可得到線圈受金屬導體影響后的等效阻抗為[10]:

(2)

圖1 電渦流探頭的等效電路

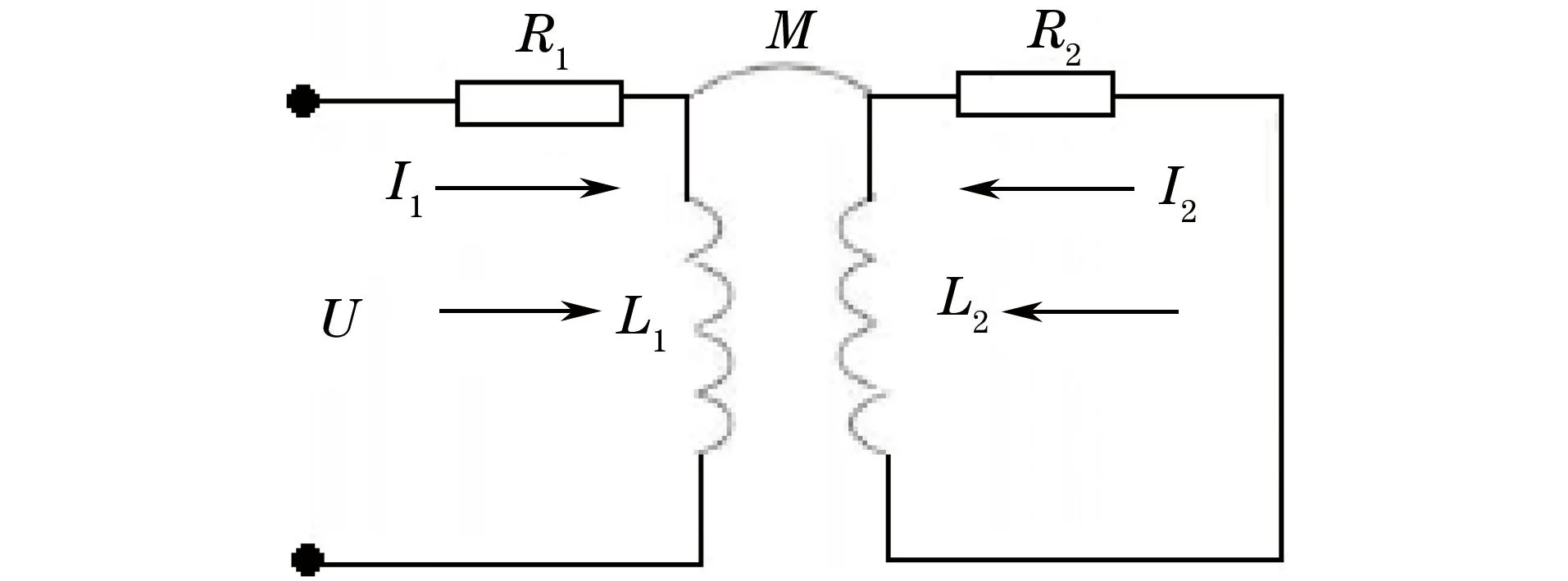

圖2 渦流檢測系統結構示意

2渦流檢測系統

檢測系統如圖2所示,主要由硬件模塊及計算機采集系統組成,硬件模塊包括探頭、移相器、相敏檢波電路、幅度鑒別器、提離效應抑制電路、殘余電壓補償電路等。其中,采用MAX038信號發生器產生兩路正交正弦信號;信號調理電路采用AD620、LM138、MC1496器件對檢測信號進行放大、移相、電阻和電感分離;信號采集部分采用USB4671即插采集卡。

2.1渦流檢測探頭

檢測探頭是檢測系統中的重要組成部分,工件中的感應磁場遇到材料性能改變時會發生變化,此時感應磁場的變化量可表征熱損傷信息,故如何獲取這些磁場變化量并轉換為電信號是檢測系統的關鍵。實際生產中,能夠測量磁場的元件有很多,在無損檢測儀器制造領域應用的主要有霍爾元件、巨磁阻元件、磁敏元件、檢測線圈等;其中,應用最廣泛的是檢測線圈。

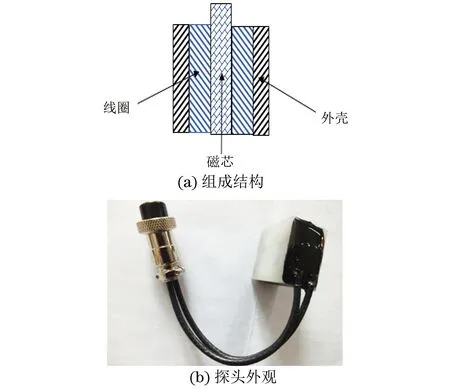

實際檢測中,單個線圈的感應電壓值非常小,為了增大感應電壓值,提高檢測靈敏度,需采用多匝數線圈;另外,增加磁芯可以提高電磁感應強度。自制檢測探頭組成結構及實物圖片見圖3。探頭主要由磁芯、檢測線圈、保護外殼組成。將直徑為0.03 mm的漆包線繞制在長方體鐵氧體骨架上,匝數為150,測量電阻為2.3 Ω[11-12]。

圖3 檢測探頭組成結構與外觀圖片

2.2信號調理電路

信號處理模塊將檢測線圈阻抗Z轉換成電壓值,由公式(1)可知,Z包含R和L兩部分,不同的檢測環境對兩者的影響程度會有差異。為提高檢測靈敏度,增強熱損傷識別能力,在此采用MC1496集成芯片對檢測信號進行分離,分別得到表達R與L數值的電壓值。其工作原理可通過以下公式表示[13]。

設us為參考電壓:

(3)

u1實部u1r和虛部u1i分別為:

(4)

u1i=U1icos(ωt+π/2)

(5)

則u1為:

(6)

乘法器兩個輸入端分別輸入電壓u1和us,乘法器的輸出為:

(7)

(8)

經過以上處理后即可得到信號虛部u1i。

3不同熱損傷程度渦流檢測信號表征

3.1熱損傷程度及試塊規格

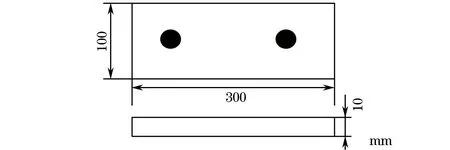

采用三種焊接參數制作不同熱損傷程度(以電流/時間來表征)試塊,將25 A/1.5 s、80 A/1.5 s、150 A /1.5 s熱損傷試塊分別定義為S1、S2、S3,激勵頻率選擇600,800,1 000 kHz,試塊結構示意如圖4所示。為保證檢測結果的準確性,將試塊表面打磨干凈,且試塊加熱前后對同一部位進行射線、超聲、磁粉檢測,以此消除面積、體積型缺陷等外來因素對檢測信號的影響。

圖4 試塊結構示意

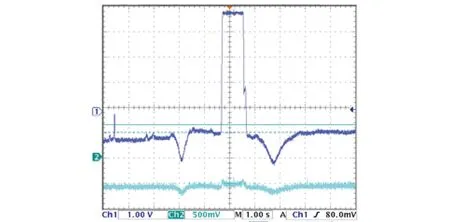

圖5 80 A/1.5 s熱損傷試塊在800 kHz激勵頻率下的渦流檢測結果

3.2檢測結果及分析

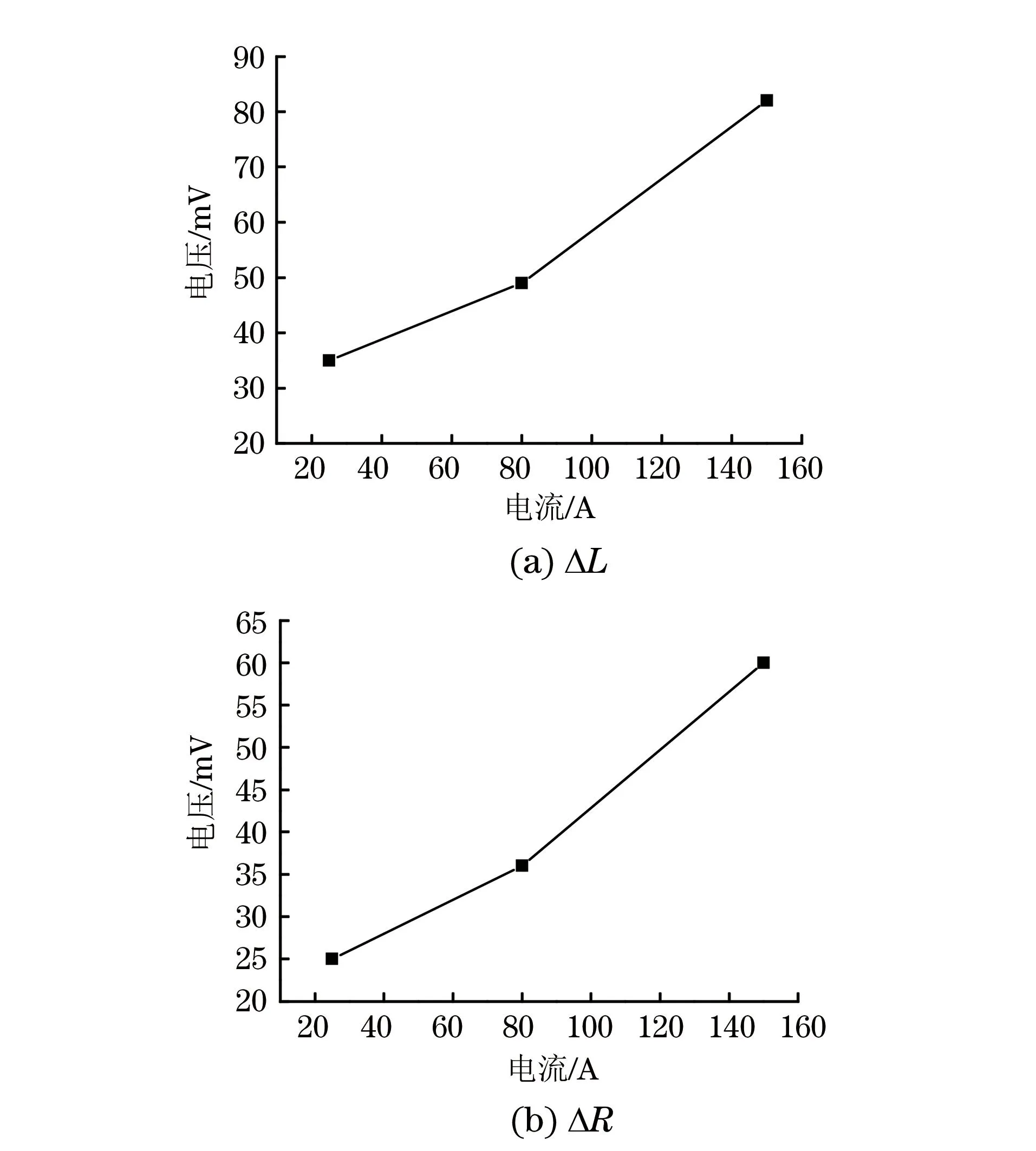

采用系統獲取的電壓值分別表示ΔL與ΔR變化量,圖5為激勵頻率800 kHz下,80 A/1.5 s熱損傷檢測結果,由圖中可看出渦流信號經過熱損傷區域時發生了明顯變化。不同加熱電流下熱損傷渦流檢測信號見圖6,由圖可知,相同檢測參數下,不同熱損傷程度的檢測信號出現明顯變化。檢測結果顯示S1、S2、S3試塊ΔL電壓變化值分別為35,49,82 mV,ΔR電壓變化值分別為25,36,60 mV。由此可知,隨著熱損傷程度的增加,ΔL和ΔR隨之變大。盡管兩個相關信號都發生變化,但ΔL和ΔR變化程度有較大差異,兩者差值隨著熱損傷程度的增加呈上升趨勢,分別為10,13,22 mV。

圖6 不同熱損傷程度時試塊的ΔL與ΔR的電壓變化

圖7 不同激勵頻率時試塊的ΔL與ΔR的電壓變化

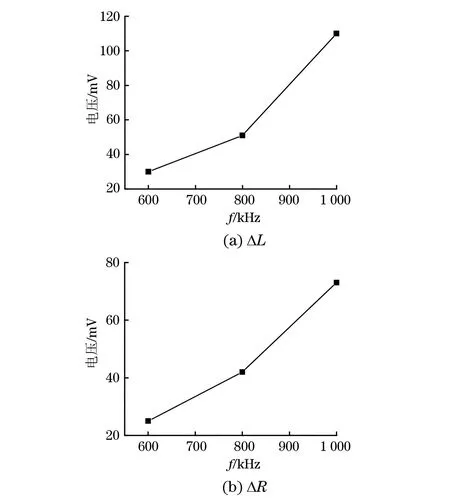

相同熱損傷程度下,不同激勵頻率下的檢測結果如圖7所示。由圖7可見,雖然試件相同,熱損傷程度相同,線圈匝數也相同,但是隨著檢測頻率的改變,采集到的信號的變化是不一樣的。圖中顯示600,800,1 000 kHz激勵頻率下的ΔL電壓變化值分別為30,51,110 mV,電阻ΔR電壓變化值分別為25,42,73 mV。由此可知,隨著激勵頻率的增加,檢測信號反應更加強烈。

綜上所述,渦流探頭經過熱損傷區域時,檢測信號都會有反應,即L和R隨熱損傷程度增加逐漸變大,且存在一定的線性關系,只是兩者變化趨勢不同而已。盡管增加激勵頻率會增強感應磁場強度,進而導致渦流信號反應更強烈,但由于趨膚效應會影響檢測深度,在實際的檢測過程中還是要合理選擇這一參數。

4結論

(1) 隨著熱損傷程度增加,渦流檢測信號ΔL和ΔR分量有明顯變化,均呈遞增趨勢,且ΔL反應更強烈,可使用ΔL表征熱損傷部位和大小。

(2) 檢測信號變化量隨激勵頻率的增加逐漸升高,但同時降低了工件檢測深度,故為得到較高的檢測靈敏度需要優化相關參數。

參考文獻:

[1]陳勇,蔣炳炎,周志平,等.飛機鈦合金構件熱損傷檢測試驗[J].宇航材料工藝,2007,27(5):75-77.

[2]艾云龍.工程材料及成型技術[M] .北京:科學出版社, 2007.

[3]任吉林,吳振成,張麗攀,等. 碳纖維復合材料涂層厚度的渦流測量[J] .無損檢測, 2015 ,37(2):5-9.

[4]唐繼紅,任吉林,余海濤,等.飛機鋁合金結構熱損傷的渦流檢測[J] .無損探傷,2005,29(1):9-11.

[5]PALMER D D, LEOPOLD D J, SNYDERMAN D M, et al. Valuation of aluminum corrosion and composite heat damage using magnetic resonance NDE[J]. Quantitative Nondestructive Evaluation, 1995,14:1347-1354.

[6]HARVEY V PELLEGRINI. Heat damage of alnico matericals are tested by using eddy current[J]. Metal Progress, 1980, 117 (4):60-63.

[7]韓亞利,陳勇,周志平.應用渦流電導率檢測技術評定鋁合金的熱損傷[J] .航空精密制造技術,2006,42(3):37-40.

[8]WOLFGANG J B. Eddy current scanning for testing aircraft structures requirements for data processing for an application spectrum from riveted Al-structures to heat damaged CFRP[J]. Quantitative Nondestructive Evaluation,1997,16: 1045-1052.

[9]任吉林.電磁無損檢測[M]. 北京:科學出版社, 2008.

[10]王志剛,羅清旺,師奕兵,等.鐵磁性管道內渦流線圈耦合分析與管道參數檢測[J].儀器儀表學報,2014,35(12):2843-2851.

[11]李林凱,蹇興亮,邊曉東,等.電磁渦流無損探傷中探頭位置檢測裝置[J] .儀表技術與傳感器,2015(1):34-37.

[12]曾玉華,陳霞,王家建,等.核電站反應堆壓力容器接管安全端焊縫渦流檢測[J] .無損檢測,2014,36(10):41-43.

[13]王旭.模擬乘法器MC1496的應用研究[J] .電子測試,2015(8):46-50.

The Eddy Current Testing of Thermal Damage of Ferromagnetic Materials

LI Jun-jiang, CUI Wei-dong, WANG Jia-bang

(The Boiler & Pressure Vessel Safety Inspection Institute of Henan Province, Zhengzhou 450016, China)

Abstract:The thermal damage can cause changes of ferromagnetic material microstructure and mechanical property, and further have an impact on pressure equipment safety, whereas the available methods used to test this kind of failure mode are few. The test block with different thermal damage degrees was scanned based on eddy current testing probe and system, and research on the variation of detection signal ΔL and ΔR was conducted. The experimental results show that both of the two variations present an upward trend with the increasing of thermal damage degree, except for that ΔL changes more obviously than ΔR, and the scope and size of thermal damage can be characterized by ΔL. These conclusions are expected to be used in the safe operation of pressure equipment.

Key words:Thermal damage; Eddy current testing; Excitation frequency; Pressure equipment

中圖分類號:TG115.28

文獻標志碼:A

文章編號:1000-6656(2016)04-0045-04

DOI:10.11973/wsjc201604012

作者簡介:李俊江(1985-),男,助理工程師,主要從事承壓設備檢驗與檢測工作。通信作者:李俊江,E-mail: 475860417@qq.com。

收稿日期:2015-07-22