軌道車輛車體總成焊機掛架設計

閆偉 岳彩昂

摘 要:軌道車輛是當今最重要的交通工具之一,隨著城市交通的日益飽和,軌道車輛的便利性越發重要,對軌道車輛的需求也越發顯著。本文的焊機掛架是基于現有軌道車輛車體總成制造工藝過程特點而設計,降低勞動者作業強度和提高生產效率。

關鍵詞:軌道車輛;車體總成;焊接掛架

中圖分類號:TD355 文獻標識碼:A

軌道車輛車體是由底架、側墻、端墻、司機室(僅頭車)、車頂等組成的廂體結構(如圖1所示)。各大部件連接一般采用焊接或鉚接的方式。本文所述車體為鋁合金焊接連接車體,車體為保證其強度和輕量化要求,各大部件都是采用鋁合金空腔型材。車體大部件連接需要從內外兩側進行焊接。為提高車體制造效率,車體外側長直焊縫已經采用自動焊的方法進行。但車體內部結構支撐較多,無法形成有效自動導軌,目前仍然采用手工焊的方法進行。

車體內部包括車體底架與側墻內部連接,側墻與車頂內部連接,端墻與車體各部件內部連接。因焊接工藝過程需要,焊槍送絲及參數調控機構(以下簡稱送絲機構)應放入車體內部。又因組裝及外部焊接需要,車體底架是放置約1.2m高地面支撐上,焊槍送絲機構需要從車外搬運至車體內部。因送絲機構本身重量約為20kg,搬運過程需要耗費體力,且如不能輕拿輕放還會造成對人員、車體部件及焊接設備的傷害。

本文所設計的焊機掛架意在通過去除焊工上下搬運焊機送絲機構動作,減輕焊工勞動強度,同時提高生產效率。

一、焊機掛架的設計要求

從側門處將焊機送絲機構放入車體內部,需考慮掛架高度要求,以保證能順利進入車內,利用現有平臺裝置減少空間占用。

門間距約3500mm,門開口約1600mm,平臺支撐柱距車體1200mm,平臺距車門門中沿車體縱向尺寸約1400mm,需考慮將送絲機構能送入車體內部。

二、設計基本思路

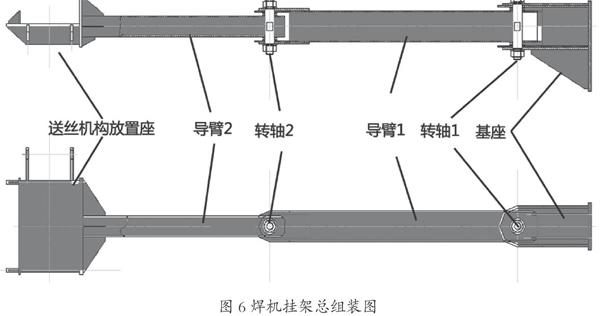

本焊機掛架初步設計結構如圖3所示。掛架與平臺立柱焊接連接,掛架由基座、連接轉軸1、導臂1、連接轉軸2、導臂2、送絲機構放置座6大部分組成。

基座與平臺通過焊接連接,起固定作用。兩導臂間及導臂與基座間通過連接轉軸連接,通過兩轉軸的轉動保證送絲機構能構在水平方向送至車體內部。送絲機構放置座用于放置和固定送絲機構,其與導臂2采用焊接連接的方法,以保證其穩定可靠。

三、各結構的設計

(1)送絲機構放置座的設計

送絲機構由主體和機構托盤構成,送絲機構組成及主要需考慮接口尺寸如圖4所示。

基于不更改送絲機構原結構考慮,送絲機構放置座應能夠與原機構托盤相配合,下部應開口讓出固定銷。機構門在作業過程中會有打開的需要,因此設計放置座應不妨礙機構門的開閉,因此大致設計為側開口形式。因送絲機構應最終要穩固,設計后端卡口方式固定后輪軸,前萬向輪懸空,由機構托盤與放置座接觸。送絲機構放置座示意圖如圖5所示。

考慮送絲機構穩定性要求,其與導臂2采用焊接方式連接,因機構重量約為20kg,對機構作用力小,考慮材料穩定性選用較常用結構鋼板材S235,板厚5mm和10mm兩種。放置座采用板材機加工下料后組裝焊接組成,強度遠大于機構受力,不再校驗強度。

送絲機構放置座的作用在于放置、固定送絲機構,保證其穩固性。本設計方案中給出放置座采用板材機加工下料后組裝拼焊的方式進行設計,制造工藝成本低。板材選用厚度雖大,但有利于提高結構剛度,防止結構失穩情況的發生,選用常用S235板材,材料易得,材料成本低。

(2)導臂的設計

本焊機掛架為固定在平臺立柱上,平臺立柱距車體橫向距離約為1200mm,平臺立柱沿車體縱向方向按每2500mm平均分布,其與車體側門開口沿車體縱向方向存在(0~900)mm范圍的距離差。設計選取最大距離差進行設計及校驗,即在最大距離差時本設計仍能滿足使用要求。

(a)長度設計

根據勾股定理,如圖4所示,在暫不考慮送絲機構送入車體內部情況下,本設計所需兩導臂最短應大于1500mm。基于考慮送絲機構要放入車體,本設計選用兩導臂總長約為2000mm,分布每導臂長約為1000mm,導臂2長度包括送絲機構放置座。

(b)臂形式設計

考慮掛架抗扭轉性,及需要有轉軸結構,需要安全性(對人員的磕碰)考慮,本設計采用方管結構。兩導臂分別均選用較常見S235方管。導臂1采用120mm×120mm方管,導臂2采用80mm×80mm方管,板厚均為6mm。

(c)強度校核

通過計算可以看出τm遠遠小于S235的許用剪應力92N/mm2,容許量很大,即設計的剪應力滿足強度要求。

本設計方案中之所以選用如此大的容許量是基于以下兩個方面的考慮:一是,使用過程中可能會出現高出送絲機構重量的情況出現,如與其他物件的碰撞;二是,結構是活動件,需要保證其剛性及穩定性,不容允出現可視彈性變形。

(3)連接轉軸的設計

本焊機掛架整體以簡單實用為主,不需外加動力輔助裝置,焊機的移動需要焊工手動推拉來完成,又因本設計焊機掛架在作業過程并不需要頻繁活動,且每次推拉到一定位置后能有一定阻力阻止其自動活動。因此考慮采用平面軸承來實現,如圖5所示。上下兩面采用平面軸承,轉軸通過螺栓的緊固程度來調節轉動阻力。軸材料采用45C/調質HB200-250°并經表面發黑處理。考慮制造成本,兩轉軸采用相同尺寸,基于方管大小及平面軸承的選用φ40mm轉軸。

此結構中轉軸主要承受由導臂及焊機重量所產生的扭矩作用。主要承受剪應力,其承受剪應力情況與側板同。對導臂的受力分析可以看出,其所承受剪應于相對于材料的強度容量很大,本轉軸基于穩定性考慮已設計很大容量,其強度不再進行單獨校核計算。

(4)基座的設計

基座是焊機掛架與車體組裝平臺立柱連接處,要求其及其與車體組裝平臺的連接穩固可靠。

基座選用更大S235材質方管,選用160mm×160mm,壁厚6mm。選用方管加下部補強板形貌,其與車體組裝平臺采用厚板搭接形式連接。基于對導臂的強度校核,本焊機掛架強度容量大,且本基座與原導臂受力相似,其強度不再進行單獨校核計算。

(5)其他細節的設計

考慮到送絲機構放置的穩定性,在送絲機構放置座與導臂連接處設計補強板結構。考慮到開方管開口及側板去除后對方管的強度及穩定性的影響,在開口處加補強墊結構。考慮到制造公差及組裝調試緊固力方便,設計0.5mm調整墊片若干。機加工下料是應做好尖角、毛刺的處理,部分結構棱角做圓角處理,以減少現場作業過程中掛架自身活動或人、物活動時對人、物的傷害。補強板在下料時考慮組裝工藝及避免焊縫交叉,在補強板角處應做缺口處理。

結語

根據以上各章節的分析的強度校核,整合設計,最終產品總裝圖如圖6所示。

本設計軌道車輛車體總成焊機掛架是在單臂固定簡支梁的基礎上加入兩垂直方位的轉軸,使其在簡支梁的基礎上在水平平面內有兩個方向的自由度。達到送絲機構在軌道車輛車體總成組焊過程中所需要兩個要素:高度固定,可水平方向一定范圍內活動。經強度分析校核,設計強度滿足要求。本設計產品是滿足設計需要的產品。

參考文獻

[1]安永植,姜國超.工業機器手機構的研究[J].機器人,1994:1-24.

[2]丁彩紅,趙增梁,李恩光.升降機械手的原理性設計[J].機械與電子,2001(06):119-163.

[3]王承義.機械手及其應用[M].北京:機械工業出版社,1981:55-76.

[4]楊恩霞.機械設計[M].哈爾濱:哈爾濱工程大學出版社,2006:225.