卷筒電纜扭曲變形問題分析與解決措施

范濤 崔海洋 宮傳播

摘 要:本文分析了斗輪機用電纜出現護套起皺、電纜扭曲變形的原因,通過對電纜結構的優化設計,及設備自身的設計、調試、電氣控制系統的優化改進,卷筒電纜出現外皮起皺、扭曲變形的現象是可以避免的。

關鍵詞:起皺;扭曲變形;電纜變形;斗輪機電纜

中圖分類號:U45 文獻標識碼:A

1 筒電纜使用場合

目前卷筒電纜主要用于斗輪機、港機、鋼包車、電動鏟運機等設備,隨著設備來回運行,卷筒進行收線、放線運動。電纜在運行過程中承受正拉力與彎曲變形。

2 纜外護起皺、電纜變形的原因

根據市場用戶反映,斗輪機、港機、鋼包車、電動鏟運機等場合使用的卷筒電纜都相應出現了護套起皺、電纜扭曲變形的質量問題,造成了設備無法正常作業。

通過對斗輪機電纜使用現場進行勘察,可能造成電纜出現護套起皺、電纜扭曲變形的原因有以下幾點:

(1)電纜柔軟性及結構穩定不夠。柔軟性不夠,在移動彎曲過程中,電纜變形抗力較大;電纜結構不穩定,在彎曲時,電纜結構發生畸變,纜芯“拱起”,造成電纜彎曲變形。

(2)卷盤電纜受力分析:電纜卷筒的卷繞力用來克服電纜自重等引起的作用在電纜上的張力、卷筒支座軸承處的摩擦力、起-制動引起的慣性阻力等。將電纜卷繞到卷筒上去,要十分精確的計算卷繞力矩比較困難,目前采用比較粗略的計算法。

設電纜卷筒中心安裝高度(離地面)為H(m),卷滿電纜的卷筒最外層直徑為D纜(m)。

則卷繞力矩:

M纜=D纜/2·(qH+S基)·9.8 (1)

其中:M纜—力矩(N·m);D纜—卷筒最外層直徑(m);q—電纜單位重量(kg/m);S基=5kg~10kg—考慮克服除電纜自重以外的卷繞阻力折算到電纜上的基本張力。電纜截面大的取值大,截面小的取值小。

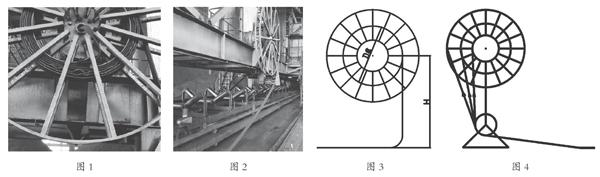

目前斗輪機所采用的電纜卷筒多為磁滯式。由于磁滯式電纜卷筒是恒力矩的,力矩M=F·L(M表示力矩;F表示力值;L表示從轉動軸到著力點的距離);當力矩恒定時,外層電纜在收放過程中受力最小,內層電纜在收放過程中受力最大。因此隨著電纜纏繞半徑的變化,電纜所受的張力也在變化。如圖3、圖4的受力分析。

同時F·cosθ=F0(由外向內θ3<θ2<θ1,則F3>F2>F1),卷筒進行電纜收放時,從卷盤外圈向內圈,電纜與導纜架之間的夾角越來越小,根據力學正交分解分析得知,由外層向內層電纜受力也逐漸增大。

通過電纜受力分析,得知卷盤內層電纜受力與彎曲變形程度較外層要大。如果電纜卷筒的內徑太小,再加上電纜卷筒的力矩也調的很大,那么內圈的電纜張力將會大于電纜允許抗拉力,造成電纜受力過大、彎曲變形。

(3)電纜卷筒的調試。現場調試人員往往將電纜卷筒力矩調的很大,造成電纜張力過大。

綜合考慮上述影響因素,并對電纜發生彎曲變形的區域進行認真分析,得出以下結論:電纜的扭曲變形區域主要出現在卷盤的次內層,通過對設備的運行觀察,在設計時電纜米數留有余量,卷盤最內層1~3圈電纜始終纏繞在卷盤上,不進行卷繞運動,因此電纜沒有出現彎曲變形;次內層變形嚴重,主要是因為次內層較外層受力與彎曲變形程度較大,所以出現了圖1中次內層電纜嚴重扭曲變形的現象。

3 改進措施

針對以上原因,相應的提出以下改進措施及注意事項:

(1)卷筒電纜,導體采用GB/T 3956-2008標準規定的6類軟銅導體,成纜節徑比控制在10~12倍,護套采用TPU、氯化聚乙烯、彈性體等材料,來提高電纜的柔軟性;纜芯分組采用正規排列絞合結構,纜芯外繞包一層涂膠棉布帶,護套采用雙層結構,內外護套之間采用編織高強度纖維抗扭層,來保證電纜結構的穩定性。

(2)卷盤筒徑的設計

(3)導纜架安裝位置設計

卷盤由外向內彎曲變形程度逐漸增大,為了減小電纜彎曲變形的程度,卷盤內層電纜與導纜架之間形成的角度不小于60°。同時導纜架半徑不小于電纜彎曲半徑的12倍。

(4)卷盤力矩控制,卷盤力矩采用M1、M2兩個檔位(M1>M2),當卷盤上電纜米數超過電纜總長度的1/2,卷盤力矩為M1;當卷盤上電纜米數小于1/2電纜總長度,電氣控制系統自動將卷盤力矩切換為M2。

(5)現場調試人員可以根據圖5來確定調節電纜卷筒力矩大小。實際卷繞過程中,由于卷繞力矩作用,使電纜懸垂一段距離,懸垂線的水平投影l的長短與卷繞力矩M纜大小有關。M纜大則電纜拉的越緊,l就長。

(a)力矩太小,電纜過松;(b)力矩太大,電纜過緊;(c)力矩適中,電纜過度平穩。

結語

通過對電纜結構的優化設計,及設備自身的設計、調試、電氣控制系統的優化改進,卷筒電纜出現外皮起皺、扭曲變形的現象是可以避免的。

參考文獻

[1]吳建生.工程力學[M].北京:機械工業出版社,2003.

[2]陳飛.電纜卷筒設計[J].工程科技,2012:16-20.

[3] MT 818-2009,煤礦用移動橡套軟電纜[S].