斗輪式堆取料機無線控制系統設計

敖啟明 劉喆 劉秀奇 武澤士 孫傲楠

摘 要:文章提出了一種基于無線控制的斗輪式堆取料機控制系統,該系統主要實現斗輪式堆取料機的運行控制、運行狀態監測等功能。系統硬件分為主控節點與功能節點,主要電路模塊包括基于KL25的主控電路、基于CC1121的射頻電路等;采用MQX實時操作系統編寫了主控節點軟件程序。經測試,該系統成本低、可靠性高、抗干擾能力強和可擴充性好,完全滿足斗輪式堆取料機運行需求。

關鍵詞:斗輪式堆取料機 KL25 CC1121

中圖分類號:TD639 文獻標識碼:A 文章編號:1672-3791(2016)02(c)-0000-00

一 引言

斗輪式堆取料機是一種大型高效的裝卸機械,能夠實現物料的挖取、堆放、混勻等,在大型散料港口、發電廠、焦化廠、鋼鐵企業、水泥企業、礦山的散料料場等領域被大量使用。隨著港口、電廠、鋼廠等領域對經濟發展的重要性日益增加,對提高斗輪式堆取料機的工作效率提出了新的要求。先進的控制方案在斗輪堆取料機上的應用,將會有效增加其自動化技術含量,提高工作效率[1]。斗輪堆取料機早期的控制方法是采用接觸器和繼電器來組成有線控制系統,從而實現系統的開關量控制,這種控制方式能夠在一定程度上實現斗輪堆取料機的自動控制,但由于其觸點和電纜的使用量過多而導致其控制線路較為復雜、不利于日常維護及檢修。為了解決控制線路復雜、維護維修難的問題,本文設計了一種基于無線網絡的斗輪式堆取料機控制系統[2]。

二 控制系統結構

從專業化角度出發,斗輪式的堆取料機主要是由尾車伸縮機構、懸臂膠帶機、回轉機構、電纜卷筒機構、斗輪機構以及變幅機構等組合而成的,相應的附屬電氣部分又包括照明電氣、應急燈與司機室取暖器等。堆取料機中的懸臂膠帶機構運作機制是通過電機驅動以及輥子帶動膠帶進行轉動。其中的斗輪機構主要包括8個斗齒以及總承,在電機驅動之下開展取料作業。相應的變幅機構將會借助電機來帶動鋼絲繩滾筒進行不斷轉動,然后促進懸臂抬起或者是放下,這種情況下制動器將會采用液壓推桿的形式。堆取料機的回轉機構會借助變頻器的控制電機在整機前半部分進行左右的旋轉,推動堆取料工作的順利開展。堆料機中的大車行走機構主要包括六臺相同形式的電機驅動滾輪,有助于達到整機行走的目的。堆取料機中的各個設備在體積上都相對較大,且每個驅動元件、檢測元件以及執行元件之間的距離都相對較遠,其原控制系統將繼電器控制作為運行主體,具體故障發生率相對較高以及維修時間相對較長的特點。為了在一定程度上確保堆取料作業有序進行,然后對故障進行及時排除,必須要比較頻繁地在每個組成機構之間實施數據通信與協調控制。

本文設計的斗輪式堆取料機無線控制系統包含7個功能節點,1個控節點,系統結構框圖如圖1所示:

如圖1所示,主控節點與功能節點構成星型網絡結構。用戶可通過主控節點的上的人機交互界面控制功能節點完成對對堆取料機執行機構的啟停控制以及監控各個功能節點反饋的各機構運行狀態信息。

三 硬件設計

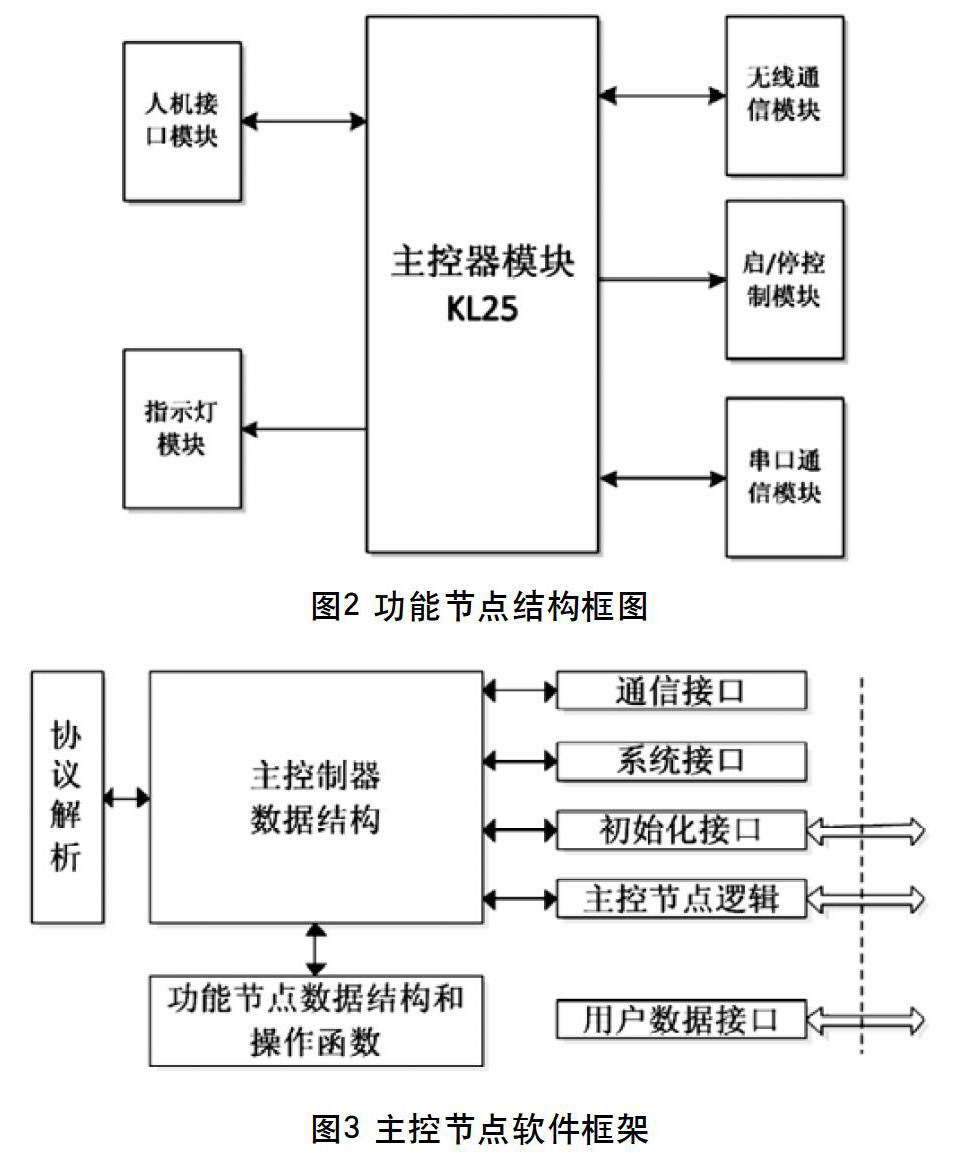

系統硬件設計主要包含主控節點與功能節點兩,主控節點與功能節點的硬件構成相類似,區別在于主控節點主要包括主控制器模塊、射頻模塊、串口通信電路模塊、人機交互、指示燈模塊等四個電路模塊,而功能節點除包含上述五個模塊以外還包含了用于完成堆取料機執行機構啟停控制的起/停控制模塊。

1、主控節點

圖1中的主控節點部分包含主控制器模塊、射頻模塊、串口通信電路、人機交互模塊、指示燈電路模塊等四個電路模塊。其中,主控節點的控制核心為KL25Z128VLK4(以下簡稱“KL25”),KL25是一款基于ARM CortexM0+內核的工業級處理器,具有功耗低、體積小、資源豐富、抗干擾能力強等特點[3],目前已經應用在手持設備、智能終端等能效要求較高的領域。KL25內部已經集成了接口(Serial Peripheral Interface,SPI),可方便的與射頻芯片連接,從而完成無線數據收發工作。設計選用德州儀器(TI)高性能CC1121 射頻芯片實現無線數據收發,CC1121是TI公司推出的ISM頻段無線收發芯片之一,可工作在170MHz、433MHz、868MHz、915MHz等頻段,最大輸出功率啊達15dBm,最高傳輸速率達200Kpbs,接收靈敏度可達-123dBm。本系統設計射頻電路采用433MHz頻段,通信距離可達1000M。另外,主控節點還包括了串口通信電路模塊。該模塊主要功能是傳送斗輪式堆取料機所有的監控數據到上位機,方便數據的長期保存,也可作為本系統或堆取料機出現故障時診斷或維修的依據。由于KL25具有豐富的GPIO接口,所以主控節點的人機交互界面采用鍵盤輸入、液晶顯示的方式。

2、功能節點

功能節點是以KL25、CC1121為核心的設計,具體電路圖如圖2所示。各個功能節點分別安裝在堆取料機的各個執行機構中,直接對各個機構進行控制,并采集各個執行結構的運行狀態數據。

功能節點主要有兩個任務,一是負責對射頻收發芯片CC1121初始化,并通過驅動CC1121實現無線數據通信;二是對現場信號的采集及對現場設備的控制。本設計中,為了增加無線傳輸的通信距離及提高無線信號的接收靈敏度,在射頻電路中分別設計了功率放大電路與低噪聲放大電路。功能節點中人的機交互模塊用于對功能節點的緊急控制,當堆取料機的執行機構沒有按照主控節點發出的命令工作時,工作人員可通過控制功能節點中的人機交互模塊控制執行機構正常工作。串口模塊負責與PC機通信,用戶可通過PC機實現對功能節點的初始化,其中包括設定射頻信號發送功率、功能節點ID等。系統采用電磁式繼電器實現現場設備的起/停控制功能。同時,為了增加系統的穩定性,在起/停控制模塊基于光電隔離器件P521設計了光電隔離電路。

四 軟件設計

1 主控節點軟件設計

堆取料機的相應控制系統軟件在可靠性要求以及實時性要求方面相對較高,而且必須要存在超時檢測以及等待應答的過程,要求無線網絡所具有的響應速度要比CPU緩慢很多,所以,其在進行主控節點軟件檢查與設計的過程中,要采用科學化的多任務操作系統(簡稱為RTOS),也就是說RTOS能夠把相應的超時檢測、發送命令以及接收數據等轉變為相對獨立的任務,在一定程度上有效簡化了軟件的設計與編程。在本設計當中,我們采用了MQX操作系統[4],該系統主要包含占先式的實時內核功能、任務管理功能、時間管理功能、任務通信同步功能以及內存管理功能,能夠實現對任務的有效調度,在任務優先級賦予上確保任務的快速響應。

如圖3所示,堆取料機主站由3部分組成,也就是協議解析部分、主控節點數據結構部分、功能節點數據結構和操作函數部分。虛線右側屬于用戶監控程序以及無線通信的接口部分。為了充分發揮其多任務實時完成的功能,需要對任務實施有效劃分。在本設計中,我們可以按照任務的實時性特征以及重要性特征對相應的優先級進行順序排列,從高到低分為6個任務,分別為:(1)TskSlvPool(系統初始化和從站輪詢任務,為系統最高優先級任務);(2)TskSlvM sgDule(處理從站回應任務);(3)TskSlvTick(從站連接定時器任務,管理通信超時);(4)TskUS R(用戶邏輯任務,用戶的控制邏輯在此添加);(5)TskBRD(鍵盤輸入任務);(6)T skDIS(液晶顯示任務)。

2 功能節點軟件設計

堆取料機各大機構對應的功能節點作為無線通信網絡的子節點,其控制程序采用模塊化編程,包括無線網絡通信管理模塊、堆取料機各機構運行狀態監控模塊、數據轉存模塊、I/O 信號處理模塊等。其中,節點的通信模塊部分至關重要,關系到整個分布式控制網絡能否正常工作,該模塊射頻模塊初始化子程序、無線數據接收中斷程序和無線數據收發子程序組成,如圖4所示。

五、結語

本系統已在多個斗輪式堆取料機上試驗應用并運行良好。實踐表明:基于無線通信的嵌入式控制系統具有非常穩定的性能,存在配置靈活簡單以及成本相對低等的優點,能夠對斗輪式的堆取料機實際運行工作過程實施全面實時監控,在一定程度上提高生產效益。

參考文獻

[1] 孫兵,王磊. 基于CAN總線的斗輪式堆取料機嵌入式控制系統的設計[J]. 工礦自動.2008,2:57-59

[2] 方舒. 2.4G 射頻雙向功放的設計與實現[J]. 世界電子元器件. 2007, (5):47-49

[3] Freescale. KL25Z128VLK4RM.pdf[DB/OL].

[4] 王宜懷. 嵌入式實時操作系統MQX應用開發技術——ARM Cortex-M微處理器[M].北京:電子工業出版社.2014