細長軸的車削加工方法

方媛州

摘 要:細長軸車削時面臨許多技術難題,本文對這些影響細長軸加工精度的主要難點和車削的主要環節作了全面、詳細的分析,然后從工件的裝夾方法、車削細長軸時的切削用量和車刀的角度等方面,分別采取了三支承跟刀架、彈簧頂尖,改進了刀具的幾何角度,選擇熱硬性好的刀具材料、增設合理的輔助工具等一系列措施保證了細長軸的加工精度、車削質量和生產效率,并達到了較滿意的加工效果。

關鍵詞:細長軸 跟刀架 彈性活動頂尖 反向切削

中圖分類號:TG5 文獻標識碼:A 文章編號:1672-3791(2016)02(c)-0000-00

“鉆工怕深孔,車工怕長軸”。可見細長軸的加工難度為眾人所周知。在車削過程中產生的切削力和其本身質量、離心力的作用下,極易產生振動和彎曲變形;再由于細長軸熱擴散差,線膨脹大,當工件兩端頂緊時受切削熱變形影響易產生彎曲,這樣就破壞了刀具和零件的相對運動的準確性,使加工出來的細長軸產生竹節、棱邊、振動或中間粗、兩頭細等缺陷,嚴重影響零件的加工精度;引起工藝系統振動;影響零件的表面粗糙度,甚至造成安全事故。在實際教學活動中,由于其加工難度大,有一定的代表性,因此成為我們深入研究探討的重要課題。

1 造成細長軸車削彎曲變形的因素

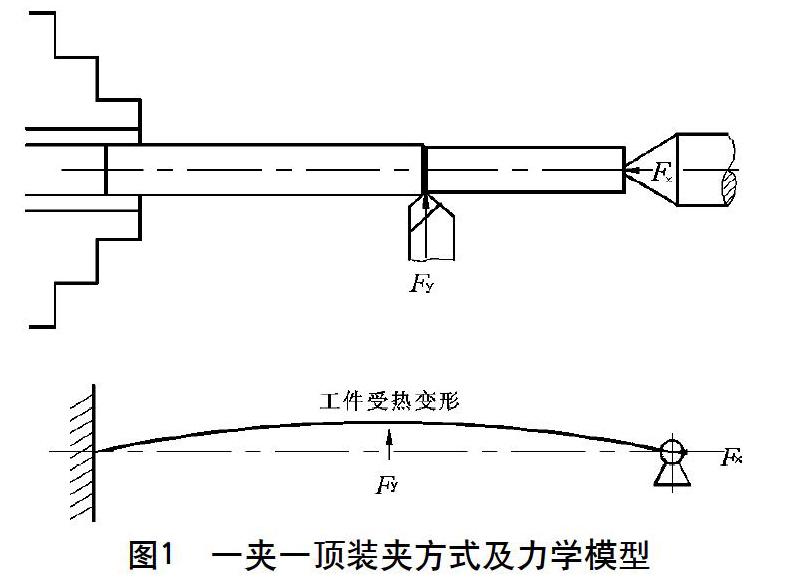

車削細長軸采用的傳統裝夾方式主要有兩種:一種是一端用卡盤夾持,另一端用車床尾座頂尖支承(一夾一頂);另一種方式是細長軸的兩端均由頂尖支撐(兩頂尖裝夾)。下面從力學角度(力學模型如圖1所示),主要分析一夾一頂的裝夾方法。

1.1 切削熱產生的影響

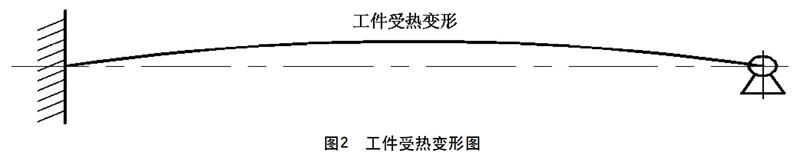

車削加工會導致切削熱的出現,工件也會出現熱伸長。加工的時候,尾座頂尖以及卡盤本身都是固定的。細長軸受熱后延長量會被限制,因為擠壓的存在,細長軸很容易出現彎曲變形的情況。如圖2所示。

由此可見,提高細長軸的加工精度,防止細長軸彎曲變形實質上是控制工藝系統的受力及受熱變形的問題。

2 細長軸加工前的準備工作

2.1 機床調整

⑴ 調整車床尾座 用檢驗棒檢驗,調整尾座,使尾座頂尖中心與主軸中心同軸度誤差小于0.02mm。⑵ 調整車床各滑板 調整小、中和大滑板的楔鐵、鑲條間隙,防止間隙過大造成車削扎刀,并能準確控制進刀量。

2.2 夾具的選擇和調整

⑴ 正確選擇跟刀架以及對跟刀架支承爪進行修研,保證工件裝夾有足夠剛性和順利的切削條件。跟刀架支承爪應耐磨性強,容易修整,不會磨傷工件表面。在切削中,時刻保持支承爪與工件表面接觸狀態良好,最好是全部弧形面接觸,或中心線接觸。支承爪應支于已加工表面,并以手感無振為宜,保證有充分的潤滑油潤滑。⑵ 選用彈力適中的活動彈性頂尖,應轉動靈活,精度較高,承載能力大,當切削熱迫使工件伸長時,其延伸長度可朝尾座方向作一定的軸向移動,以減少彎曲變形。⑶ 當工件被裝夾部分較長的情況下,為了減小或消除過定位的危害,應在工件與卡盤的卡爪之間墊以鋼絲環。

2.3 棒料校直

對于彎曲度較大的坯料,宜采用熱校直;如本例彎曲度在5mm以下的可采用冷校直的方法。直后,可在平板上滾動檢查彎曲度。

3 提高細長軸加工精度的措施

3.1 選擇合理的裝夾方法

使用較為廣泛的方法有兩種,首先是兩頂尖裝夾方法,這種方法本身的工件定位精度比較高,能夠保證同軸度。但是這種方法本身的剛度比較差,很容易出現細長軸彎變形,并且很容易出現震動。所以,這種方法在安裝長徑比比較小,加工余量比較小,并且對同軸度要求比較高的工件中適合使用。其次是,采用一夾一頂是車削細長軸通常的裝夾方法。還可以采用軸向夾拉法車削細長軸。這樣,在車削過程中,細長軸始終受到軸向拉力拉緊,減小了進給抗力把細長軸壓彎、切深抗力造成彎曲變形的影響;并且使因切削熱而產生的軸向伸長量得到正常的釋放。

3.2 直接減少細長軸的受力變形

⑴ 利用中心架車削細長軸 當工件可分段或可調頭車削時,用中心架在工件中間支承的方法車削。⑵ 利用跟刀架車削細長軸 不易調頭裝夾的細長軸,為了增加剛性,防止彎曲變形,抵抗徑向切削力,可采用跟刀架切削。

3.3 合理控制切削用量

切削用量選擇的是否合理,對切削過程中產生的切削力和切削熱的大小是不同的。造成變形也不一樣。

⑴ 切削深度ap 在工藝系統剛度確定的情況下,隨著切削深度的增大,車削時產生的切削力、切削熱隨之增大,使細長軸的受力、受熱也增大。因此在車削細長軸時,應盡量減少切削深度。⑵ 進給量f 進給量增大會使切屑厚度增加,切削力增大。但切削力不是按正比增大,因此細長軸的受力變形系數有所下降。從切削效率的角度看,增大進給量比增大切削深度有利。⑶ 切削速度υc 適當提高切削速度有利降低切削力。隨著切削速度的不斷加大,切削的溫度也會升高,刀具和工件之間的摩擦力會有一定減小,細長軸受力變形也會減小。但是由于切削速度比較快,很容易出現熱度增加的情況,在離心力作用下,細長軸很容易玩去和變形,切削的平穩性也會被破壞,所以,應該控制切削速度,確保其在一定范圍內,對于那些長徑比較大的工件,應該適當的減緩其切削的速度。

3.4 采用反走刀切削法車削細長軸

反走刀切削法是指在細長軸的車削過程中,車刀由主軸卡盤向尾座方向進給。此時在車削過程中產生的軸向切削力使細長軸受拉,消除了軸向切削力使細長軸受推引起的彎曲變形。同時,采用彈性頂尖,可以自由伸縮,不易產生彎曲變形,有效地補償刀具至尾座一段的工件的受壓變形和熱伸長量,避免工件的壓彎變形。

[結論] 細長軸雖然外形并不復雜,但由于它本身的剛性差,在車削時,受切削力和切削熱的影響,易產生彎曲變形,產生振動、竹節和棱邊等缺陷,嚴重影響了加工精度。實踐證明:在車削細長軸時,應對細長軸進行認真的工藝分析,制定出合理有效的工藝路線;在裝夾中增強細長軸的剛性,解決細長軸的熱伸長彎曲變形問題;選擇合適的切削用量和合理的刀具角度,降低切削力和切削熱。有了這些切實可行的措施,就能解決車削細長軸所產生的彎曲變形、振動、竹節和棱邊等缺陷,保證了細長軸的加工精度。

參考文獻

[1] 《車工工藝學》中國勞動社會保障出版社,2000

[2] 《車工生產實習》中國勞動社會保障出版社,1996

[3] 《車工工藝與技能訓練》 中國勞動社會保障出版社, 2001