核電主管道取樣管焊縫疲勞開裂案例分析

(中廣核工程有限公司設計院核島設備所,廣東深圳518124)

核電主管道取樣管焊縫疲勞開裂案例分析

梁夏香,段遠剛

(中廣核工程有限公司設計院核島設備所,廣東深圳518124)

目的針對某核電機組主管道取樣管焊縫水壓試驗后滲透檢測時發現的超標線性顯示,分析失效原因,探討制造期間不常見的疲勞裂紋形成及擴展的機制,分析導致疲勞的交變應力源所在。方法通過宏觀分析、金相觀察、斷口掃描電鏡試驗。結果材質未見異常,該線性顯示為裂紋所致,是疲勞裂紋。結論取樣管焊縫焊趾部位多源裂紋不是水壓試驗所產生的,為水壓試驗后機械加工去除堵頭時,因切削不良使取樣管側焊趾附近承載的交變載荷過量引起的疲勞開裂;疲勞應力主要來自水壓試驗后取樣管堵頭切除加工工序,銑削不良是引發疲勞裂紋的關鍵因素。

核電主管道;水壓試驗;焊趾;疲勞裂紋

一般說來,在設備制造期間的失效案列中,很少錄有疲勞失效的情形,通常原因在于大型構件在加工制造期間,交變應力的占比往往可忽略不計,特殊情況即使考慮交變受力,其應力幅值和頻率也很難滿足能導致疲勞失效的必要條件。近年來筆者從事核電設備制造不符合項處理的設計處理工作,遭遇到了制造期間疲勞失效損傷的真實案例,因此選擇一大型構件制造期間疲勞失效損傷的案例進行分析探討。

1 案例介紹

該案例發生在某制造單位承制的某壓水堆核電站的主管道上,其取樣管焊縫部位在出廠前的水壓試驗完成后進行的滲透檢驗中,發現密集的線性顯示超標,不滿足設計要求。將取樣管及焊縫切割下來進行了一系列的試驗分析,開具不符合項處理文件,提交設計方審查,以便獲準進行返修處理。

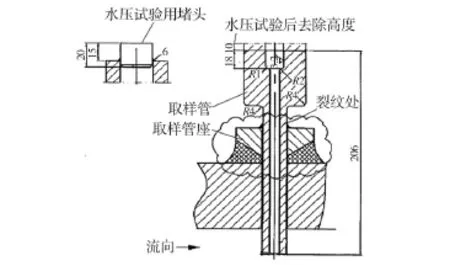

壓水堆核電站1000 MW反應堆冷卻劑系統通常由三條環路組成,每條環路包括一臺蒸汽發生器、一臺主泵和將這些設備與反應堆壓力容器連接起來的反應堆冷卻劑管道(簡稱:主管道),設計壓力為17.23 MPa(絕對壓力),設計溫度為343℃,材質為Z3CN20-09M,采用離心澆鑄成形。為滿足核電站運行的水化學監測取樣要求,每個管段上設置有取樣管接管座,材質為Z2CND18-12控氮不銹鋼,采用鍛造成形,與主管道之間采用焊接連接,焊材材質為ER316L,具體結構如圖1所示。

圖1 取樣管接管座結構Fig.1 Structure scheme of the sampling connection

取樣接管座面外徑尺寸為φ75 mm,取樣管規格為φ22.5 mm×6.5 mm,頭部尺寸為φ60.0 mm×25.5 mm,取樣管插入管座的深度為147.5 mm。

據現場了解,該單位之前已多次出現過出廠水壓試驗后滲透檢驗發現該部位線性顯示超標現象,為共性問題。試驗分析這些線性顯示定性為裂紋,裂紋位于主管道取樣管焊縫焊趾邊緣部位,水壓試驗前堵頭安裝位置和試驗后出現裂紋的位置如圖2所示。雖然之前的案例均已返修處理予以消缺,產品均已出廠交付核電站使用,但同部位重復出現滲透檢驗超標的線性顯示現象,說明一直未能真正找到開裂的根本原因,給產品制造質量和運行安全帶來很大隱患。

圖2 堵頭位置及裂紋位置Fig.2 The position diagram of plug and crack

2 裂紋的主要特征

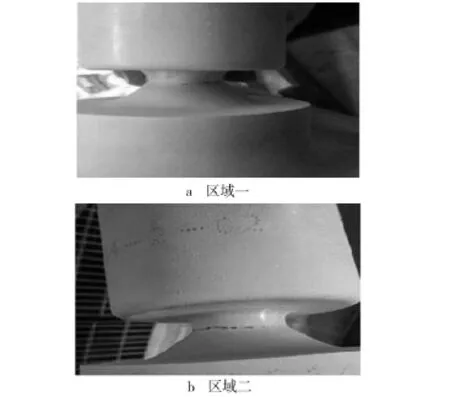

在該案例中,宏觀上線性顯示主要集中在環向相對的兩個區域,相對取樣管軸線呈對稱分布,兩區域中心連線相對主管道軸線偏轉一定角度,如圖3所示。密集斷續顯示或連續線性顯示位于焊縫與取樣管的焊趾部位熔合線附近,環向長度分別為30 mm和41 mm,附近母材及焊縫外觀無明顯的塑性變形。經分析,滲透檢驗的可見線性顯示為裂紋。

圖3 焊趾處的PT線性顯示Fig.3 PT linear indications at weld toe

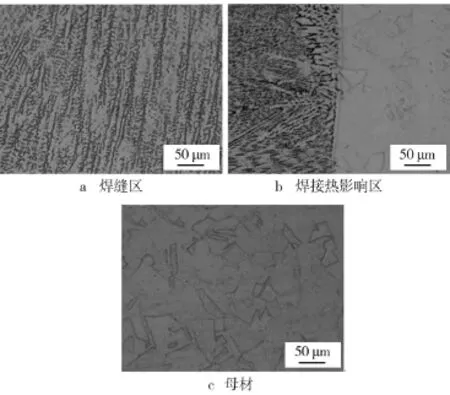

圖4中金相分析表明,焊縫、焊接熱影響區、母材金相組織未見異常,未發現晶粒粗大及結晶裂紋、高溫低塑性裂紋、未熔合、夾渣等缺陷。

圖4 取樣管焊縫焊趾部位微觀組織Fig.4 Microstructures of the weld toe of the sampling tube

裂紋形貌如圖5所示,其中裂紋均起源于焊趾處外表面,為多點萌生并平行地沿徑向往內壁擴展。裂紋主要呈穿晶狀,主裂紋穿越焊縫、熱影響區、母材。

圖5 裂紋形貌Fig.5 Crack morphology

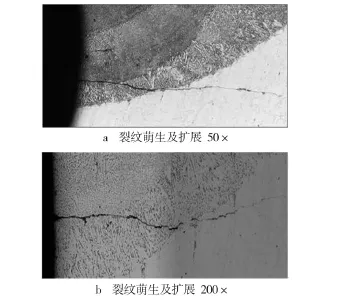

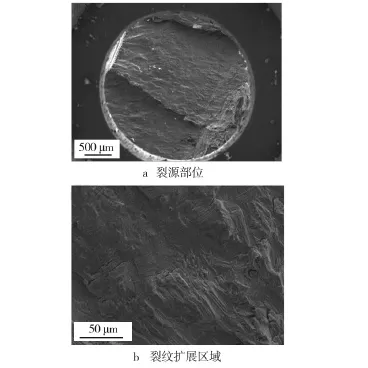

采用機械方法將主裂紋打開,獲得的斷口形貌如圖6所示。由圖6可知,斷口表面較平坦,裂紋起裂于外表面焊趾附近的機加工溝槽,沿與外表面垂直方向向內擴展,高倍觀察擴展區存在清晰可見的疲勞輝紋。

圖6 裂紋斷口形貌Fig.6 Crack fracture morphology

3 制造加工過程及材質核查

制造時,將取樣管插入管座,然后進行插套管的環縫焊接,為四層(七道)手工氬弧焊焊接成形,焊后表面打磨,進行滲透檢驗,檢驗合格則安裝堵頭。將取樣管頭部和堵頭焊接,密封完成后與主管道本體一起進行水壓試驗。水壓試驗完成后,先機加工去除堵頭,然后進行滲透檢驗,如無缺陷,則產品合格。主要工藝流程為:組配—焊接—檢驗—堵頭安裝—水壓試驗—去除堵頭—滲透檢驗—包裝發運。

根據走訪和核查情況,主管道及取樣管的化學成分和力學性能均符合設計要求,焊接材料及焊接工藝無異常,焊縫、熱影響區、母材等區域的金相組織均正常[1—3]。產品在生產過程中,首次滲透檢驗、水壓試驗均未見異常,水壓試驗后二次滲透探傷時發現焊趾附近出現裂紋。

4 開裂原因分析

4.1 同類開裂事件原因分析報告上的結論意見

相似的問題在該制造單位已經發生數次,當時的原因分析報告顯示,制造加工過程及材質情況均相同。在裂紋特征上,唯一不同的是斷口分析微觀特征證據為滑移線,與該次證據的疲勞輝紋雖在形態上有著某些相似性,但兩者所揭示的金屬斷裂機理卻大不相同。

以前原因分析的關鍵微觀證據是基于滑移線,因此斷裂分析角度和路徑都較寬泛,每個可能的分析路徑又缺乏證據支持,分析結論具有不確定性,未能給出明確的結論,僅推斷到可能的原因即止步不前,所列原因包括:母材存在夾雜物;取樣管裝配時插入過深,取樣管頭部下底面至管座頂面間距偏小,導致焊趾處應力集中加大;角焊縫尺寸偏大,增加了焊接殘余應力;焊趾處存在打磨產生的凹坑和劃痕,為裂源;水壓試驗過程中變化的壓力載荷是導致裂紋開裂的應力來源。

4.2 對原因分析報告結論的商榷意見

之前的原因分析報告列出的五項原因,歸納起來均圍繞著材質和應力角度展開,以猜測性推斷為主,缺乏有效證據支持,其結論值得商榷。

1)關于母材存在夾雜物。報告未提供夾雜物和裂紋有關聯的支持性證據,也未明確母材存在的夾雜物是否已經超過標準或設計規定。材料存在著小級別夾雜物為正常狀況,但夾雜物存在和因夾雜物導致的開裂之間,還存在很大的裂紋形成和擴展的路徑空間,不能簡單地推斷其為開裂原因。一般而言,夾雜物并未密集分布在高應力部位或位于裂紋擴展路徑上,其對金屬構件開裂的貢獻效應實際很小。

2)關于裝配質量欠佳增大了應力集中和焊接殘余應力。報告未提供裝配不符合加工圖紙規定的證據,實際工程中構件不可能完全沒有應力集中和焊接殘余應力。在焊接工藝評定已經合格的前提下,使用低碳奧氏體不銹鋼材質的主管道和取樣管,結構因素造就的應力集中和焊接殘余應力一般沿整個焊縫分布,這樣狀態的應力基本不足以造成取樣管焊縫被對稱地撕裂。又因奧氏體不銹鋼的高韌特性,即使表面產生了少量微裂紋,也因開裂而釋放了應力,裂紋前沿達成新的應力平衡,裂紋較大程度地喪失了持續擴展的動力,致使其裂紋長度和深度都十分有限,與宏觀觀察存在的裂紋尺寸特征不相符。

3)關于水壓試驗過程中變化的壓力載荷是導致裂紋開裂的應力來源。主管道設計壓力為17.23 MPa,制造廠按設計要求進行水壓試驗,符合規范規定。該次制造不符合項的處理中嘗試按31.7 MPa壓力進行了初步核算,結果顯示軸向拉應力最大值僅為6.88 MPa,遠遠低于取樣管材質的屈服強度,可見水壓試驗過程中變化的壓力載荷會導致裂紋開裂的可能性是微乎其微。

4.3 該案例的裂紋定性分析

看到出現在焊縫附近的裂紋,一般首先會聯想到焊致開裂,之前的報告對此已予以排除,報告的分析過程提供了大量的試驗驗證,并未找到關聯證據。該案例的裂紋具有多點起源、裂紋起源于外表面和并未位于焊致薄弱部位、裂紋為穿晶裂紋和并未僅沿著焊致材質薄弱路徑擴展等特征,與由焊接工藝原因引起的裂紋一般特征不相符合,可以排除是焊接質量致裂的推測[4]。

對于奧氏體不銹鋼,理論上不存在鐵素體鋼具有的延遲開裂機制,可以排除焊接質量致裂[5]。焊接后進行的滲透檢驗是合格的,也證明了這一點。共性事件多次重現使得各方關注度極高,制造廠質保控制體系運行有效,且材質和工藝控制均在有效范圍,焊接試驗驗證結果均有效,從管理角度完全可以排除焊接質量致裂的假設狀況。

裂紋所具有的多點起源,裂紋起源于外表面應力集中部位,裂紋分布在環向相對區域、沿主應力垂直方向,裂紋沿著徑向往內部穿晶擴展等特征,在金屬斷裂理論上均趨向于歸結為疲勞失效,結合掃描電鏡分析展示的微觀疲勞輝紋特征,可得出取樣管開裂機理是疲勞失效所致的初步結論[6]。

4.4 交變應力來源分析

焊后滲透檢驗合格,而水壓試驗后再次滲透檢驗則發現開裂,前面又排除了水壓試驗致裂。根據制造工藝流程,取樣管開裂可能出現于堵頭機加工工序。

水壓試驗后機加工去除堵頭的斷面銑削如圖7所示。水壓試驗后,為了將堵頭去除,需要在距取樣管上端面10 mm深度處銑削去除取樣管和堵頭的密封焊連接體,切削量為10 mm深。

機加工選用的是新型面銑刀,因缺乏切削力數據,只能用反證方式驗證計算:假定銑削刀頭施加的切削力為7000 N,距切削點約80 mm的焊縫部位,僅軸向拉應力即可達到517 MPa,這已經是材料的抗拉強度極限,再綜合考慮推進力、焊接殘余拉應力、幾何不連續區應力集中,銑削加工中一個較小的切削力足以導致微區開裂。從制造經驗看,銑削刀頭進行面銑,7000 N切削力并不算很大,達到并不難,因此推斷銑削刀頭面銑取樣管時,由于等效與較大的彎矩作用,吃刀瞬時結構應力已處于較高水平,若再疊加加工過程中震動產生的交變應力,制造階段出現疲勞損傷就不難解釋。

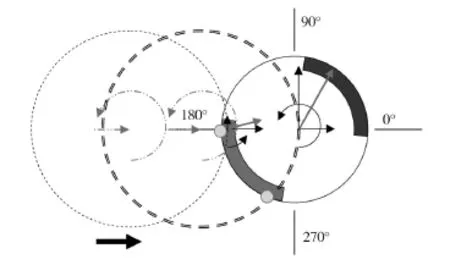

圖7 堵頭去除工藝Fig.7 Schematic diagram of plug removal process

銑削加工過程中,隨著銑刀盤的行進,刀盤切削力和推進力的合力偏離基軸一定角度出現最大值,并且在疊加吃刀瞬時結構應力和焊接殘余應力的部位產生最大拉、壓應力。由于推進力基本穩定不變,刀盤旋轉一周,極大值的切削力會由小變大再變小,最終的合力造成最大拉應力點在180°~270°區間交替擺動。在制造現場了解到,堵頭切削量為10 mm,銑削每次吃刀深度為0.2~0.3 mm,需要反復多次銑削才能去除堵頭。當反方向銑削時,切削方向不變,推進力不變,刀盤旋轉一周中極大值的切削力會由小變大再變小,最終的合力造成最大拉應力點在0°~90°區間交替擺動。

在銑削加工過程中,隨著銑刀盤的行進,刀盤每觸及工件初始吃刀點產生最大拉應力,相對的背刀側則產生最大壓應力,銑除后原吃刀點釋放回彈造成最大壓應力,相對的背刀側則因釋放回彈變成最大拉應力,完成一個交變應力循環。奧氏體不銹鋼屬面心立方結構,晶內易發生位錯滑移,材料的抗疲勞損傷能力相對較弱,即使不存在原始缺陷,在應力的作用下也較易因滑移萌生初始裂紋,面臨這樣的循環交變應力,再疊加相對高的焊接殘余應力以及幾何不連續區域的應力集中,一個較小的刀頭切向力就可以在圖7中0°~90°及180°~270°之間區域產生疲勞裂紋。

綜上所述,來回往復多次的銑削,造成在0°~90°及180°~270°之間持續萌生微裂紋,反復出現,不斷沿徑向向內擴展,最終形成宏觀疲勞裂紋。

5 結語

該取樣管焊縫焊趾部位多源裂紋不是水壓試驗所產生,而是疲勞裂紋。疲勞應力主要來自水壓試驗后取樣管堵頭切除加工工序,銑削不良是引發疲勞裂紋的關鍵因素。

制造階段應保證合格產品交付工程現場,每個工序都不能大意,應嚴格控制焊接工藝,保證角接環縫的型面質量,圓滑過渡,盡量減少存在形狀突變;應磨除已存較深的加工溝槽,改善應力集中狀況;加強加工前的準備,對角接環縫附近區域采取穩固措施后再進行加工,以降低加工操作的瞬態應力水平;在取樣管堵頭切除加工時,應優選刀頭,避免高切削力,并嚴格控制操作手法,減少發生搖擺、扭轉現象,盡量減小疲勞載荷,施治根除水壓試驗后由于加工操作導致的開裂。

[1]周振豐.金屬熔焊原理及工藝[M].北京:機械工業出版社,1981. ZHOU Zhen-feng.The Principle and Technology of Metal Welding[M].Beijing:China Machine Press,1981.

[2]孫志雄.焊接斷裂力學[M].西安:西北工業大學出版社,1990. SUN Zhi-xiong.Welding Fracture Mechanics[M].Xi′an:Northwestern Polytechnical University Press,1990.

[3]孟廣吉,賈安東.焊接結構強度和斷裂[M].北京:機械工業出版社,1986. MENG Guang-ji,JIA An-dong.Welding Structures Strength and Fracture[M].Beijing:China Machine Press,1986.

[4]李旭東,穆志韜,劉治國,等.LY12CZ航空鋁合金腐蝕疲勞斷口研究[J].裝備環境工程,2013,10(4):9—12. LI Xu-dong,MU Zhi-tao,LIU Zhi-guo,et al.Corrosion Fatigue Fracture Analysis of LY12CZ Aluminum Alloy[J]. Equipment Environmental Engineering,2013,10(4):9—12.

[5]何健宏,唐祥云,陳南平.晶粒大小對雙相不銹鋼的強度和氫致開裂的影響[J].金屬學報,1990,26(4):257—261. HE Jian-hong,TANG Xiang-yun,CHEN Nan-ping.Influence of Grain Size on Strength and Hydrogen Induced Cracking of Duplex Stainless Steels[J].Acta Metallurgica Sinica,1990,26(4):257—261.

[6]王華庭,李建新,馮淑華,等.發動機排氣管聯接螺栓斷裂失效分析[J].金屬加工,2013(1):55—56. WANG Hua-ting,LI Jian-xin,FENG Shu-hua,et al.Fracture Failure Analysis of Connecting Bolt of Engine Exhaust Pipe[J].Metal Working,2013(1):55—56.

Case Analysis of Fatigue Cracking on the Weld of Sampling Connection of Main Coolant Lines

LIANG Xia-xiang,DUAN Yuan-gang

(China Nuclear Power Engineering Co.,Ltd,NI Equipment Design Dept,Shenzhen 518124,China)

Objective According to unacceptable linear indications by liquid penetrant examination on the weld of sampling connection of main coolant lines after hydrostatic test during manufacturing,the failure causes were analyzed, the formation and propagation mechanism for rarely seen fatigue cracks during manufacturing was explored,and the alternating stress source of fatigue was discussed.Methods In the paper,macroscopic analysis,optical microscope and scanning electron microscope were used.Results The results showed that the material quality was acceptable and the linear indication was caused by fatigue cracks.Conclusion The multi-source crack in the weld toe of the sampling pipe was not caused by hydrostatic test,but was fatigue cracking resulted from the excessive alternating current load near the weld toe of the sampling pipe caused by improper cutting during the removal of the plug via mechanical machining after the hydrostatic test.The fatigue stress came from the cutting process of plug after the hydrostatic test.Unreasonable milling was the key factor leading to fatigue crack.

main coolant lines;hydrostatic test;weld toe;fatigue cracking

10.7643/issn.1672-9242.2016.02.018

TJ91

:A

1672-9242(2016)02-0098-05

2015-10-15;

2015-11-11

Received:2015-10-15;Revised:2015-11-11

梁夏香(1963—),女,高級工程師,主要研究方向為核電站核島主設備設計。

Biography:LIANG Xia-xiang(1963—),Female,Senior engineer,Research focus:design of nuclear island main equipment.