多功能活性劑CSA946在全鋼胎胎面膠中的應用研究

姚 翔,吳欣欣,王世偉

(1.中國礦業大學 地球科學與測繪工程學院,北京 100083;2.上海麒祥化工有限公司,上海 201802)

根據全鋼胎路面使用條件,全鋼胎胎面配方中通常選用綜合性能最好的天然橡膠(NR),雖然NR具有良好的物理性能,但會因長時間硫化而易出現抗硫化返原現象,導致交聯密度降低,性能惡化。傳統的硫黃硫化體系中硫黃用量較大,促進劑用量較少,主要形成多硫交聯鍵,所得硫化橡膠的耐疲勞性和撕裂性能良好,但多硫鍵受熱易發生不可逆熱分解和重排,這會導致交聯密度下降,使得硫化橡膠物理性能惡化。通過使用有效硫化體系,即通過改善交聯鍵類型,形成單硫或雙硫鍵交聯橡膠,可以抑制硫化返原,但會導致耐疲勞和撕裂性能下降。因此,國內外開發了許多抗硫化返原劑,用于解決硫化返原問題,提高耐熱性,同時不影響其它性能[1-8]。

上海麒祥化工有限公司開發了一種多功能活性劑CSA946,CSA946是一種特選的鋅皂鹽類,既可以提高填料分散性,降低門尼黏度,改善膠料的加工性能,又是硫黃硫化二烯類橡膠的高效活性劑,特別是在NR中,可以顯著地提高膠料的抗硫化返原性能和耐老化性能。本文主要對CSA946的應用性能進行了研究,并與國內外同類產品進行了對比。

1 實驗部分

1.1 原料

NR:SMR20,馬來西亞進口產品;炭黑:N234,卡博特炭黑有限公司;多功能活性劑CSA946:上海麒祥化工有限公司;ZNZB746:德國Schill&Seilacher公司;多功能活性劑TYC0547:上海懋通實業有限公司;硫黃、氧化鋅、硬脂酸、促進劑NS、防老劑等均為市售工業品。

1.2 儀器設備

XSM-1/10-120型的密煉機:上海科創橡塑機械設備有限公司;XK-160型開煉機:上海科創橡塑機械設備有限公司;MZ-4016B型門尼黏度計:江蘇明珠試驗機械有限公司;TCS-2000型拉力試驗機:高特威爾檢測儀器(青島)有限公司;RH-2000型壓縮生熱議:高特威爾檢測儀器(青島)有限公司;EZ MFR100型硫化儀:上海諾甲儀器儀表有限公司。

1.3 實驗配方

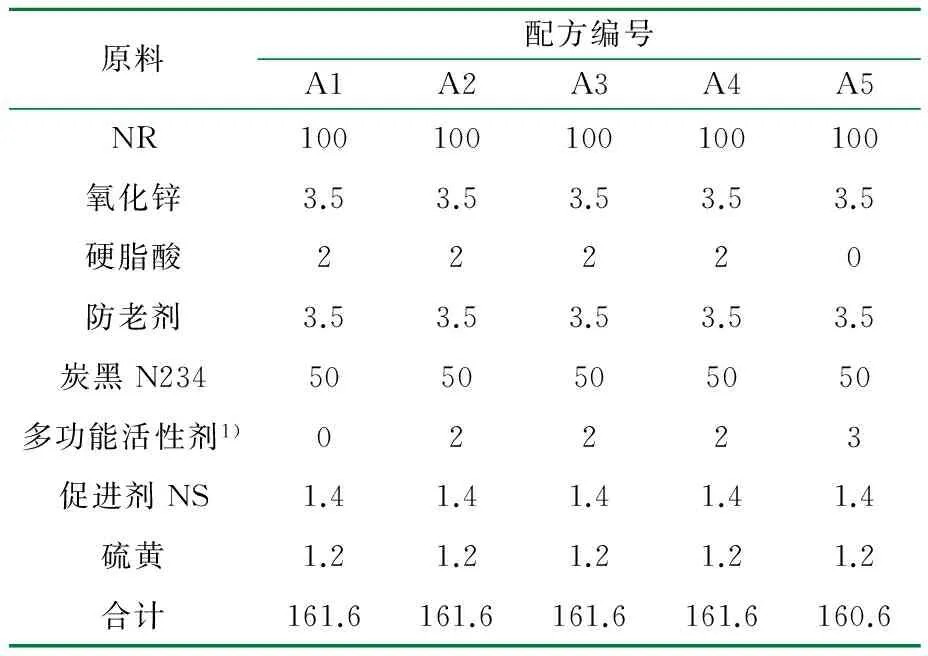

考察了多功能活性劑在全鋼胎面膠配方中的應用,實驗配方(質量份,下同)如表1所示。

表1 全鋼胎面配方

1) A1為空白樣,A2和A5采用CSA946,A3采用ZNZB746,A4采用TYC2047。

1.4 試樣制備

實驗采用兩段混煉工藝:一段混煉在80 ℃、80 r/min的條件下進行,首先生膠混煉15 s后加入50%炭黑、多功能活性劑、氧化鋅、硬脂酸、防老劑等,混煉60 s后加入剩余50%炭黑,繼續混煉30 s后清掃10 s,最后混煉60 s,排膠;二段混煉在60 ℃、40 r/min條件下進行,首先將一段混煉膠、硫化劑和促進劑混煉90 s后排膠,之后在終煉膠開煉機上包輥翻煉5次后割膠出片。

1.5 性能測試

拉伸強度、定伸應力、斷裂伸長率按照GB/T 528—1998進行測定,拉伸速率為500 mm/min;撕裂強度按照GB/T 529—1999進行測定,拉伸速率為500 mm/min;硫化橡膠硬度按照GB/T 531—1999進行測定;壓縮生熱按照GB 1687—93進行測定,試樣為高25 mm、直徑18 mm的圓柱體,實驗溫度為55 ℃,負荷為244.651 N,壓縮頻率為30 Hz;DIN磨耗按照GB 9867—88進行測定,試樣為圓柱形,直徑為(16±0.2)mm,高度為6~10 mm,測試3個試樣取平均值;動態力學性能(DMA):測試模式采用拉伸模式,頻率為10 Hz,溫度范圍為-60~80 ℃,動態應變為0.25%,靜態應變為1%,升溫速率為3 K/min。

2 結果與討論

2.1 門尼黏度和門尼焦燒

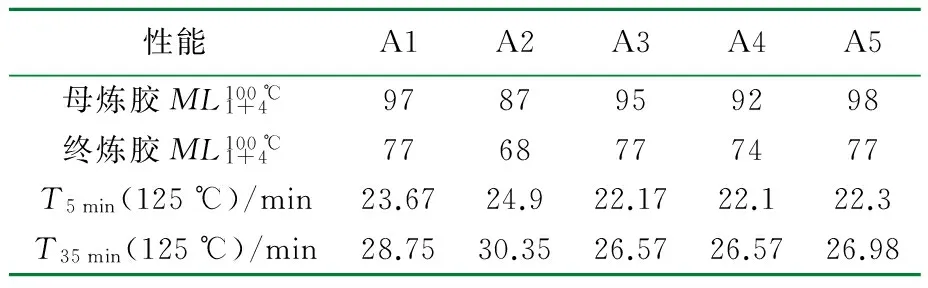

表2為不同多功能活性劑對膠料門尼黏度和門尼焦燒的影響。

表2 不同多功能活性劑對膠料門尼黏度和門尼焦燒的影響1)

1)T5 min為從開始實驗到膠料黏度下降到最低點再轉入上升5個門尼黏度值所對應的時間;T35 min為從開始實驗到膠料黏度下降到最低點再轉入上升35個門尼黏度值所對應的時間。

從表2可以看出,直接加入2份多功能活性劑,門尼焦燒基本不受影響,膠料門尼黏度降低,特別是CSA946對門尼黏度的降低最為明顯,優于其它2種多功能活性劑,說明CSA946能夠更有效地改善膠料的加工性能,降低生產能耗。加入3份多功能活性劑CSA946不加硬脂酸的A5配方,對膠料的門尼黏度和門尼焦燒都影響不大。CSA946能夠明顯降低門尼黏度,原因是CSA946的主要成分是特殊鋅皂鹽類,鋅皂鹽類是一種表面活性劑,在聚合物中形成層狀膠束。在橡膠加工過程中,較高的剪切速度會使膠束產生相互間的滑動,從而使橡膠材料的流動性更好,對填料的分散性也有利。而其它兩種多功能活性劑雖然也是鋅皂鹽類,但由于所選鋅皂鹽的種類和結構不同,對膠料性能的改善有所差別。

2.2 硫化特性

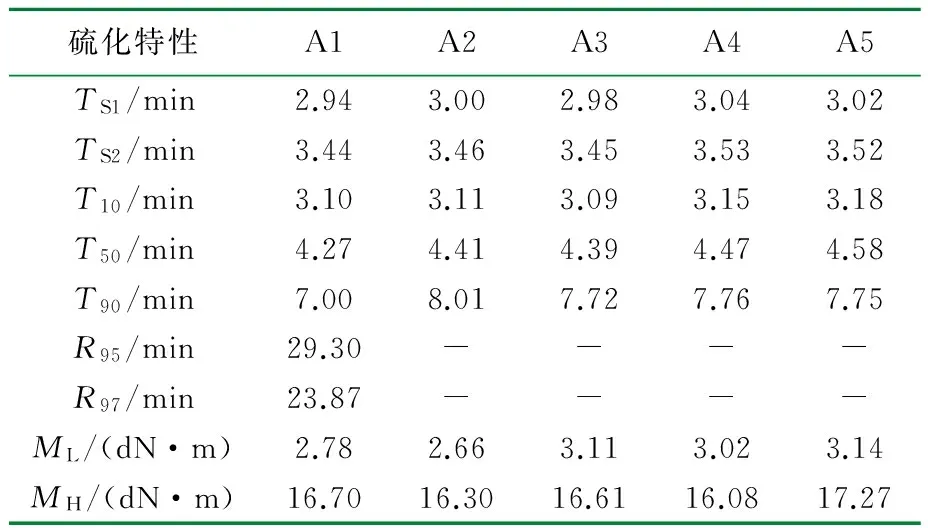

表3為不同多功能活性劑對膠料硫化特性的影響。

表3 不同多功能活性劑對膠料硫化特性的影響1)

1) 硫化條件為151 ℃×30 min;TS1為最低轉矩上升0.1 N·m的時間;TS2為最低轉矩上升0.2 N·m的時間;T10為焦燒時間;T50為硫化時間;T90為工藝正硫化時間;R95為下降到最高扭矩95%的時間;R97為下降到最高扭矩97%的時間;ML為最小扭矩;MH為最大扭矩。

從表3可以看出,加入多功能活性劑后,膠料的硫化特性基本不變,僅正硫化時間略有延長,但變化幅度都在可控范圍內。R95和R97指轉矩值下降到最高轉矩值95%和97%時所用的時間,從R95和R97的數據可以看出,加入功能活性劑后,在151 ℃×30 min的硫化條件下,均未出現硫化返原現象。

2.3 膠料的抗硫化返原特性

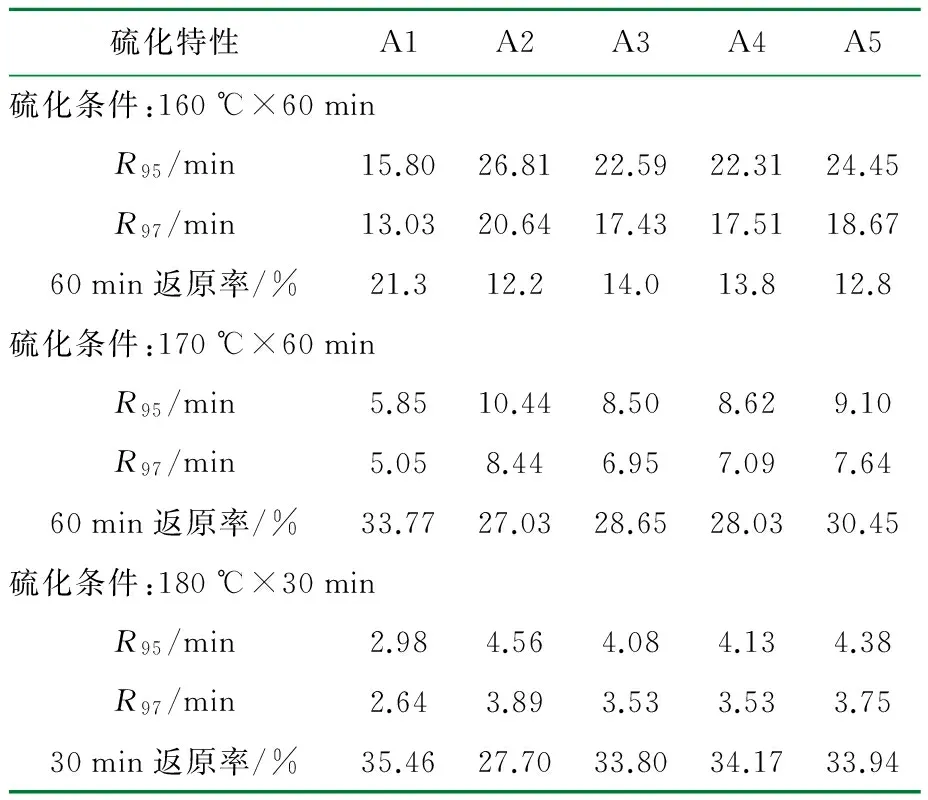

表4為不同硫化條件下膠料的抗硫化返原特性。

表4 不同硫化條件膠料的抗硫化返原特性

從表4可以看出,加入多功能活性劑后,不同硫化條件下的R95和R97都延長,硫化返原率明顯降低,說明加入多功能助劑后,膠料的抗硫化返原性能得到顯著提高,其中CSA946表現最優。加入3份多功能活性劑CSA946不加硬脂酸的A5配方,膠料的抗硫化返原性能也有所提高,但抗硫化返原性能不如同時加入2份CSA946和2份硬脂酸的A2配方。

CSA946可以提高抗硫化返原性能,原因是在硫化時氧化鋅和硬脂酸反應生成的可溶性鋅皂溶于橡膠中,通過可溶性Zn+與促進劑反應生成促-Zn-促化合物。CSA946已是一種可溶性鋅皂,不僅很容易與促進劑生成促-Zn-促化合物,而且鋅皂中的羧基還可以進一步生成促進劑和活化劑的絡合物,由于羧基的給電子作用削弱了Zn—S之間的鍵合,使之遷移到S8環,促使S8環裂解生成多硫醇鋅鹽絡合物,從而形成熱穩定的硫化網絡,改善了硫化橡膠的抗硫化返原性能。但鋅皂鹽類在橡膠硫化時的活化作用不僅取決于促進劑結構,同時亦取決于形成鋅鹽時的有機酸分子結構。有機酸的鏈長度、結構及芳香性都直接影響到絡合物的硫化活性。

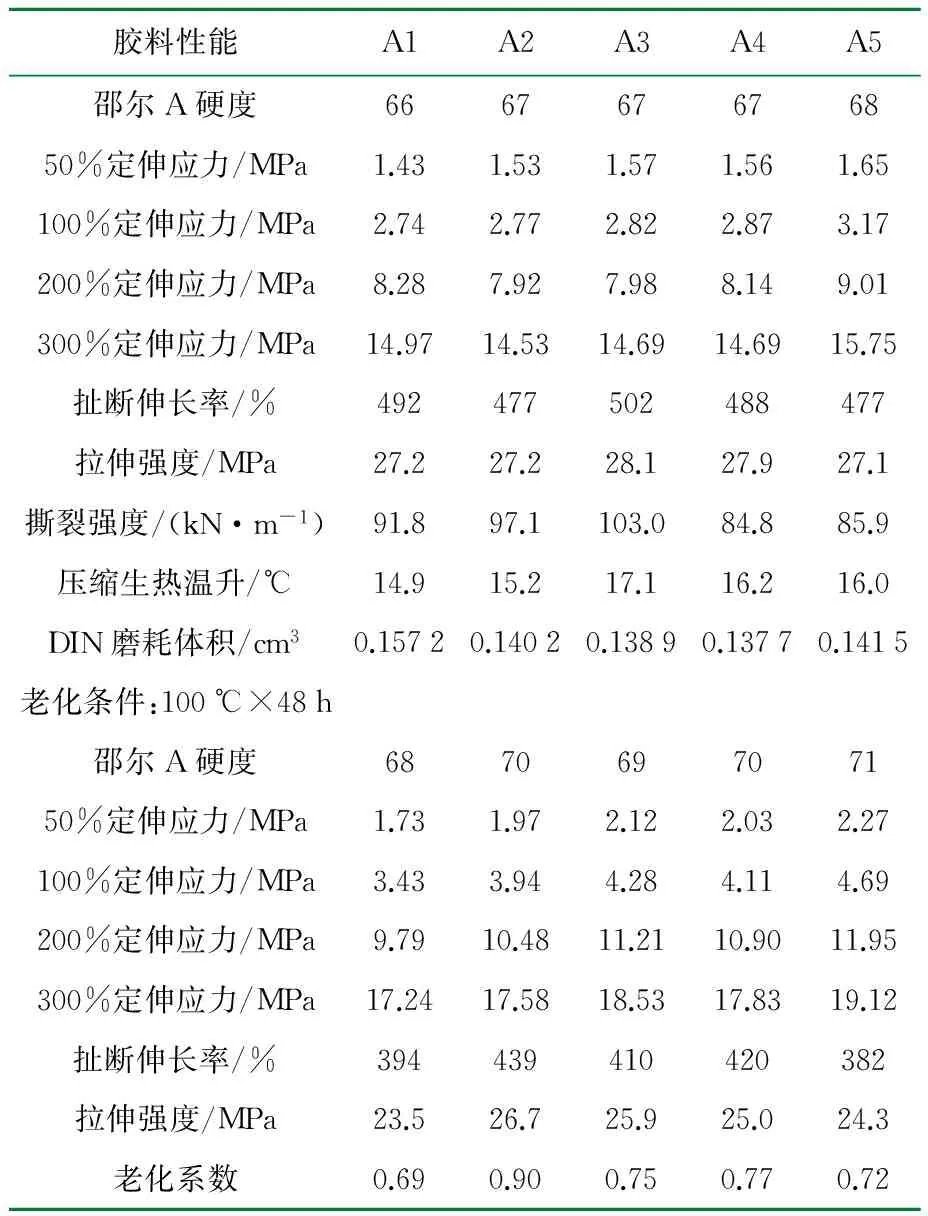

2.4 物理性能和老化性能

表5為膠料的物理性能和老化性能。

表5 膠料的物理性能和老化性能

從表5可以看出,直接在配方中加入2份多功能活性劑,膠料的物理性能和生熱值基本不變,DIN磨耗體積略有減小。加入2份多功能活性劑后,膠料的耐老化性能得到改善,特別是加入多功能活性劑CSA946后,老化系數顯著增大,膠料的耐老化性能顯著提高。

加入3份多功能活性劑CSA946不加入硬脂酸的A5配方,膠料的定伸應力略有提高,老化性能略有提高,提高幅度不如直接加入2份多功能活性劑CSA946明顯,其它性能基本不變。因此在配方中直接加入CSA946更能發揮其優勢。

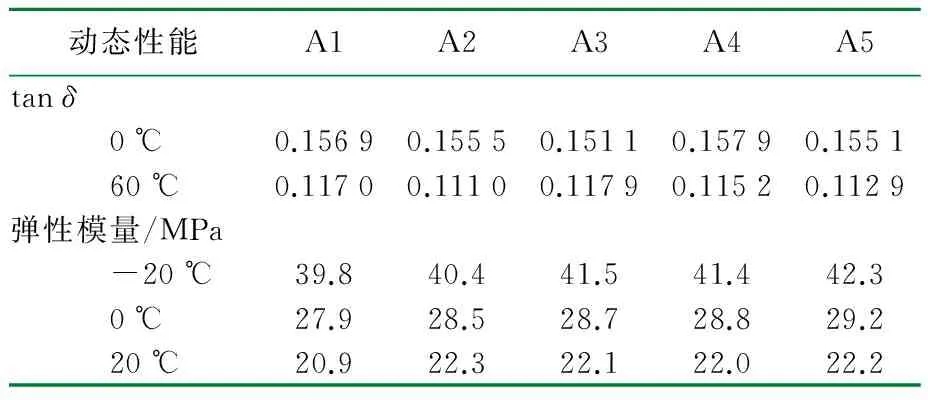

2.5 動態性能

表6為膠料的動態性能數據。

表6 膠料的動態性能

從表6可以看出,不論是在配方中直接加入多功能活性劑,還是用CSA946完全替代硬脂酸,胎面膠料的滾動阻力、抗濕滑性能以及動態模量基本不受影響。

3 結 論

(1) 多功能活性劑CSA946可以明顯降低膠料的門尼黏度。

(2) CSA946能夠賦予膠料良好的抗硫化返原性能,提高膠料耐老化性能。

(3) CSA946可以完全替代硬脂酸使用,在配方中直接加入CSA946更能表現CSA946的優異性能。

(4) CSA946對胎面膠料的滾動阻力、抗濕滑性能以及動態模量無不良影響。

參 考 文 獻:

[1] 陳延,楊得兵,霍柱輝,等.抗硫化返原劑ZD-5在工程機械輪胎胎面膠中的應用[J].輪胎工業,2008,28(6):357-359.

[2] 劉濤,劉東,陳亞薇,等.交聯密度對白炭黑/炭黑復合補強NR胎面膠性能的影響[J].彈性體,2015,25(5):28-34.

[3] 張志峰.耐熱硫化活性劑SL-273的應用研究[J].特種橡膠制品,2001,22(5):21.

[4] 張遠喜,廖云昆,張志強,等.抗硫化返原劑對NR性能的影響[J].彈性體,2015,25(1):21-23.

[5] 溫達,羅秀娟,孫富強,等.抗硫化返原助劑的應用與進展[J].特種橡膠制品,2003,24(5):24-27.

[6] 林向陽,黃義鋼,安豐勇.多功能橡膠助劑ZNZB746在全鋼載重子午線輪胎胎面膠中的應用[J].輪胎工業,2005,25(1):20-23.

[7] 申玉生,楊輝林,馮國強.提高膠料抗硫化返原性的途徑[J].輪胎工業,2000,20(5):259-261.

[8] 葉世榮,蔡偉寧,李志君,等.納米SiO2改性NR/SBR共混膠的結構與性能研究[J].彈性體,2012,22(3):68-72.