采空區下近距離特厚煤層回采巷道失穩機理及其控制

郝登云,吳擁政,陳海俊,褚曉威,李 楊

(1.天地科技股份有限公司 開采設計事業部,北京 100013; 2.煤炭資源高效開采與潔凈利用國家重點實驗室,北京 100013; 3.山西世德孫家溝煤礦有限公司,山西 忻州 036600; 4.中國礦業大學(北京) 資源與安全工程學院,北京 100083)

我國許多煤田均含有多層距離比較近的可采或局部可采煤層,對這些近距離煤層的開采主要以下行開采為主[1]。現場實踐和研究表明[2-6],近距離煤層群下行開采時,上下煤層開采的相互影響使得下部煤層開采與單一煤層開采相比要更加復雜和困難,特別是回采巷道維護、工作面頂板管理等。國內許多專家學者對近距離煤層群開采回采巷道布置方式及支護設計進行了深入研究,得到了非常有價值的研究成果。文獻[7]研究了近距離煤層群下位煤層沿空留巷布置,認為上位煤層開采后在采空區正下方出現一定范圍的應力降低區,為沿空留巷的布置創造了條件。文獻[8]研究了近距離煤層綜放回采巷道圍巖受力狀況,認為煤柱底板的應力分布具有明顯的非均勻性,下位煤層巷道在非均布荷載作用下,更容易出現局部拉應力過大,從而造成巷道變形破壞。文獻[9]研究了近距離下層煤采場頂板結構與控制以及回采巷道礦壓顯現問題,認為由于上層殘留煤柱與本層煤回采引起的應力耦合作用,下層煤回采巷道變形量較大,采取合理布置回采巷道與減小區段煤柱寬度是維護巷道最有效的措施。文獻[10]研究了近距離煤層群回采巷道變形與支護問題,認為上煤層煤柱的大小、下煤層回采巷道的位置以及支護強度是影響巷道穩定與否的關鍵。但是,對上層煤已全部開采,下層煤在采空區條件下進行特厚煤層綜放工作面開采情況研究的不多,可借鑒的資料和經驗較少,因此,有必要對此類條件的煤層開采進行研究。

以孫家溝煤礦為研究背景,采用理論分析、數值模擬和現場實測等研究手段,對近距離煤層采空區下特厚煤層(13 m)綜放開采回采巷道失穩機理和穩定性控制進行了研究,期望為類似條件巷道布置提供一定的指導和借鑒意義。

1 采空區下回采巷道穩定性影響因素

1.1 工程概況

孫家溝煤礦11號煤層位于太原組中部,煤層厚度1.75~2.46 m,平均2.19 m。煤層結構簡單,不含夾石,為穩定的全區可采煤層。13號煤層位于太原組中部,煤層厚度7.35~15.45 m,平均13.05 m,煤層含1~4層夾矸,為穩定的全區可采煤層,煤層傾角1°~6°,為近水平煤層,平均埋深為250 m。

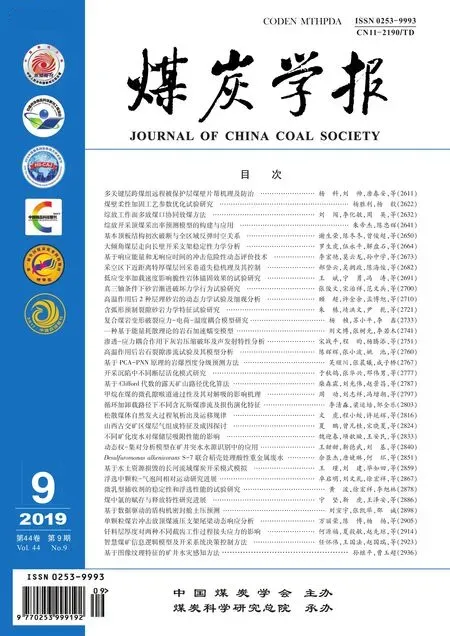

目前孫家溝煤礦主采13號煤層,距上部11號煤層 14 m左右,且11號煤層已開采,屬于典型的采空下近距離特厚煤層開采。工作面采用走向長壁后退式綜合機械化低位放頂煤采煤方法,采高3.0 m,放煤高度10.05 m,按一刀一放的正規循環作業,循環進度、放煤步距都為0.8 m,采用自然垮落法管理采空區頂板。工作面綜合地質柱狀如圖1所示。

圖1 工作面地質綜合柱狀Fig.1 Geological comprehensive histogram of working face

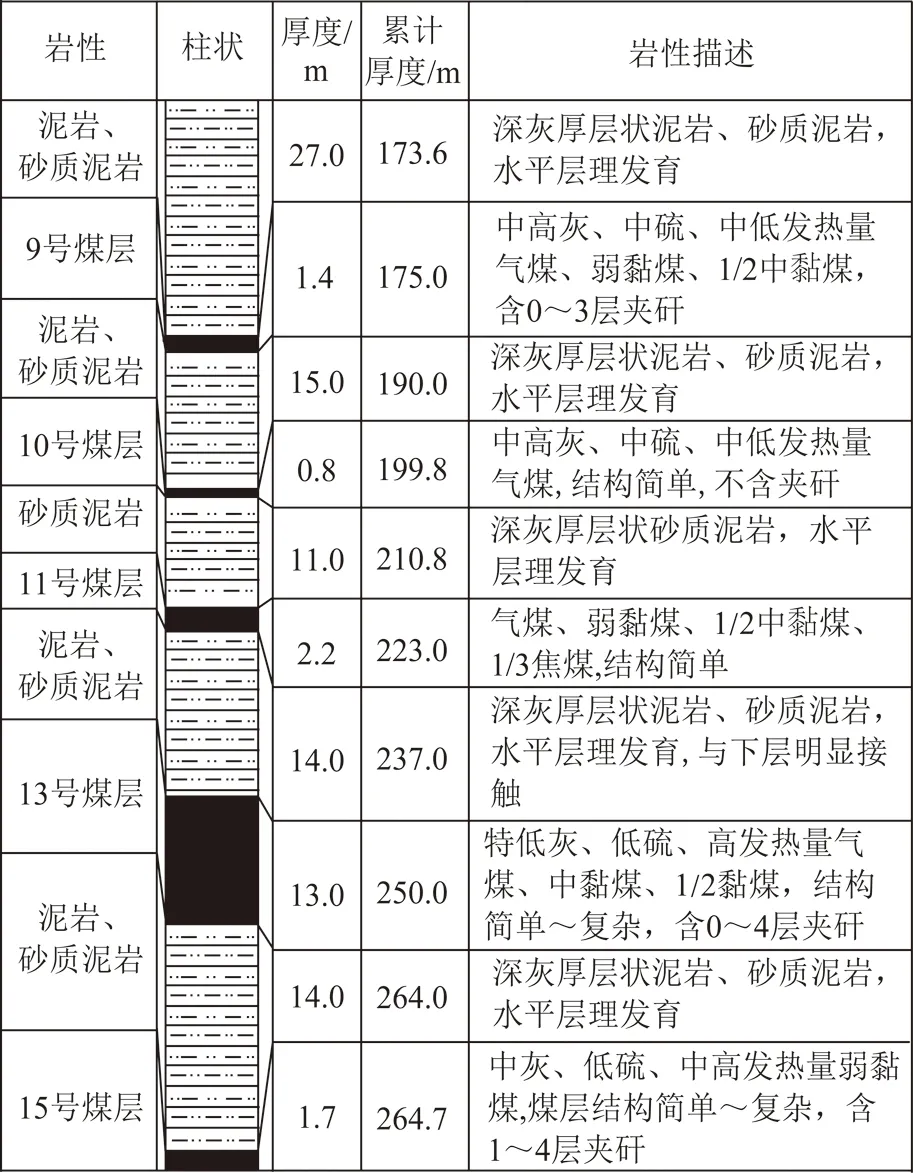

11103和11105兩個工作面已回采完畢,中間遺留15 m的區段煤柱。13309和13311兩工作面相鄰,分別位于11103和11105兩個工作面采空區下方,中間設25 m寬區段煤柱,13309工作面的進風巷位于11103工作面采空區下方,且緊鄰煤柱;13311回風巷位于11103進風巷正下方。工作面及各巷道空間位置關系如圖2所示。

圖2 巷道空間位置關系Fig.2 Spatial location of roadway

該礦為單一盤區生產,工作面按順序回采,為了保證正常的采掘銜接,13309工作面回采過程中,13311工作面的回風巷就開始迎采動掘進。掘進過程中13311回風巷就出現了冒頂和片幫現象,隨后對其進行錨索補強,并在與13309回采工作面相遇段實施了注漿加固處理,但巷道支護效果并不理想。13309工作面回采期間,13311回風巷受動壓影響,兩幫移近量普遍在2 m以上,頂板下沉和底板底臌同樣明顯,不得不擴幫維修,返修工程量大,造成了人力和物力浪費,嚴重影響了礦井正常的安全生產。

1.2 回采巷道失穩主要影響因素

1.2.1巷道布置

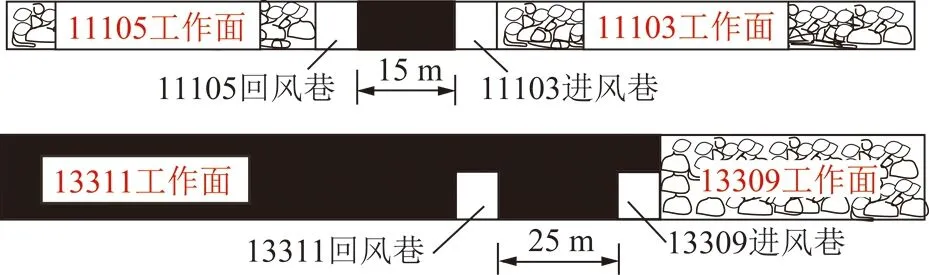

11號煤層采出后,回采空間周圍巖層應力重新分布,工作面底板形成的卸壓區以及在遺留區段煤柱上產生的應力集中現象,成為影響下層13號煤層回采巷道布置和維護的重要因素。依據兩側采空的煤柱支承壓力在煤層底板巖層的傳遞規律[11]可知,在不同深度的底板巖層水平截面上,與煤柱越近,應力分布范圍越小,但影響程度越大,其影響范圍可用應力傳播影響角β表示。為避開11號煤層區段煤柱支承壓力的影響,13號煤層工作面回采巷道應布置在11號煤層遺留的區段煤柱支承壓力影響線之外,即下煤層回采巷道應與上煤層區段煤柱錯開一定的距離,如圖3所示。

圖3 煤柱支承應力在下層煤中影響范圍示意Fig.3 Sketch of the influence scope of coal pillar bearing stress on lower coal seam

由圖3可知,13號煤層工作面回采巷道與11號煤層遺留區段煤柱的水平錯距L為

L>(hy+hm)tanβ

(1)

式中,L為巷道與煤柱的水平錯距,m;hy為兩層煤之間巖層厚度,m;hm為13號煤層厚度,m;β為應力傳播影響角,根據現場巖層力學性質,取37°。

將11號煤層和13號煤層層間距14 m,13號煤層厚度13.05 m,代入式(1)得到下層煤回采巷道與上層遺留煤柱的水平錯距L>20 m,即為有效避免上方遺留煤柱的影響,13311回風巷距離上方煤柱邊緣水平距離應不少于20 m。事實上,13311回風巷位于11103進風巷正下方,處在上方煤柱所造成的應力增高區域,因此該巷道的穩定性將受到11號煤采空區遺留煤柱的嚴重影響。

1.2.2與鄰近工作面對采對掘的影響

孫家溝煤礦工作面采用順采方式進行布置,13311回風巷需要在13309工作面回采期間開始掘進,屬于迎采動掘進。

由于上區段工作面回采引起的超前支承應力影響,巷道圍巖變形隨著掘進工作面與上區段工作面距離的接近呈現逐漸增大的趨勢。隨著掘進工作面與上區段回采工作面的水平相會,上覆巖層結構劇烈調整,工作面推過后直接頂發生不規則垮落,基本頂依次出現彎曲下沉、回轉、破斷,直至觸矸壓實后趨于穩定[12]。

13311巷道要在未穩定采空區邊緣和強烈動壓條件下進行掘進和支護,需經受鄰近工作面開采的全過程影響,鄰近工作面側向頂板破斷及回轉以及強烈的動壓作用都將直接影響到巷道的穩定性,特別是掘進工作面和回采工作面相會前的40~100 m、相會后的80~150 m這段巷道,受到鄰近工作面超前和滯后支承壓力的影響,巷道圍巖穩定性大大降低,導致13311巷道圍巖變形嚴重。

1.2.3相鄰工作面回采側向支承壓力的影響

11號煤開采后,形成充滿采空區所需直接頂厚度[13]可用式(2)計算:

(2)

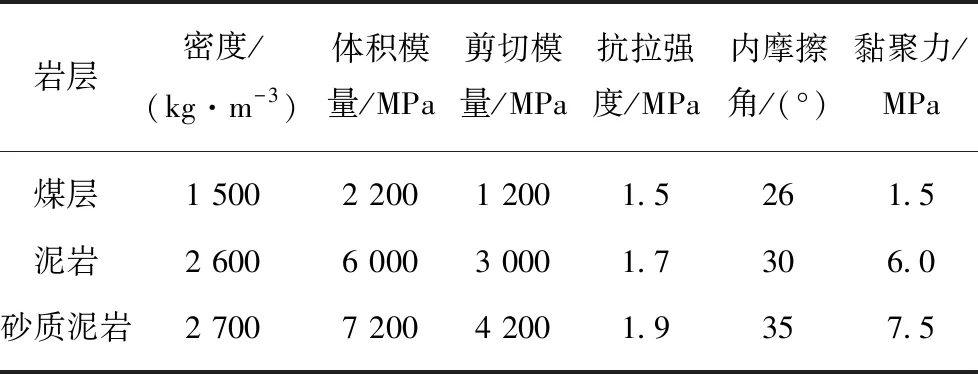

式中,∑h為直接頂厚度,m;M為11號煤層的厚度,m;K為冒落直接頂的碎脹系數,根據該礦巖性資料,取1.3。

11號煤開采造成底板破壞的高度Dmax[14]可用下式計算:

(3)

式中,γ為巖石容重,取25 kN/m3;H為煤層埋深,取250 m;L為工作面長度,取160 m;Rrmc為底板巖體的單軸抗壓強度,取25 MPa。

13號煤層開采時充滿采空區所需要的直接頂厚度仍按式(2)計算,考慮到該工作面為放頂煤開采,工作面頂煤采出率按90%計算,工作面實際開采高度為11.7 m,則充填滿采空區所需要的直接頂冒落高度為39 m。

11號煤層與13號煤層之間的巖層厚度僅有14 m,11號煤層開時,底板破壞深度達3.9 m,因此該巖層會隨著13號煤層工作面的開采而隨采隨冒,使上下兩個采空區聯通。因11號煤層只有2.19 m,其采空區垮落帶高度也僅為9.3 m,兩者之和仍不能達到所需要的39 m直接頂冒落高度,此時,11號煤層采空區裂隙帶部分巖層將失穩冒落,成為新的垮落帶巖層,直到能充滿采空區,隨后其上的裂隙帶及部分彎曲下沉帶巖層成為新的裂隙帶巖層,如圖4所示。

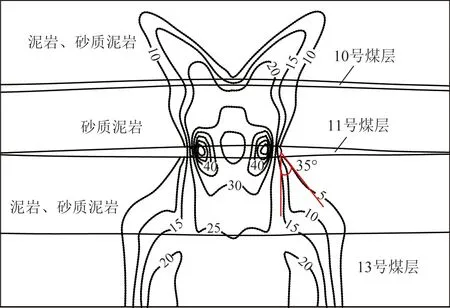

圖4 13號煤層工作面側向支承壓力分布Fig.4 Distribution of lateral abutment pressure in coal seam No.13

13309工作面回采后,將在區段煤柱上形成側向支承壓力,如果為單一煤層開采,其側向支承壓力為圖4中的紅色曲線所示[15-18];隨著遠離煤柱邊緣,支承壓力明顯增長,達到最大值后,緩慢恢復到原始應力值。孫家溝礦為近距離多煤層開采,且下層煤的煤柱位于上層煤的采空區下,上方為上層工作面的垮落帶巖石,在重新壓實之前,其承載和傳遞上覆巖層自重的能力較低,導致上覆巖層應力向更遠處轉移,13309工作面開采后,其側向支承壓力如圖4中藍色曲線所示。與單一煤層開采側向支承壓力相比,主要特點是:支承壓力峰值低;壓力下降緩慢,影響范圍大。與上煤層回采巷道重疊布置的13311回風巷,因煤柱寬度只有25 m,可能處于側向支承壓力峰值附近,加大了13311回風巷支護的難度。

1.2.4支護方式及參數

巷道的穩定性和支護方式有著密切的關系,合理的支護方式將使巷道圍巖穩定性大大提高,經受得起多次圍巖應力的變化。13311回風巷巷道頂板布置4根φ21.6 mm×12 000 mm錨索,中間布置1根φ20 mm×2 000 mm錨桿,間排距均為1 050 mm×1 000 mm,錨索預緊力≥250 kN,頂錨桿錨固力≥70 kN,預緊扭矩≥150 N·m。巷道煤柱幫側布置4根φ20 mm×2 000 mm的335號錨桿,間排距均為1 000 mm,要求錨固力≥50 kN,預緊扭矩≥120 N·m。工作面側幫在煤柱幫的基礎上每隔3排打設2根φ17.86 mm×5 200 mm的錨索,要求錨索預緊力≥160 kN。

由于13311回風巷沿煤層底板布置,整體圍巖強度較弱,且為對采對掘巷道,需經受鄰近工作面全過程動壓影響,巷道維護比較困難。當采用了上述巷道錨桿支護參數進行支護時,錨索的預張力和錨桿的預緊扭矩都比較低,形成的有效壓應力范圍小,導致圍巖維護效果差,無法有效控制圍巖變形、確保巷道穩定,因此,13311回風巷圍巖穩定性差與支護參數的選擇有著重要關系。

2 回采巷道穩定性研究

2.1 13號層煤層回采巷道布置方式

近距離煤層上下煤層工作面巷道布置主要有內錯、外錯和重疊布置3種方式。內錯式布置雖然巷道處在減壓區內,但下層煤區段煤柱較寬,損失煤炭量大;外錯和重疊式布置,雖然減少了部分下層煤區段煤柱或保持煤柱寬度未變,但下層煤工作面回采巷道都處于高應力區域,維護困難。現場實踐也證明,采用重疊式布置的13311回風巷,圍巖穩定性較差,維護成本高。為此,根據礦井生產和地質條件,提出將13311進風巷和13313回風巷以及兩工作面區段煤柱全部布置在采空區下,且13313回風巷要處于11號煤層遺留區段煤柱支承壓力影響范圍之外的布置方案。

2.2 數值分析

為分析上層煤遺留煤柱對下層煤影響特征及確定下層煤合理區段煤柱寬度,解決現場實際問題,采用大型有限差分軟件FLAC3D進行數值模擬分析[18],模型尺寸:400 m×300 m×65 m(長×寬×高),11號煤層厚2.2 m,直接頂厚6 m,基本頂厚8 m,13號煤層厚13.05 m,上距 11號煤層14 m,15號煤層1.7 m,上距 13號煤層23 m,模型四周邊界及底部固定,在頂部施加5.8 MPa大小的垂直應力,側壓系數取1.2,模型中巷道平均埋深為250 m。巖石和煤體的物理力學參數見表1。

模型前后左右僅約束水平位移,底部為固定邊界。模擬煤層埋深250 m,按均布荷載施加于模型上部邊界。巷道圍巖本構關系采用莫爾一庫侖模型。數值模擬包括以下兩部分內容:① 11號煤層開采后,其遺留區段煤柱垂直壓力在下層13號煤中的分布特征;② 13313回風巷迎采動掘進時,區段煤柱垂直應力隨煤柱寬度變化特征。

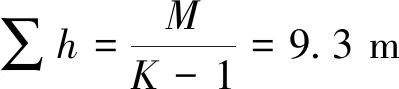

表1 煤巖物理力學參數

Table 1 Physical and mechanic parameter of coal-rock

巖層密度/(kg·m-3)體積模量/MPa剪切模量/MPa抗拉強度/MPa內摩擦角/(°)黏聚力/MPa煤層1 5002 2001 2001.5261.5泥巖2 6006 0003 0001.7306.0砂質泥巖2 7007 2004 2001.9357.5

2.2.1回采巷道位置

由上面分析可知,13311進風巷遠離上層11號煤層采空區所留煤柱,處于低應力區域,故在此只分析確定13313回風巷與11號煤層遺留的保護煤柱的合理錯距。

圖5為模擬得到的上層煤柱(寬度為20 m)在13號煤層中垂直應力的分布曲線。

圖5 煤柱作用下13號煤層垂直應力分布曲線(單位:MPa)Fig.5 Vertical stress distribution curves of coal seam No.13 under the influence of pillar supporting pressure(Unit:MPa)

由圖5可知,11號煤層遺留煤柱將在13號煤層中出現垂直應力集中現象,造成此區域內圍巖垂直應力高于原巖應力,下層回采巷道應與上方遺留煤柱保持一定水平距離,可使巷道避開上方煤柱引起的高應力影響。在11號煤層底板巖層中,其垂直應力的傳播與文獻[13-14]分析計算結果相類似,都是按一定的傳播角向下傳播,據此次計算結果,其傳播角約為35°,但是當垂直應力傳播到13號煤層時,由于該煤層較厚,且與其上層的泥巖和砂巖相比,其力學參數要低許多,因此,垂直應力傳播到該層煤時,并沒用隨著與11號煤柱中心距離的增加而向水平方向擴散,而只是垂直向下方傳播。計算結果顯示,當與煤柱邊緣距離超過10 m后,13號煤層垂直應力將恢復到原巖應力水平,下層回采巷道將不再受到上方遺留煤柱的影響,與1.2節理論分析結果相比,該錯距要小許多。因此,13313回風巷應布置在離上層煤柱邊緣10 m以外區域即可。

2.2.2區段煤柱寬度數值分析

區段煤柱垂直應力變化情況模擬時,13311工作面沿Y軸方向布置,工作面推進方向與X軸正方向相同。13311工作面兩條回采巷道優先開挖,一次開挖成型,巷道斷面寬4 m,高3 m。13311工作面從距左邊界50 m位置開始推進,推進長度為300 m,到距右邊界50 m處停止。當工作面推進100 m時,13313回風巷開始掘進,掘進從距右側邊界50 m處開始,到距左側邊界50 m處停止,計算模型如圖6所示。

圖6 數值計算模型Fig.6 Numerical simulation model

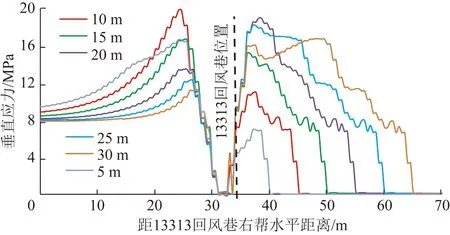

模擬結果表明,13313回風巷和13311工作面平面相交后150~200 m煤柱垂直應力達到最大值。因此分析計算了煤柱寬度分別為5,10,15,20,25和30 m時,13313回風巷和13311工作面平面相交后170 m處,13313回風巷兩側煤柱垂直應力分布情況,如圖7所示。

圖7 不同煤柱寬度時13313回風巷兩側垂直應力分布Fig.7 Vertical stress distributions on both sides of 13313 return lane with different coal pillar width

由圖7可知:當煤柱寬度為5 m時,垂直應力很低,說明整個煤柱全部發生塑性破壞,承載能力很差。隨著煤柱寬度加大,垂直應力逐步增大,表明其承載能力逐漸增加,當煤柱寬度達到20 m時,才會出現彈性核區,且煤柱內部彈性核區寬度隨著煤柱寬度增加而增大。當區段煤柱寬度為30 m時,煤柱垂直應力出現了雙峰分布形態。因此,區段煤柱合適的寬度應大于20 m。

2.2.3巷道布置和頂板支護方式優化

據前面的研究結論,根據現場情況,13311進風巷和13313回風巷都布置在上煤層采空區下。因該種工作面布置方式是第1次在該礦試驗,出于安全考慮,仍把13313回風巷距離上部煤層遺留煤柱邊緣水平距離定為30 m,區段煤柱寬度確定為25 m,如圖8所示。

圖8 13313回風巷布置位置示意Fig.8 Layout diagram of 13313 return air roadway

巷道遠離相鄰工作面側向支承壓力峰值,處在支承壓力較低區域,有利于巷道圍巖維護。但是,采用該種巷道布置方式,下層13號煤層13313工作面回采時,因工作面上方11號煤層區段煤柱集中應力的影響,對其頂板和煤壁管理提出了更高的要求,要引起高度重視。

13313回風巷處于上煤層采空區下,且為全煤巷道,直接頂為煤層,厚度達9.4 m。在動壓作用下,大厚度頂煤很容易發生離層破壞,造成安全隱患或支護失效,迎采動面掘進更增加了頂煤的控制難度。文獻研究表明[19-20],與采用普通錨桿支護時相比,松軟煤層碎脹頂板巷道采用高預應力、短錨索支護后,頂板下沉量、兩幫移近量和底臌量分別降低了95%,84%和72%,巷道支護狀況發生了質的變化。

因此,確定采用長短錨索結合的方式來支護13313回風巷頂板,一種為短錨索,用來代替錨桿,主要作用是對煤層直接頂起組合加固作用,形成厚度遠大于錨桿支護時的次生承載層。另一種為長錨索,主要作用是將短錨索、金屬網和W鋼帶所形成的次生承載層與圍巖的主承載層相連,提高次生承載層的穩定性[20]。

3 現場工業性試驗

3.1 巷道支護方案

參考13311回風巷的支護方案及變形情況,再結合數值模擬、理論計算,提出了13313回風巷錨桿支護方案,如圖9所示。

圖9 巷道支護參數示意Fig.9 Schematic diagram of roadway support

頂板支護。13313回風巷與相鄰13311工作面相交前后采用相同的支護參數。每排5 200 mm的短錨索5根,間距1 000 mm,排距1 000 mm;短錨索材料為φ21.8 mm,1×19股高強度低松弛預應力鋼絞線。8 200 mm的長錨索布置在5 200 mm的錨索兩排中間,每排2根,間距2 000 mm,排距1 000 mm。全部垂直頂板布置。要求錨索初始張拉不低于300 kN。

巷幫支護。巷道與相鄰工作面前后采用相同的錨桿支護方案,每排左右兩幫各4根錨桿,錨桿間排距為900 mm×1 000 mm,全部垂直煤幫布置。采用φ20 mm的HRB500高強度左旋無縱筋螺紋鋼筋,錨桿預緊扭矩為400 N·m。

巷道與13311工作面相交前,煤柱幫每排打設2根錨索,錨索間排距為1 800 mm×1 000 mm。巷道與13311工作面相遇后,間排距調整為1 800 mm×2 000 mm。所用錨索都為φ17.8 mm,1×17股高強度低松弛預應力鋼絞線,承載能力≥353 kN,錨索初始張拉不低于200 kN。

3.2 煤柱受力監測分析

根據實際需要以及工作面的開采情況,為了觀測回采工作面區段煤柱的超前支承壓力和工作面回采過后煤柱滯后支承壓力情況。鉆孔應力計安設在13313工作面回風巷距工作面300 m處的煤柱側,本次試驗安裝鉆孔應力計的深度分別為孔深分別為2,4,6,8,10和12 m,主要區別是深入煤柱的范圍不同,其目的是測量不同深度范圍煤柱超前和滯后工作面支承壓力的變化情況。鉆孔高度距底板1.5 m,鉆孔直徑48 mm。施工鉆孔時,保持垂直煤幫,而且盡量使孔壁光滑,鉆孔完成后,吹出孔內煤粉,然后進行安裝。煤柱鉆孔應力計實際布置情況如圖10所示。

圖10 煤柱鉆孔應力計布置示意Fig.10 Schematic layout of borehole stress gauge for coal pillar

隨著工作面的推進,通過對6臺鉆孔應力計收集所得的數據統計和分析,可以得到區段煤柱在超前和滯后支承壓力作用下煤柱垂直應力隨鄰近工作面回采的變化情況。觀測結果表明,與鄰近工作面相交會前,各測點鉆孔應力相對穩定,只是在交會處略有增加。與鄰近工作面交匯后,各測點處鉆孔應力逐漸增大,并與交會后190 m左右達到最大值,并逐漸趨于穩定。圖11為13313回風巷與13311工作面交會后190 m時,煤柱垂直應力分布觀測結果。

圖11 煤柱垂直應力分布Fig.11 Distribution of vertical stress of column

由圖11可知,2 m深鉆孔應力計的觀測值要略小于原巖應力,表明該處巷道圍巖有一定程度的破碎。4 m深鉆孔應力計觀測值在6個鉆孔應力計中最大,表明煤柱高應力區域位于13313回風巷側,應力集中系數為2.72左右。其余4個鉆孔應力計觀測值都略大于原巖應力,表明該部分區段煤柱因處于11號煤層采空區下,應力集中現象不明顯。所觀測到的煤柱垂直應力分布形態與圖7數值模擬計算結果基本相符,顯示煤柱整體完整,具有良好的承載性能,也證明了所選煤柱寬度是合理的。

3.3 巷道圍巖變形監測分析

為了驗證和檢驗理論及數值分析的結果,掌握巷道礦壓顯現規律,在13313回風巷進行了工業性試驗和礦壓觀測。采用錨索壓力計和十字觀測法對錨索受力和圍巖表面位移進行了監測,監測曲線分別如圖12所示。

圖12 頂板錨索受力和巷道表面位移監測曲線Fig.12 Monitoring curves of cable on the roof and roadway surface displacement

由圖12(a)可知,巷道與工作面交匯100 m左右范圍內為劇烈影響階段,當巷道位于工作面后方150 m以外時,頂板錨索受力也隨之趨于穩定,錨索受力達到了250~300 kN,約為其破斷力的50%;錨索受力增長平穩,說明錨索較好地控制了巷道離層和圍巖變形。

由圖12(b)可知:當掘進巷道與回采工作面相會后,巷道變形速度明顯增加,特別是工作面后方100 m左右范圍為劇烈影響階段;當巷道位于工作面后方150 m以外時,圍巖應力重新分布逐漸趨于穩定,巷道表面變形也隨之趨于穩定,其中頂底板移近量達400 mm左右,兩幫移近量為300 mm左右。在13311工作面整個采動影響期間,圍巖變形量得到了有效控制,保證了巷道的整體穩定性。

4 結 論

(1)孫家溝煤礦屬典型近距離煤層群開采,13311回風巷變形失穩主要受巷道布置方式、對采對掘動壓和巷道支護方案等因素影響。

(2)對13313回風巷穩定性進行了理論研究和數值模擬分析,認為該巷應布置在距離上部煤層遺留煤柱邊緣水平距離10 m以外的位置;因迎相鄰回采工作面掘進,區段煤柱寬度應不小于20 m。出于安全考慮,現場試驗時,13313回風巷距離上層11號煤層煤柱距離仍確定為30 m。13313回風巷經受鄰近采動影響后,圍巖穩定,維護狀況良好,建議下次工作面布置時,可考慮適當減少外錯距離。

(3)根據孫家溝煤礦巷道圍巖物理力學性質及受力特征,通過采用高預應力全錨索加強支護,增強了錨固段的整體性及承載能力,減少了采動掘進巷道的變形破壞范圍。

(4)13313回風巷現場工業性試驗結果表明,煤層群開采條件下,選擇合理的下煤層回采巷道布置方式及區段煤柱留設寬度,配合適當的支護方案,能夠有效地控制巷道圍巖變形破壞,保障了巷道滿足礦井安全生產的需要。研究成果可為類似條件下回采巷道布置和支護參數的選擇提供參考。