控制棒驅動機構傳動件耐磨性研究

李維 楊方亮 楊曉晨 孫啟航 張智峰 劉佳

【摘 要】控制棒驅動機構(CRDM)是反應堆本體中唯一的運動設備,其結構可靠性直接關系到反應堆啟動、功率調節、功率維持、正常停堆及事故工況下的安全停堆等。滾輪與絲杠是CRDM的關鍵傳動部件,磨損失效是其最主要的失效模式。本文在研究傳動件耐磨可靠性分析方法的基礎上,對其建立了耐磨性分析的數學模型。通過分析傳動件的結構特性和材料特性,在研究過程中采用材料特性試驗和設備磨損試驗的方法進行結果對比,獲取重要試驗數據,有效指導控制棒驅動機構優化設計,對于提高控制棒驅動機構的耐磨性具有重要指導意義。

【關鍵詞】CRDM;滾輪;試驗研究;磨損

【Abstract】The control rod drive machine(CRDM) is the unique equipment which owns relative motion in a pressurized water reactor,and its reliability makes great influence on reactor startup, power regulation, power operation, reactor shutdown and emergency shutdown and so on. Abrasion is primary invalidation way of trolley and screw which is important drive of CRDM. Based on the research of analytical method on reliability in driver part, the paper established a mathematical model of wearing analysis. Through the analysis of the structure characteristics and material properties of driver of CRDM, we got the important result on the method of material properties test and wearing test of CRDM. Then it instructed the design of CRDM. The theory this paper introduced is significant to improve the wearing of driver of CRDM.

【Key words】Control Rod Drive Mechanism(CRDM); Trolley; Test; Wearing

0 引言

磨損失效是機械設備主要失效形式之一。據不完全統計[1-2],約有1/3~1/2的能源損耗于摩擦與磨損,約80%的機器零件失效是由磨損引起的。近年來,提高機械部件耐磨性的研究越來越受到國內外的廣泛重視。控制棒驅動機構作為反應堆中唯一的活動部件,安全性和可靠性直接影響到反應堆的安全與運行,而采用滾輪絲杠螺旋副傳動原理的反應堆控制棒驅動機構,磨損是其主要的失效模式。因此,提高其傳動件部件耐磨性具有重要意義。

1 通用磨損可靠性模型

磨損可靠性是指設備在規定的時間內,規定的使用條件下,摩擦副的實際磨損量在許用磨損量范圍內的可能性。對于磨損可靠性,工程上常用的失效判斷準則為實際磨損量大于許用磨損量,即當實際磨損量小于許用磨損量時正常;當實際磨損量大于許用磨損量時失效。設摩擦副在某一時刻t時的許用磨損量和實際磨損量分別為Wmax、W,則該摩擦副可靠性計算的極限狀態方程為:

2 傳動件磨損可靠性模型

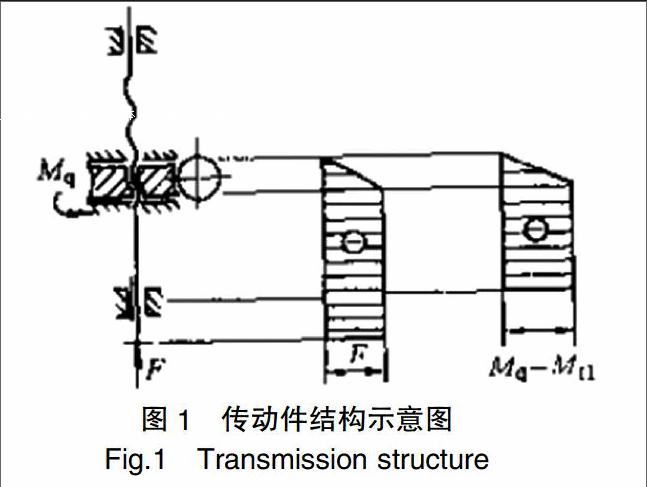

控制棒驅動機構傳動件形式如圖1所示。對滾輪絲杠傳動副而言,在其整個運行周期中,滾輪每個輪齒一直處于嚙合狀態,而絲杠的輪齒則處于交替滾輪運行;按照單個行程往返時間計算,每個滾輪輪齒的磨損時間約為絲杠輪齒的100倍。因此,對于傳動件的耐磨性分析實際就是對滾輪零件的耐磨性分析。

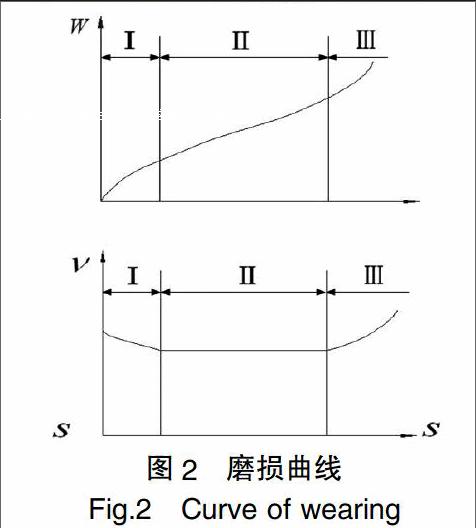

磨損是一個多階段的損傷過程,按照經典理論磨損過程可分為3個階段[3]:跑合磨損階段Ⅰ、穩定磨損階段Ⅱ、劇烈磨損階段III。對于滾輪絲杠螺旋副,其表面加工質量較好、精度高,也遵循這個經典規律。當控制棒驅動機構機構工作時,滾輪磨損量與其使用周期的線性關系可表示為:

滾輪磨損量與磨損周期關系可以用磨損曲線來表示,典型的磨損曲線如圖2所示。根據滾輪絲螺旋副的傳動特點,跑合磨損階段和劇烈磨損階段周期較短。如忽略跑合磨損階段和劇烈磨損階段的情況下,滾輪磨損是一個均勻磨損過程,磨損量按照公式1呈線性增長。

3 傳動件耐磨因素分析

基于傳動件磨損可靠性分析模型,在承受額定載荷下,影響滾輪耐磨性的主要因素為滾輪零件的結構特性和材料特性。

3.1 結構特性

滾輪與絲杠的嚙合關系簡化模型如圖3所示。根據滾輪絲杠的結構特點,在不改變結構外部接口的條件下,滾輪與絲杠的齒形越厚,即滾輪耐磨損量越大,滾輪的耐磨周期越長。

3.2 材料特性

根據金屬材料性能分析,材料的硬度與耐磨性能直接相關,材料基體硬度越高,零件耐磨性越好。對于滾輪絲杠傳動副中,合理匹配滾輪與絲杠的硬度關系,對降低滾輪磨損量具有重要意義。

基于以上分析,在磨損機上按照硬度高材料承載,開展了兩組不同硬度材料試樣的對磨試驗,采用稱重法進行評估。

對比試驗結果見表1和圖4所示,其中試驗選取的基準硬度以X表示,硬度差以△X表示。

根據試驗結果,試驗一(硬度差為2△X HRC)的磨損量少于試驗二(硬度差為△X HRC),增大兩種材料硬度差大能減少對磨損耗。因此,滾輪作為主要損耗件,應選擇硬度較高材料;在與絲杠材料硬度匹配關系上,應考慮增大兩種材料的硬度差。

綜上所述,對于滾輪零件的設計上應考慮加大齒形厚度,選材上應考慮提高材料硬度,且應合理增大滾輪材料與絲杠材料硬度差值。

4 模擬試驗研究

由于控制棒驅動機構使用的特殊環境,要求易損件具有良好的抗震性能、耐磨性能和耐腐蝕性能,因此在選材上對各項性能的均衡性要求較高。在充分對比相關金屬材料特性基礎上,在結構允許范圍內合理增大了滾輪齒形厚度,選擇兩種硬度不同的沉淀硬化型不銹鋼材料作為選材對象,進行深入試驗研究。

4.1 試驗方法

試驗材料:(X+△X)HRC與(X+2△X)HRC不同硬度的兩種金屬材料。

試樣尺寸:按照零件尺寸1:1加工,試件1(X+△X)HRC、試件2(X+2△X)HRC。

試驗設備:試驗本體與控制棒驅動機構整機。

試驗方法:按照滾輪實際運行條件,配合設備整機進行磨損試驗,比較不同硬度下的材料耐磨性能。

評定方法:以磨損最嚴重的齒形的厚度損耗量作為磨損率的評定標準。

4.2 試驗結果

(1)運行至約1個設計壽命周期轉時試件1(X HRC)磨損率62.76%,試件2(48HRC)磨損率為14.97%;

(2)運行至約1.4個設計壽命周期時試件1齒形失效,磨損量為100%;試件2運行至約2個設計壽命周期時磨損率為31.95%;

(3)試件2運行至約3個設計壽命周期轉時磨損率為37.83%。

4.3 試驗結果分析

根據試驗結果,試件1在運行至1.4個設計壽命周期時齒形失效,而試件2在運行至3個設計壽命周期時,磨損量不足50%,運行壽命遠高于試件1,且使用裕量充足。

4.4 小結

(1)根據試驗研究結果,滾輪的磨損趨勢與傳動件的可靠性分析模型基本保持一致;

(2)通過試驗獲取的試驗數據,提高控制棒驅動機構傳動件材料硬度差,有利于提高易損件使用壽命;

(3)選擇試件2材料較適合控制棒驅動機構滾輪工程應用。

5 結論

(1)本文在機械磨損失效原理的基礎上,結合磨損可靠性基本理論,提出了滾輪絲杠螺旋副磨損可靠性分析模型。通過分析確定了影響傳動件耐磨性的主要因素,并開展了相關的試驗研究。

(2)通過材料對比試驗與整機磨損試驗研究,有效驗證了分析模型的準確性,并有效指導了控制棒驅動機構工程應用設計。

【參考文獻】

[1]孫志禮,王超.磨損的模糊可靠性設計[J].東北工學院學報,Vol.13,NO.4,1992.

[2]劉洪志.磨損與磨損可靠性[J].中國制造業信息化,2009,38(17):65-67.

[3]劉惟信.機械可靠性設計[M].北京:清華大學出版社,1996:281-287.

[責任編輯:楊玉潔]