Ti—Ni合金飛秒激光打孔規律研究

夏振東 范楠楠 孫小燕

【摘 要】飛秒激光具有極高的峰值功率,在精密加工中有著獨特的優勢。本文主要探索了加工參數(脈沖數、單脈沖能量和離焦量)的變化對小孔直徑、深度和圓度的影響規律。實驗研究發現:小孔直徑隨脈沖個數增加而略微增加;單脈沖能量越大,小孔直徑越大;離焦量從0向正或負方向偏移時,小孔直徑都隨之增加;小孔深度隨脈沖個數的增加而增加;單脈沖能量越大,小孔深度越大;隨著脈沖個數的增加,圓度誤差也相應的增加;單脈沖能量越大,圓度誤差也越大,使用50個20μJ單脈沖能量脈沖加工,小孔圓度誤差為8.2μm;隨著激光焦點位置從樣品內部逐漸移動到樣品外部,圓度誤差逐漸增大,離焦量為0時,500個20μJ單脈沖能量的脈沖加工,小孔圓度誤差為5μm。本文所探索的飛秒激光小孔加工的規律對小孔加工實際應用具有參考和借鑒的作用。

【關鍵詞】激光技術;飛秒激光;Ti-Ni合金;微孔加工;圓度誤差

【Abstract】Femtosecond laser has a very high peak power and a unique advantage in precision machining. This paper mainly explores the influence of the processing parameters(pulses number, single pulse energy and defocus distance) on the diameter, depth and roundness of the micro-holes. The experimental study found: With the increase of the number of pulses, the hole diameter only slightly increased. The holes diameter is larger with a larger single pulse energy. The defocusing distance from 0 to the positive or negative direction, the holes diameter increases. With the increase of the number of pulses, the depth of holes increased. The depth of holes is larger with a larger single pulse energy. The roundness error of the holes increases with the pulse number increasing. The roundness error of the holes is larger with a larger pulse energy. Use 50 pulses, each pulse energy is 20μJ, drilling, the hole roundness error is 8.2μm. With the laser focus position gradually moved from internal to external sample, the roundness error increases gradually. When focus distance is 0, use 500 pulses, each pulse energy is 20μJ, drilling, the hole roundness error is 5μm. The laws of femtosecond laser drilling holes explored in this paper have a certain reference value for practical application of micro-holes drilling.

【Key words】Laser technique; Femtosecond laser; Ti-Ni alloy; Micro-hole drilling; Roundness error

0 前言

在航空航天領域,燃氣渦輪的重要性居于發動機三大關鍵部件之首,航空發動機性能的好壞由燃氣渦輪直接決定。為了提升發動機的推重比,渦輪前燃氣溫度的不斷提高,渦輪葉片表面的冷卻問題日益受到重視。在冷卻技術領域,氣膜冷卻技術具有明顯的優勢和較強的應用前景。使用氣膜冷卻技術的單個葉片需要加工數十至數百個氣膜孔,氣膜孔陣空間分布復雜,精度要求高。在高品質微孔加工領域,傳統加工方法有其固有的局限性,電火花腐蝕加工不能用于非導電材料;電化學方法打孔存在效率極低、材料局限性大的問題;機械鉆孔方法加工硬質材料有難度大、成本高的問題,此外,加工的小孔深徑比較小。

飛秒激光具有脈寬超短、峰值功率極高、精確的燒蝕閾值等特點,可以順利加工眾多材料[1-2]。此外,突破衍射極限加工,加工熱影響區極小等特點使得飛秒激光可以實現對各種材料的超精密加工[3-6]。飛秒激光在微孔加工領域有其獨有的優勢。因此,短脈沖及超短脈沖激光將是未來加工渦輪葉片氣膜冷卻孔的不可替代的手段,研究Ti-Ni合金飛秒激光打孔的工藝參數小孔加工的影響規律具有重大意義。

本文在Ti-Ni合金(質量分數Ti:Ni為6:4)上進行了飛秒激光燒蝕打孔實驗研究。主要研究激光單脈沖能量、脈沖個數以及離焦量對Ti-Ni合金燒蝕加工的影響,通過對實驗結果的分析獲得以下規律:隨著脈沖個數的增加,小孔直徑只有略微增加;小孔直徑隨單脈沖能量的增加而增加;離焦量為0時,加工出的小孔直徑最小;離焦量從0向正或負方向偏移時,小孔直徑都隨之增加;隨著脈沖個數的增加,小孔深度逐漸增加;單脈沖能量越大,小孔深度越大,使用3000個150μJ脈沖加工出的小孔深度最深,為60.2μm;隨著脈沖個數的增加,圓度誤差也相應的增加;單脈沖能量越大,圓度誤差也越大;隨著激光焦點位置從樣品內部逐漸移動到樣品外部,圓度誤差逐漸增大。在實驗上探索了獲得高質量孔所需的條件,本研究可為飛秒激光加工氣膜冷卻孔的應用提供指導性的工藝方法和參數。

1 實驗裝置與實驗方法

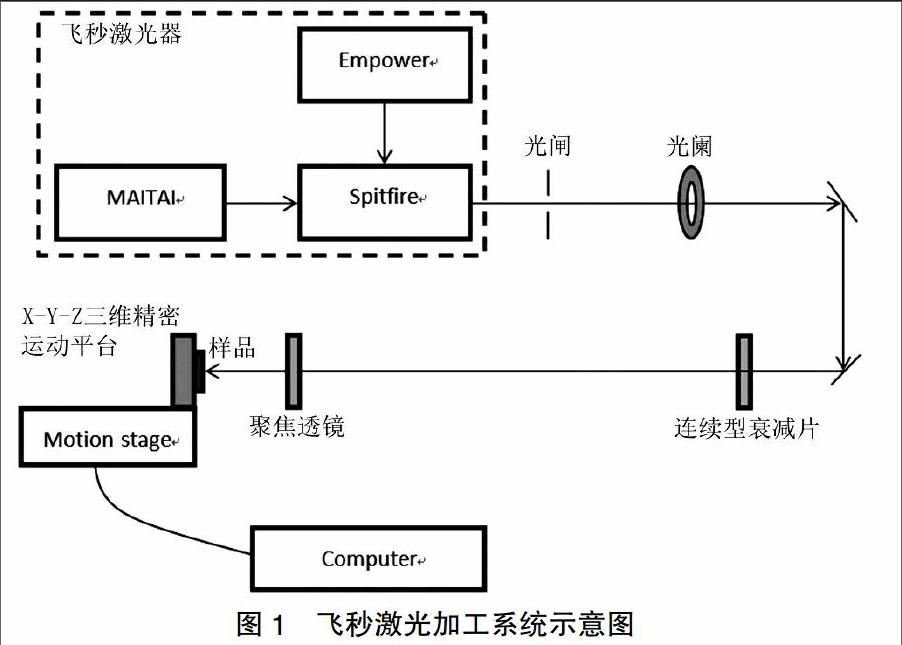

飛秒激光打孔加工系統示意圖如圖1所示,其中包括:飛秒激光器、光閘、光闌、連續型衰減片、X-Y-Z三維精密運動平臺。飛秒激光輸出的激光波長為800nm,脈沖寬度為120fs,重復頻率為1KHz,由美國光譜物理公司(Spectra Physics)生產。光閘用于控制脈沖個數,精度達到1ms以上。光闌孔徑為8mm,主要作用是在空間上進行光波過濾,選取光斑中心能量均勻的部分通過光闌,而將光斑邊緣不均勻的部分濾掉。激光單脈沖能量由連續型衰減片進行衰減,根據實驗的需要,對激光的功率進行調節。聚焦透鏡選用長焦距聚焦透鏡,焦距為200mm。X-Y-Z三維位移平臺是NEWPORT公司所生產的。

本實驗采用的材料為Ti-Ni合金,樣品規格為的金屬片。在進行實驗之前,樣品被浸泡在丙酮溶液中超聲清洗10min,以確保其表面潔凈,避免樣品表面的雜質對實驗結果造成干擾。加工完成后,樣品再次使用丙酮溶液超聲波清洗20min,小孔孔徑和圓度使用掃描電鏡測量獲得,小孔孔深使用共聚焦顯微鏡測量獲得。

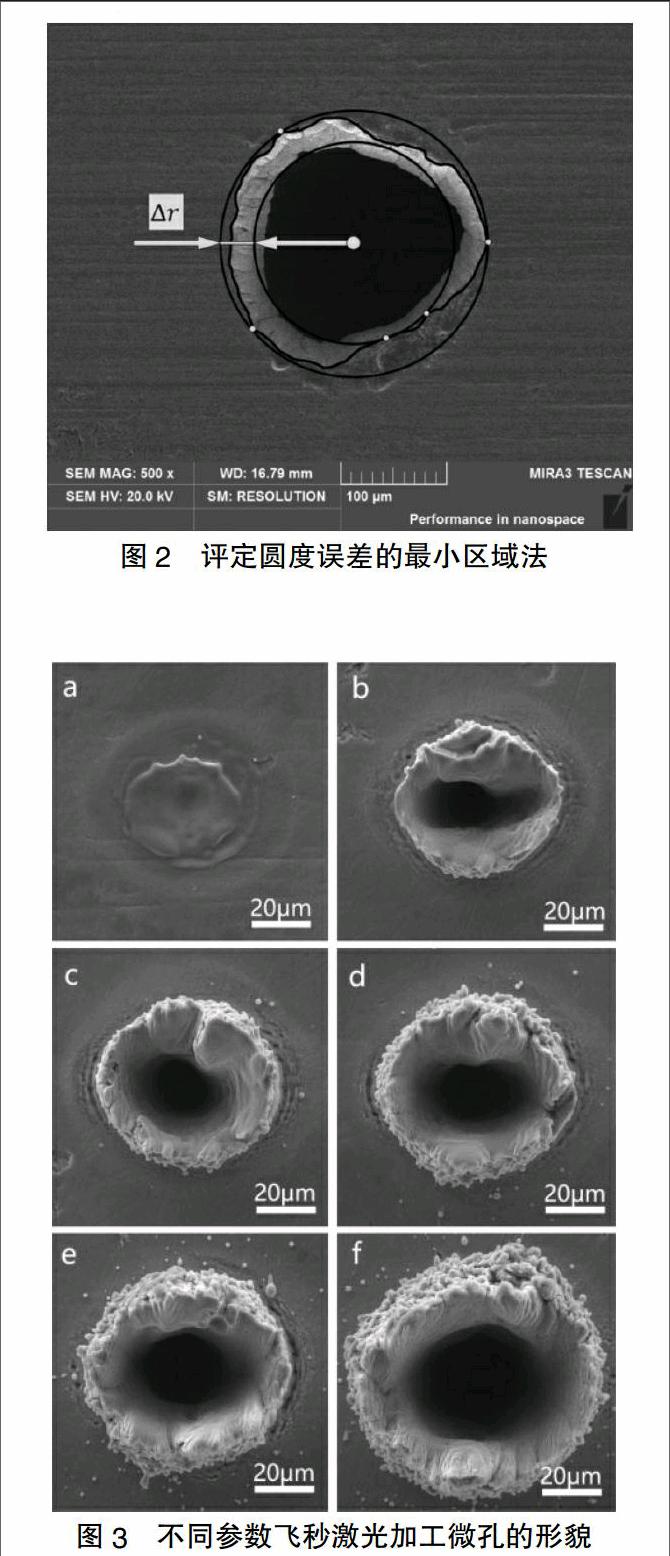

本實驗選用最小區域法來評定圓度誤差,如圖2的微孔所示,用繪圖軟件擬合出微孔的實際輪廓,同時作出兩個同心圓包容該輪廓,此時每個同心圓都必須有至少兩點與實際輪廓接觸,則這兩個同心圓之間的區域即為最小包容區域,兩個同心圓的半徑差即為圓度誤差值,圓度誤差越小,實際孔型越圓。

2 實驗結果與分析

使用不同單脈沖能量和脈沖個數的飛秒激光在樣品上多脈沖打孔,掃描電子顯微鏡測得的不同參數條件下的微孔形貌如圖3所示。從圖中可以看出,單脈沖能量和脈沖個數都較小時,樣品上只出現小孔的輪廓,小孔中心出現熔融物質;隨著單脈沖能量和脈沖個數的增加,小孔輪廓變得清晰,小孔的直徑和深度逐漸增加,小孔邊緣出現隆起。

脈沖個數對小孔孔徑的影響如圖4所示。選取單脈沖能量分別為20、250、600μJ,脈沖個數分別為50、150、500、1000、3000個的3組實驗數據對比分析,激光焦點位于樣品表面。50個20μJ脈沖加工出的小孔直徑最小,為47.2μm。隨著脈沖個數的增加,小孔直徑只有略微增加;單脈沖能量越大,小孔直徑越大。

離焦量對小孔孔徑影響如圖5所示。“-/+”表示激光焦點位于樣品內部/外部。選取500、1000、3000脈沖數,離焦量為-150、-100、-50、0、50、100、150的3組實驗數據對比分析,單脈沖能量均為20μJ。從圖中可以發現,離焦量為0時,加工出的小孔直徑最小,500脈沖加工出的小孔直徑為48μm;離焦量從0向正或負方向偏移時,小孔直徑都隨之增加。

脈沖個數對小孔深度的影響如圖6所示。隨著脈沖個數的增加,小孔深度逐漸增加;單脈沖能量越大,小孔深度越大,使用3000個150μJ脈沖加工出的小孔深度最深,為60.2μm。

脈沖數對圓度誤差的影響結果如圖7所示。使用50個20μJ單脈沖能量脈沖加工,小孔圓度誤差為8.2μm。根據圖7可以發現以下規律:隨著脈沖個數的增加,圓度誤差也相應的增加;在脈沖數超過1000個時,圓度誤差緩慢增加,有趨于穩定的趨勢。單脈沖能量越大,圓度誤差也越大。飛秒激光在聚焦過程中會發生衍射,超短的脈沖寬度導致非線性效應的發生,最終導致聚焦光斑能量密度與理想的高斯分布產生差異。從圖3中脈沖打孔的形貌圖中可以發現衍射現象的存在。脈沖數較少時,材料燒燭閾值相對較高,遠離聚焦光斑中心的能量密度較弱,不足以去除材料,從而微孔圓度較好;當脈沖數逐漸增加,由于累積效應的存在,遠離聚焦光斑中心處的能量密度依然能達到材料燒燭閾值并去除材料,微孔邊緣變得越來越不規則,從而微孔的圓度明顯變差。

離焦量對小孔圓度的影響如圖8所示。從圖中可以看出:離焦量為0時,500個20μJ單脈沖能量的脈沖加工,小孔圓度誤差為5μm;隨著激光焦點位置從樣品內部逐漸移動到樣品外部,圓度誤差逐漸增大;焦點位置位于樣品內部時,小孔圓度較好;焦點位置位于樣品外部時,小孔圓度較差。其原因在于,焦點在樣品外部時,光束在達到加工位置之前就已經聚焦,周圍的空氣被電離,影響到激光能量密度的分布,導致小孔圓度較差;而焦點位置位于樣品內部時,則沒有這樣的情況發生,因而小孔圓度較好。

3 結論

隨著脈沖個數的增加,小孔直徑只有略微增加;單脈沖能量越大,小孔直徑越大;離焦量從0向正或負方向偏移時,小孔直徑都隨之增加,為了獲得大直徑小孔,可以提高單脈沖能量或者使用負離焦方式加工,而增加脈沖個數不是個有效率的方法;隨著脈沖個數的增加,小孔深度逐漸增加;單脈沖能量越大,小孔深度越大,為了增加小孔的深度,可以增加脈沖個數或者提高單脈沖能量;隨著脈沖個數的增加,圓度誤差也相應的增加;單脈沖能量越大,圓度誤差也越大;隨著激光焦點位置從樣品內部逐漸移動到樣品外部,圓度誤差逐漸增大,為了獲得高圓度的小孔,可以適當降低脈沖個數和單脈沖能量,采用適當的負離焦方式加工也是一種行之有效的方法。其他加工條件,比如氣壓,加工環境,激光偏振態等是否對小孔圓度具有明確的影響規律,則需要進一步探索和研究。

【參考文獻】

[1]Vorobyev, A.Y. and C. Guo, Femtosecond laser nanostructuring of metals[J]. Opt Express, 2006,14(6):2164-9.

[2]Chichkov, B.N., et al., Femtosecond, picosecond and nanosecond laser ablation of solids[J].Applied Physics A, 1996,63(2):109-115.

[3]Nolte, S., et al.,Ablation of metals by ultrashort laser pulses[J].JOSA B,1997,14(10):2716-2722.

[4]Amoruso, S., et al., Femtosecond laser ablation of nickel in vacuum[J].Journal of Physics D: Applied Physics,2007,40(2):331-340.

[5]Zhu, X., et al., Influence of laser parameters and material properties on micro drilling with femtosecond laser pulses[J].Applied Physics A, 1999,69(1):367-371.

[6]Weck, A., et al., Laser drilling of high aspect ratio holes in copper with femtosecond, picosecond and nanosecond pulses[J].Applied Physics A, 2008,90(3): 537-543.

[責任編輯:王楠]