提高汽車沖壓件材料利用率方法探究

董思春 呂貽旬

摘 要:汽車沖壓件材料利用率的高低直接影響到整車的成本,本文以我司K車型為基礎,介紹了汽車沖壓件降本方法和具體案例,探究了提升汽車沖壓件材料利用率的方法,以降低汽車生產成本,提高市場競爭力。

關鍵詞:汽車沖壓件;材料利用率;沖壓工藝

1 前言

隨著人們對汽車需求的日益加劇,怎樣有效的控制車身成本增加市場競爭力已成為汽車行業現階段著重關注的項目,而材料利用率的提升則是車身成本控制的重要途徑之一。通常一臺白車身的重量一般在350~450kg之間,材料利用率在50%~55%之間;一輛白車身需要大約700~900kg的板料,利用率提升1%,則可節省鋼板15Kg左右,54%以上的材料利用率提升空間已非常有限。目前我司K車型的整體材料利用率未達到50%,遠低于我司其他車型,現就該車型為基礎介紹汽車沖壓件降本思路、方法和相關案例,以探究提高汽車沖壓件材料利用率的方法。

2 沖壓降本方法和具體案例

2.1 工藝

2.1.1 排樣優化

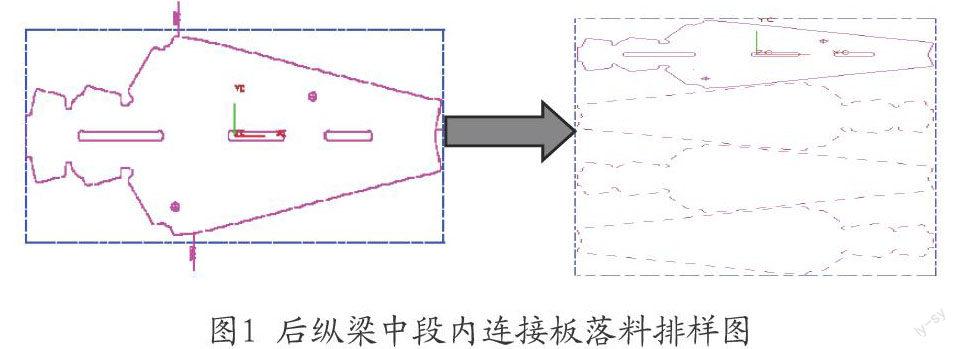

對形狀不規則的制件,為節省板料,一般經過優先排布,在滿足制件質量要求的前提下,以最小的開料步距來提升材料利用率。排樣優化正排、混排和互排3種方式。圖1為K項目后縱梁中段內連接板由單個落料變更為排樣落料后示意圖,更改后材料利用率提升6.3個百分點。

2.1.2 成型優化

K車型A柱下內板門檻(圖2(a))處初始設計時成型工藝為閉口拉延(圖2(b)),需要的工藝補充料較多,后序修邊整形將工藝補充料裁剪形成廢料,使材料利用率受到限制。經分析,該件拉延深度較淺,修邊幅度較大,且拉延時板料基本不流動,嘗試將該件的拉延方式改為開口拉延。經驗證,改成開口拉延后(圖2(b)),制件質量滿足裝車要求,落料方式亦變更為互補的落料方式(圖2(c)),單件材料利用率提升約2個百分點。

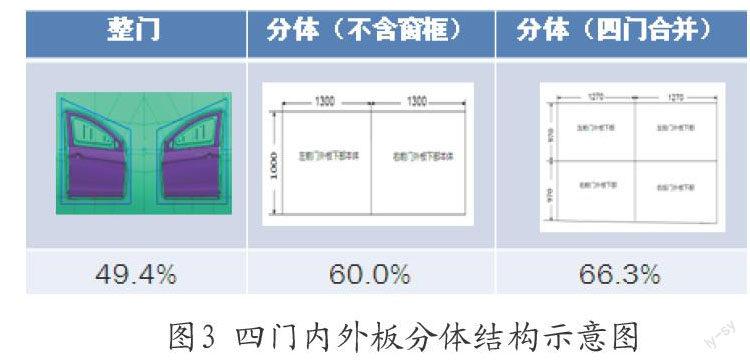

2.2 產品設計

汽車車身沖壓件分為外觀件、結構件和加強件等,不同類型的制件形狀和尺寸多變,制件造型結構不同,材料利用率不同。不規則件成型復雜、材料利用率低、質量不易控制。K車型四門內外板的成型均為整體式結構,材料利用率低,制件回彈等質量問題頻發。對K項目后門外板的成型工藝進行討論,如圖3所示,進行分體后門內板下部采用合并的成型工藝后材料利用率可提升10個百分點,在壓機工作臺尺寸允許的情況下,甚至將四門內板下部本體合并,利用率可提升將近17個百分點(49.4%提升至66.3%)。

2.3 新工藝

2.3.1 月牙刀

在普通板料的基礎上,通過“月牙刀”的形式減少落料步距,將規則的矩形板料或其他特殊板料形成不同R值的鋸齒狀結構(圖4(a)),從而減少工藝補充料的面積達到提高材料利用率的目的。K車型流水槽本體工藝方式由開平板更改為月牙刀板料規格示意圖見圖4(b),月牙刀半徑為25mm時,單件材料利用率提升1.68個百分點,單車成本降低0.85元。

2.3.2 輥壓成型

該技術通過利用材料的塑性移動滾壓加工成各種形狀復雜的產品,不僅生產效率、材料利用率高,而且產品強度高、質量穩定,多用于具有復雜成型截面的部件,如用于窗框總成、導軌總成、門檻總成等零部件的成型,相對于沖壓或其他成型技術,材料利用率可高達100%,大幅度降低工裝費用及工裝準備的時間。前門窗框總成輥壓成型與常規成型見圖5,前者材料利用率100%,后者材料利用率僅29.3%。

3 結語

本文以實踐經驗出發,探討了提高沖壓件材料利用率的方法。通過上述降本思路及方法的開展和實施,我司K車型整車材料利用率從49.6%提升至52.5%,單車節省鋼板39.1kg,節省鋼板費用165元,對批量車型車身降本做出較大貢獻,也為后期新項目設計開發積累經驗及技術沉淀。

參考文獻

[1]徐國慶,段寶娟.材料利用率控制方法的探討[J].模具技術,2014,(6):32-36.

[2]曹力豐,李正其.汽車車身沖壓件材料利用率提高研究[J].工藝材料,2010,(5):47-50.

(作者單位:奇瑞商用車(安徽)有限公司河南分公司)