汽車沖壓件起皺問題探究

呂生苗 馬天順

摘 要:起皺是困擾沖壓生產最嚴重的問題之一,起皺缺陷會引起很多不良后果,嚴重時會形成疊料,消除起皺最重要的是調整進料阻力,平衡材料內部各方向應力狀態。本文針對沖壓件常見的起皺問題,結合生產實例分析起皺發生的機理,總結解決思路及方法,為生產中避免和改善起皺問題提供參考。

關鍵詞:汽車沖壓件;起皺;塑性變形

1 拉延筋設計的合理性

起皺產生的機理:拉延筋的設計、加工不合理,會造成拉延時板料進料阻力不足,板料流動速度過快,產生局部板料堆積,形成褶皺。通過調整拉延筋的位置、數量、形狀可改善板料的流動速度,從而解決制件的起皺問題。

2 模具間隙

起皺產生的機理:模具間隙不均,成形時上下模在擠壓過程中間隙小的部位板料受擠壓力大,間隙大的部位受擠壓力小,板料在模腔內向間隙大的部位聚集,從而產生起皺。某車型新開發后背門外板,在調試階段,局部位置出現輕微起皺現象,通過刷藍油查看該位置處模具研合率,發現該位置研合率較低,通過在線研合模具,研合率提升至90%以上,該位置處起皺消除。通過提高模具的研合率,增加模具間隙的均勻性,能夠在一定程度上避免或減輕起皺現象。(如圖1、圖2)

3 壓邊力

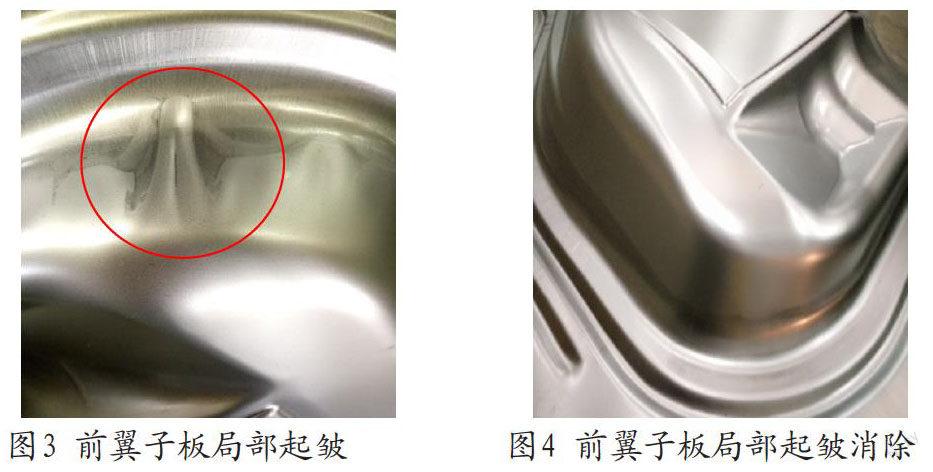

起皺產生的機理:壓邊力小,不能將板料壓實,成形過程中板料流動速度較快,造成起皺問題。某車型新開發的翼子板在拉延過程中,右下角部位起皺,分析原因為壓邊力小,不能將板料壓實,板料流動速度較快,拉延不充分。調試過程中,在起皺位置對應的平衡塊的墊片厚度減小,減少兩片0.2mm的墊片,起皺問題消除。根據實際情況,通過調整平衡塊墊片厚度或直接增大頂缸壓力來消除此類起皺現象。(如圖3、圖4)

4 板料尺寸

起皺產生的機理:板料尺寸過小,制件在拉延過程中壓料面積過小,制件與模具表面的摩擦力小,不能壓緊料,使板料流動速度快,也會形成起皺,通常保證拉延筋外有5mm寬的料。某車型B柱內板,在減少板料規格提升板料利用率的調試過程中,將規格為0.9*1460*470的方形料減為0.9*1460*(430+470)的梯形料,板料規格減小后,在壓力設備和參數均不改變的情況下,出現局部起皺現象,分析原因為板料尺寸過小引起的起皺,通過適當增大板料尺寸,將板料規格調整為0.9*1460*(450+470),起皺問題消除。(如圖5、圖6)

5 制件結構

5.1 加工藝缺口

某車型側圍外板翻邊處起皺,起皺處為收縮翻邊,弧度兩側板料均向中間移動,產生多料區,此類問題一般的解決方法為在起皺處開工藝缺口,切掉多余的料,消除起皺問題。

5.2 吸料筋

此種方式經常用在制件要求不宜增開工藝缺口的多料區。某車型后側圍內板,拉延起皺,起皺部位在成形過程中產生的余料沒有空間釋放,導致板料聚集,產生褶皺。此類問題常用的整改方法是在多料區增加吸料筋,將多余的材料做成有不同造型的筋,消除了起皺問題。

6 結論

沖壓件起皺現象在沖壓品質缺陷中占有很大比重,引起起皺的因素主要有拉延筋設計的合理性、模具間隙、壓邊力、板料尺寸、制件結構、工藝排布。解決起皺的方法很多,工藝人員在遇到起皺問題時,要通過起皺發生的位置,板料的流動情況等排查造成起皺問題的最根本原因,另外,同一類起皺通常可以有不同的整改措施,考慮到方案的可行性和整改時人力物力投入,要選擇最佳的方案解決問題。本文對生產中常見的一些起皺現象進行分析并制定對應措施,為工藝人員在提升沖壓件品質過程中提供參考。

參考文獻

[1]王孝培.沖壓手冊[M].北京:機械工業出版社,2004.

[2]劉志軍,梁秀強,盧寧.汽車沖壓件起皺疊料問題的解決方案[J].模具制造,2015,(2):20-23.

(作者單位:奇瑞商用車(安徽)有限公司河南分公司)