沖壓件開裂問題的分析和解決

馬軍 劉慎 呂貽旬

摘 要:本文分析了金屬板料的沖壓成形過程及開裂的形成機理,并結合一種沖壓件開裂問題的分析和解決,提出一種在沖壓生產過程中解決沖壓件開裂的有效方法,對于生產中沖壓件開裂問題的解決有很好的借鑒意義。

關鍵詞:沖壓件;模具;開裂

在汽車生產中,有約60%~70%的零件是通過沖壓工藝進行加工,在沖壓過程中,成形坯料的各個部分即使在同一個模具的作用下,也有可能發生不同形式的變形,這就是通常所說的具有不同的變形趨向性。如果對坯料的變形過程控制不當,就會出現沖壓加工的廢品或發生影響制件質量的問題,使沖壓工藝過程陷于失敗。產生這一問題既有內在因素,也有外在因素,內在因素即材料的力學性能,主要指標為應變強化指數和塑性應變比。外在因素有坯料尺寸過大,凸凹模間隙過小,拉延筋布置不當,凹模口或拉延筋圓角半徑過小,壓料面光潔度不夠,潤滑不足或不當。這些外在因素都是因為坯料在某一位置處的阻力過大造成金屬的流動性差,導致坯料某一部位金屬得不到補充而出現開裂。

1 沖壓件開裂的問題分析

某新開發車型B柱加強板的模具自回廠以來,生產穩定性較差,主要為開裂、拉毛,報廢率比較高。為保證后工序生產,采取墊薄膜來保證制件狀態。

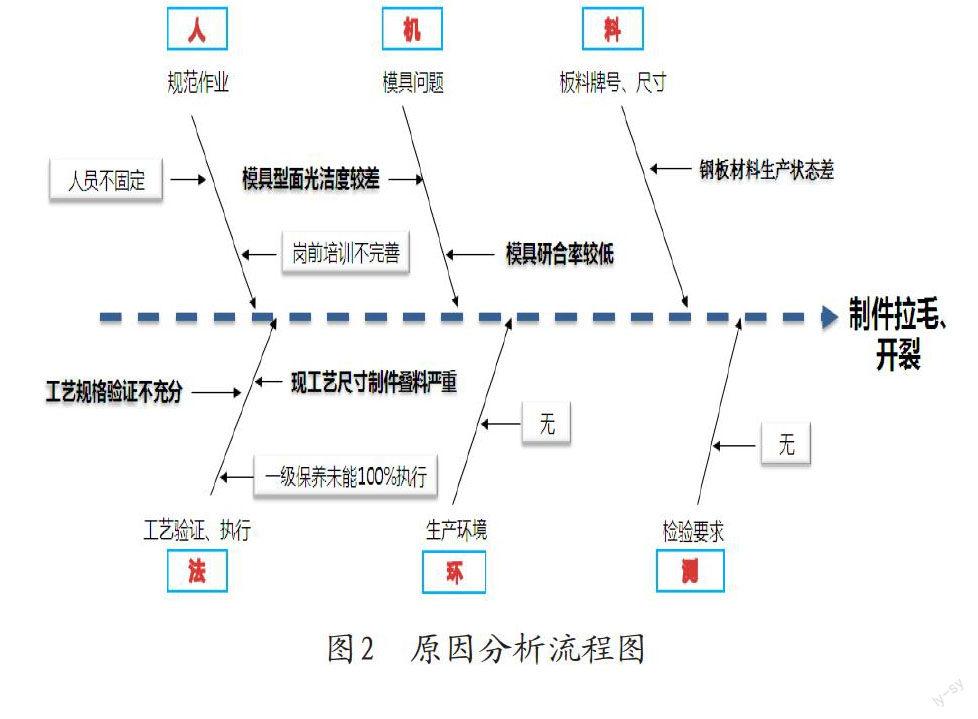

針對以上問題,從人、機、料、法、環、測等方面,使用魚刺圖進行原因分析,影響此問題點的主要原因集中在模具型面光潔度差、研合率低、坯料問題、前期工藝規格驗證不充分4個方面。

2 解決方案

2.1 模具型面

生產過程中若模具的型面過緊,則會導致板料流動性差,造型部位板料得不到及時補充而造成開裂。另外若模具型面的粗糙度較大,板料流動時受到較大的阻力導致流動性差,也會造成沖壓件局部開裂。針對型面過緊的問題在模具上線之前,要定期對模具的研合率進行研配,達到生產標準后再進行生產;對因模具型面粗糙造成的開裂問題,則要對模具型面進行研配、打磨至符合要求后進行TD處理或鍍鉻處理,增加模具型面的光滑性從而預防開裂。

2.2 模具研合

模具間隙不均勻將導致板料不同部位受到的壓力不同,即生產時板料流動速度有差異,加大沖壓件開裂的可能性。模具使用一定時間后,因不同部位受到的沖擊力不同,致使模具的研合率降低,沖壓件生產時將存在開裂及縮頸風險。所以對于模具來說定期的保養、研配是必不可少的。

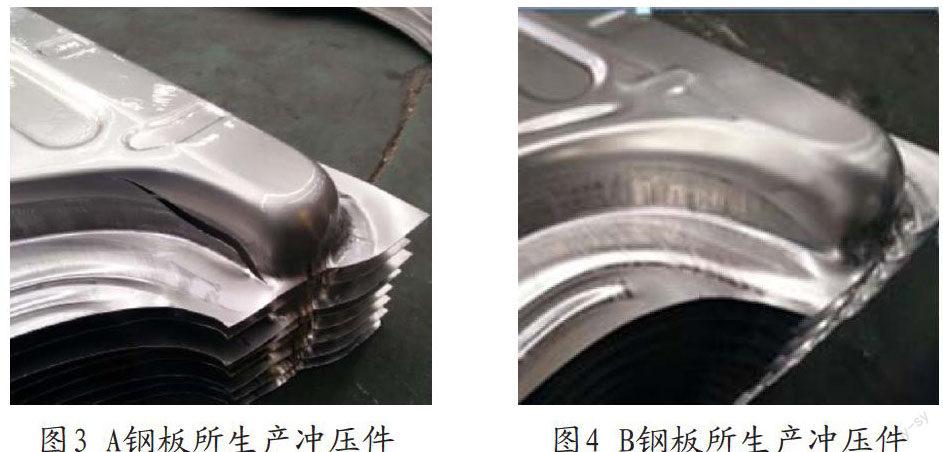

2.3 鋼板替換

針對原材料問題,用B類鋼板代替目前所用A類鋼板,經過現場驗證對比,原來所用A鋼板生產穩定性差且拉毛保養頻繁,報廢率為3%~4%左右;更換鋼板后,拉毛明顯減少,開裂報廢率為1%。圖示為兩種鋼板料沖壓所得制件的比較。通過以上現象說明,原材料是影響該沖壓件開裂的一個因素。但在更換原材料后仍不能徹底解決開裂問題,又說明對于該沖壓件開裂問題,還有其他影響因素存在。

2.4 板料尺寸調整

在同一個沖模外力的直接作用下,坯料的各個部分都有產生某種形式的塑性變形的可能,但是,由于受模具外力作用方式與坯料各部分的幾何形狀與尺寸不同的影響,在所有可能發生的變形方式中,需要變形力最小的部分以需要變形力最小的方式首先變形。這個規律對所有沖壓成形過程都是適用的。沖壓件生產時板料不合理,則尺寸過大進料阻力增大,易出現開裂的缺陷,尺寸過小則壓邊圈壓不住板料進料阻力減小,易導致起皺、疊料等質量缺陷。坯料尺寸過大,就會增加坯料與模具在拉延過程中的接觸面積,進而增加了坯料與模具的摩擦力,減弱了金屬的流動性,就會出現開裂傾向。

2.5 技術沉淀

為預防B柱加強板及類似件開裂問題的發生,需做到以下幾點:將更改后料片尺寸納入受控版金屬材料消耗定額;將整改后的制件進行封樣,保證制件狀態的一致性;對來料進行嚴格把控,保證材料性能的穩定性;生產線需對操作工進行培訓,不定時巡查監督,并做好首末班制件檢測,發現問題及時反饋和處理;對模具及設備進行定期維護。

3 結論

(1)利用本文所提供方法分析沖壓件開裂問題,能夠全面、系統、有效的查找開裂原因。

(2)沖壓件開裂的根本影響因素為材料的加工硬化性能和沖壓過程中材料的流動性,所有影響沖壓件開裂的因素最終都可歸結到這兩種因素上。

(3)本文沖壓件開裂主要原因為坯料尺寸過大,通過研合模具和板料替換只能在一定程度上減輕不能完全消除。

(4)沖壓件開裂,不一定都是某個單一的原因造成的,也有可能是有一個主要原因和幾個次要原因綜合影響的結果。只有找到造成該缺陷的所有影響因素,才能徹底的消除缺陷。

參考文獻

[1]翁其金.沖壓工藝及沖模設計[M].北京:機械工業出版社,2004.

[2]王同領,陳峰,苑雪雷.沖壓件開裂問題的解決方法[J].汽車工程師,2013,(9):56-58.

(作者單位:奇瑞商用車(安徽)有限公司河南分公司)