基于某車型外后視鏡眩光分析及優化

陳龍姣 馮慶 王彥平

(1.上汽通用五菱汽車股份有限公司 技術中心,廣西 柳州 545007;2.廣州汽車集團股份有限公司 汽車工程研究院,廣東 廣州 511434)

【摘 要】針對某車型外后視鏡可能存在的眩光問題,用光學分析軟件SPEOS搭建相關幾何模型,通過賦予模型材質及光學屬性,利用SPEOS強大的人眼視覺仿真功能對外后視鏡周邊進行視覺仿真,確認了有害眩光產生的部位、形狀及亮度,并進行設計優化。結果表明,優化后的外后視鏡避開了有害眩光,消除了安全隱患,提升了車輛品質。

【關鍵詞】外后視鏡;SPEOS;光學屬性;視覺仿真

【中圖分類號】U463 【文獻標識碼】A 【文章編號】1674-0688(2016)04-0101-04

隨著人們對駕駛安全要求的提高,行車過程中的眩光帶來的安全隱患逐漸引起了人們的關注。組合儀表在前風窗玻璃上大面積的投影降低了道路景象的對比度,使障礙物更難以分辨,導航屏幕上刺眼的眩光使得駕駛員不得不側身觀察路線。而目前在汽車設計中采用傳統的光線反射作圖法進行反光分析已經不能滿足日漸復雜的內飾變化,有時甚至無法手工完成大量光線的繪制。通過軟件SPEOS的人眼視覺仿真模塊,能夠模擬真實環境下的視覺影像,使設計人員能夠辨別有害眩光產生的位置、形狀和亮度,進而在設計早期即可通過較小的改動來優化設計,提升車輛駕乘安全性[1]。

SPEOS是第一套致力于工業運用導向的光學機構模擬軟件,由法國OPTIS公司提供給工業界的解決方案。它包含下列8種應用界面:光度分析(光強度及照明度)、著色、比色法(真實色度分析)、人類視覺、視覺工程學、液晶顯示器的進階模擬、醫療光學儀器設備模擬、光學武器防御系統模擬。在我國,SPEOS廣泛應用于汽車、航天航空行業。在汽車領域,人們主要借助SPEOS軟件的CATIA界面用于駕駛艙組合儀表、GPS顯示屏、鍍鉻條、內外后視鏡、儀表板及風窗等反光、眩光和視野人機校核分析,人眼視覺模擬如A柱障礙角校核等,環境視覺模擬,大燈、尾燈及閱讀燈光學分析,照明設計及最佳化設計,以此提升汽車的舒適性和安全性。

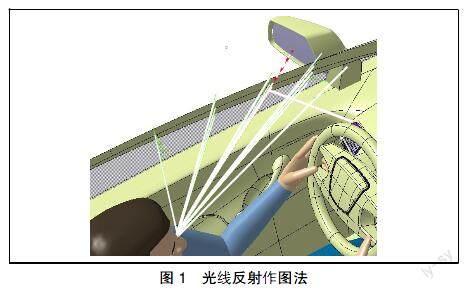

某車型設計時利用光線反射作圖法預判外后視鏡區域可能存在有害眩光,影響行車安全(如圖1所示)。針對此項問題,我們通過軟件SPEOS仿真確認問題的細節,并對其進行優化。

1 材料的光學屬性

材料的光學屬性定義了光線與材料間的相互作用關系,主要有體光學屬性(Volume Optical Property)和面光學屬性(Surface Optical Property)。汽車內飾常用材料如PU、PVC、ABS、PP等,各自具有不同的光學屬性。

將CATIA V5的材質庫中的材質和SPEOS廠商提供的材料光學屬性(如圖2所示)賦予幾何模型后,模型的所有表面都具有了相同的外觀表現和光學性質,也可以在其屬性中查看材料具備的光學屬性(如圖3所示)。

2 模型搭建

2.1 賦予材質及光學屬性

在CATIA V5環境中調出外后視鏡、A柱飾板、左前門飾板、儀表板、組合儀表、方向盤等相關零部件,并依據總布置設計參數,建立三維人體模型。

對照表1,對幾何模型賦予材質和光學屬性,以著色渲染的方式顯示(如圖4所示)。

2.2 建立光源及人眼感應器

除了環境光源以外,產生后視鏡眩光的主要光源便是組合儀表。而人眼感應器則是用于接收經過模型面反射或散射后的光線,精度設置得越高,則仿真結果越精細。

2.2.1 設置組合儀表光源

利用光源設置模塊將組合儀表指針及反光板設置為發光體,參數設置見表2,完成后的組合儀表如圖5所示。

2.2.2 設置環境光源

汽車光學分析時,需要考慮全天候的光照情況,可以選取系統提供的世界地點和進行仿真的時間,一般可按照8時、12時、16時和20時進行4次仿真。

本文以8時和20時進行后視鏡的反光分析,需要設置外部光源的時間、地點和光照強度,并在HDRI file選擇框中導入環境模擬文件env.exr。如圖6所示,選擇北京8時,環境光源強度為3 000 cd/m2,其中north和zenith方向代表仿真環境世界的北向和極點。

2.2.3 設置人眼感應器

人眼感應器用于采集反射或散射的光線,形成人眼的視覺影像。以眼點為出發點,以平面網格的形式將視野區域劃分,網格數量越多,則成像越清晰,即sampling的值越大,相應的仿真時間越久(如圖7所示)。

2.3 仿真運算

點擊仿真命令(如圖8所示),分別選擇光源、幾何體、人眼感應器等,在仿真屬性中設置蒙特卡羅和反鋸齒項為false,仿真運算結果如圖9所示。

3 計算結果分析及優化設計

3.1 計算結果分析

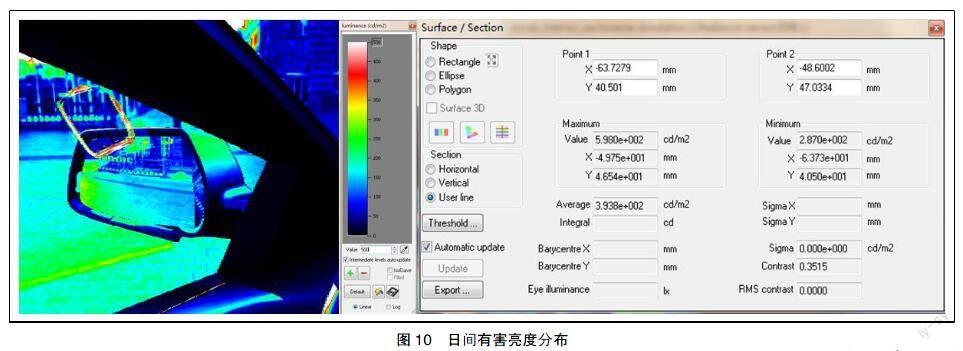

由圖9可以看出,夜間組合儀表在外后視鏡視野區域內沒有成像,而在前風窗可視區域內有成像;而日間左側出風口的鍍鉻裝飾條在外后視鏡鏡面區域內有明顯成像。

進行外后視鏡區域的亮度分析(如圖10所示)。后視鏡鏡面左上角成像亮度明顯高于周邊,均值達到394 cd/m2,應予優化。此外,組合儀表在前風窗上的有害成像可通過優化組合儀表遮光罩解決。

3.2 優化設計

確認后視鏡眩光問題后,下移后視鏡或者優化鍍鉻裝飾條的位置都可以達到避免有害眩光的目的。本文采用將后視鏡下移30 mm的方案優化設計,更改后再次進行眩光分析(如圖11所示),鍍鉻裝飾條的投影已經不在后視鏡的鏡面區域內。

4 結語

眩光產生的危害直接影響行車安全,采用傳統的光線反射作圖法無法準確地反映眩光的位置、形狀及亮度等,通過SPEOS軟件并結合汽車材料光學屬性的應用,能夠較為準確地對人眼的視覺影像進行仿真,從而使得設計人員能夠在設計早期便對可能產生有害眩光的部位進行確認和設計優化。結果表明,通過SPEOS軟件對有害眩光確認后,后視鏡較小的改動便有效地避免了有害眩光,節省了后期開發成本,提升了車輛品質。

參 考 文 獻

[1]Paul R Yoder,Jr.光機系統設計[M].北京:機械工業出版社,2008.

[2]邱翔,李萍.小型汽車外后視鏡的設計[J].裝備制造技術,2010(1).

[3]李曉穎.汽車外后視鏡造型設計解析[J].廣西輕工業,2009(11).

[責任編輯:陳澤琦]

【作者簡介】陳龍姣,女,廣西全州人,碩士,上汽通用五菱汽車股份有限公司工程師,從事整車駕駛艙布置工作;馮慶,男,四川劍閣人,本科,廣州汽車集團股份有限公司汽車工程研究院工程師,從事整車布置工作;王彥平,男,四川綿陽人,本科,上汽通用五菱汽車股份有限公司工程師,從事整車乘員倉布置工作。