390MW機組結焦原因分析及優化調整

(華陽電業有限公司 后石電廠,福建 漳州 363105)

【摘 要】某電廠390 MW機組額定負荷、習慣運行工況下,鍋爐NOx排放濃度約700 mg/m3,且爐內結焦較嚴重。為滿足《火電廠大氣污染物排放標準》(GB 13223—2011)對NOx排放濃度的要求,大修期間,該電廠對2號鍋爐進行了低NOx燃燒系統改造。改造后爐內結焦加重,為將鍋爐調整到最佳的運行狀態,減緩爐內結焦,進行了改造后的優化調整試驗。結果表明,優化調整后,無論是爐膛寬度方向還是各測孔深度方向,省煤器出口截面氧量分布均勻,煙氣中CO排放濃度平均值由643μL/L降低至70μL/L,有效地緩解了爐內還原性腐蝕和結焦問題,燃燒優化調整效果顯著。

【關鍵詞】低NOx燃燒器;改造;結焦;CO排放濃度;優化調整

【中圖分類號】TK227 【文獻標識碼】A 【文章編號】1674-0688(2016)04-0112-04

0 前言

某電廠2號鍋爐是由美國福斯特惠勒能源公司與西班牙福斯特惠勒分公司聯合設計,西班牙制造的亞臨界壓力、自然循環、平衡通風燃煤汽包爐。鍋爐采用美國F&W公司早期的雙調風旋流燃燒器與燃盡風系統,額定負荷、習慣運行工況下,鍋爐NOx排放濃度約700 mg/m3,該排放濃度已無法滿足環保政策的要求和國家的火力發電政策的要求[1]。

為響應國家“節能減排”政策號召,該電廠對2號鍋爐進行低NOx燃燒系統改造。改造后爐內結焦加重,為了將鍋爐調整到最佳的運行狀態,減緩爐內結焦,進行了改造后的燃燒系統優化調整試驗。目前,國內針對該類型機組改造后的調整經驗尚淺,本文的研究工作對即將開展的同類型機組改造后的調整具有一定的參考意義。

1 設備概述

1.1 鍋爐設計性能參數

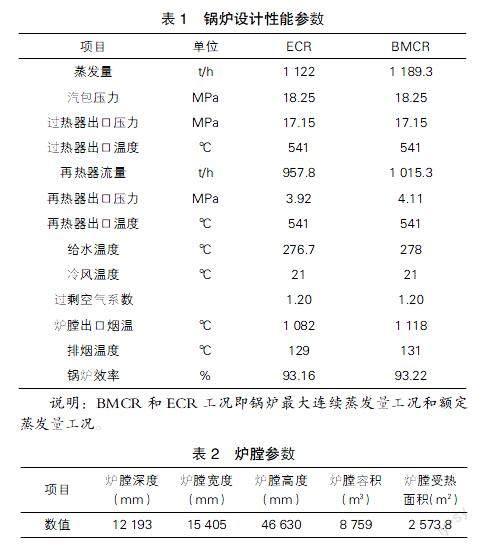

2號鍋爐是由美國福斯特惠勒能源公司與西班牙福斯特惠勒分公司聯合設計,西班牙制造的亞臨界壓力、一次再熱、自然循環、平衡通風燃煤汽包爐。鍋爐和爐膛設計參數見表1、表2。

1.2 設計煤種煤質參數

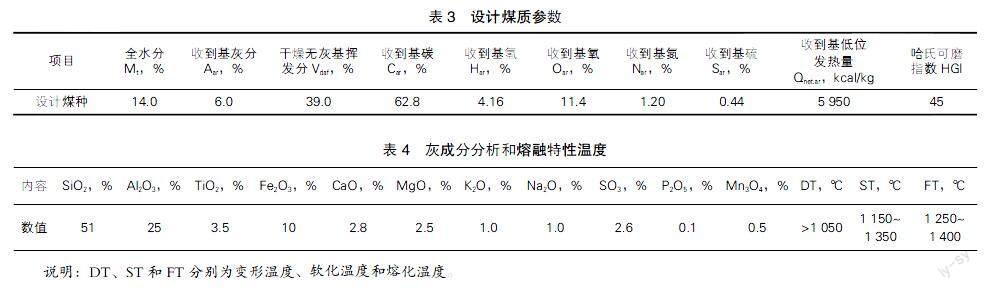

該鍋爐設計燃用印尼平南煤,其煤質特性及灰特性見表3、表4。

2 試驗內容及標準

本次試驗內容包括390 MW負荷附近、燃用設計煤種時省煤器出口煙氣成分測試。測試按照《電站鍋爐性能試驗規程》規定的點數采用等截面網格法進行[2-4],測點布置圖如圖1所示,沿爐膛方向一共布置有8×4個測點。

3 計算參數的定義

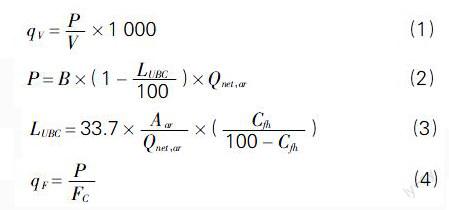

(1)爐膛容積熱負荷qV,它是鍋爐輸入熱功率與爐膛有限容積的比值[5]。即

qV=(1)

式中:qV為爐膛容積熱負荷,kW/m3;V為爐膛有效容積,m3;P為鍋爐輸入熱功率,MW。計算公式如下:

P=(2)

式中:B為BMCR工況設計煤耗量,kg/s;Qnet,ar為設計燃煤低位發熱量,MJ/kg;LUBC為BMCR工況未燃碳熱損失,%。簡化計算公式如下:

LUBC=(3)

式中:33.7為灰中可燃物的近似發熱量,MJ/kg;Aar為入爐煤收到基灰分,%;Cfh為飛灰可燃物含量。

(2)爐膛斷面熱負荷qF,它是鍋爐輸入熱功率與爐膛燃燒器區橫斷面積的比值,即

qF=(4)

式中:qF為爐膛斷面熱負荷,MW/m2;FC為爐膛橫斷面面積,m2。計算公式如下:

FC=W×D(5)

式中:W為爐膛寬度,左右側墻水冷壁管中心線距離,m;D為爐膛深度,前后墻水冷壁管中心線距離,m。

(3)煤灰結渣特性綜合指數R,表征燃料的結渣傾向[6~8]。計算公式如下:

R=(6)

式中,B/A為灰成分結渣指數;SiO2 /Al2O3為灰成分硅鋁比;t2為煤灰軟化溫度;G為硅質量比。

4 試驗結果

4.1 結焦原因分析

2號鍋爐在高負荷時,容易出現結焦的現象,嚴重情況下甚至需要停爐除焦。經分析,主要與以下3種因素有關。

4.1.1 鍋爐設計熱負荷對結焦的影響

依據《大容量煤粉燃燒鍋爐爐膛選型導則(DT/T 831—2002)》[5],采用墻式對沖燃燒方式的300 MW和600 MW電功率容量級鍋爐,其爐膛特征參數的推薦范圍見表5。

根據爐膛設計參數以及煤質分析參數,利用公式(1)~(5),計算出容積熱負荷qV和斷面熱負荷qF,結果見表6。

從計算結果可以看出,鍋爐設計容積熱負荷和斷面熱負荷均超過了《大容量煤粉燃燒鍋爐爐膛選型導則》推薦值的上限,尤其是斷面熱負荷,超過了600 MW等級推薦值的上限,表明爐膛設計偏小。這是導致鍋爐易結焦的根本原因。

4.1.2 煤種特性對結焦的影響

依據煤灰成分參數和熔融特性參數,利用公式(6),計算出煤灰結渣特性綜合指數R,結果見表7。

從計算結果可以看出,設計煤種即試驗煤種為中度結焦傾向,爐內需組織合理的配風方式,有助于緩解爐內的結焦。

4.1.3 爐內燃燒的組織對結焦的影響

在燃燒調整前,360 MW負荷點、燃用印尼煤(設計煤)下,在省煤器出口截面按照圖1所示的測點布置對煙氣成分進行了測試。測試結果見表8。

燃燒調整前,運行氧量平均值為2.82%、CO排放濃度平均值為643μL/L,省煤器出口截面O2和CO分布得極不均勻,B側局部煙氣中CO排放濃度最高值達4 006μL/L,這將加重爐內還原性腐蝕和結焦傾向,給鍋爐運行帶來極大的安全隱患。因此,需對燃燒器的配風方式進行優化調整。

4.2 燃燒優化調整結果

由于爐膛兩側缺風,優化調整過程中,將兩側燃燒器(含燃盡風)風量擋板開大,中間燃燒器風量擋板關小,調整前后燃燒器(燃盡風)風量擋板開度分別是50%/50%/50%/50%、80%/25%/25%/80%。燃燒器配風方式優化調整后,在390 MW負荷、燃用印尼煤(設計煤)下,對省煤器出口截面煙氣成分再次進行了測試。測試結果見表9。燃燒器配風方式調整前后爐膛寬度方向和各測孔不同深度方向上的氧量和CO分布對比如圖2、圖3所示。

燃燒器配風方式優化調整后,運行氧量平均值為2.76%、CO排放濃度平均值為70μL/L,無論是爐膛寬度方向還是各測孔深度方向,省煤器出口截面氧量分布均勻,CO排放濃度大幅度降低,極大地緩解了爐內還原性腐蝕和爐內結焦,燃燒調整工作取得了顯著的成效。

5 結論

對2號鍋爐分析后發現,鍋爐設計容積熱負荷qV為118.2 kW/m3、斷面熱負荷qF為5.5 MW/m2,均超過《大容量煤粉燃燒鍋爐爐膛選型導則》推薦值的上限,這是鍋爐易結焦的根本原因。

試驗煤種結渣特性綜合指數R在1.71~2.17之間,屬于中度結焦傾向煤種。2號鍋爐進行低氮燃燒器改造后,爐內燃燒組織不合理,爐內還原性氣氛明顯,這將加重爐內還原性腐蝕和結焦傾向,給鍋爐運行帶來極大的安全隱患。

通過燃燒器配風方式的優化調整,無論是爐膛寬度方向還是各測孔深度方向,省煤器出口截面氧量分布均勻,煙氣中CO排放濃度大幅度降低,其排放濃度平均值由調整前的643μL/L降低至70μL/L,極大地緩解了爐內還原性腐蝕和爐內結焦,燃燒調整工作取得了顯著的成效。

參 考 文 獻

[1]GB 13223—2011,火電廠大氣污染物排放標準[S].

[2]GB 10184—88,電站鍋爐性能試驗規程[S].

[3]孫學信.燃煤鍋爐燃燒試驗技術與方法[M].北京:中國電力出版社,2002.

[4]岑可法.鍋爐燃燒試驗研究方法及測量技術[M].北京:水利電力出版社,1987.

[5]DT/T 831—2002,大容量煤粉鍋爐爐膛選型導則[S].

[6]陳立軍,文孝強,王恭,等.燃煤鍋爐結渣特性預測方法綜述[J].熱力發電,2006(6).

[7]雷俊智,馬其良,潘衛國.電廠燃煤結渣性能預測方法研究[J].鍋爐技術,2001(11).

[8]李永星,陳聽寬,楊冬.電站鍋爐爐膛性能設計方法優化研究[J].西安交通大學學報,2003(7).

[責任編輯:陳澤琦]

【作者簡介】黃才全,男,福建安溪人,本科,華陽電業有限公司后石電廠高級專員,工程師。