涂襯機新型托輪的改造應用

姜訓偉 姜文文

摘 要:涂襯機是離心球墨鑄鐵管生產中一臺重要的設備,對鑄管內部防腐、優化鑄管性能起到至關重要的作用,是鑄管內部涂層處理的主要設備。在涂襯機工作系統中,托輪組件對涂襯工作起到決定性作用。傳統涂襯機托輪的安裝、調整、維護方面存在許多不足,影響涂襯機的穩定性和工作效率,制約著涂襯機的產量和鑄管內部襯層的質量。解決傳統涂襯機托輪系統在維修、使用安裝調整、增強可靠性等方面的問題,對實際生產經營將帶來巨大收益。文章通過問題分析,查找原因,對比優劣的方式,闡述一種新型托輪的使用方法,供大家參考。

關鍵詞:涂襯機;托輪;底座調整;組裝形式;穩定性

中圖分類號:TD527 文獻標識碼:A 文章編號:1006-8937(2016)06-0012-02

1 涂襯機的基本工作原理

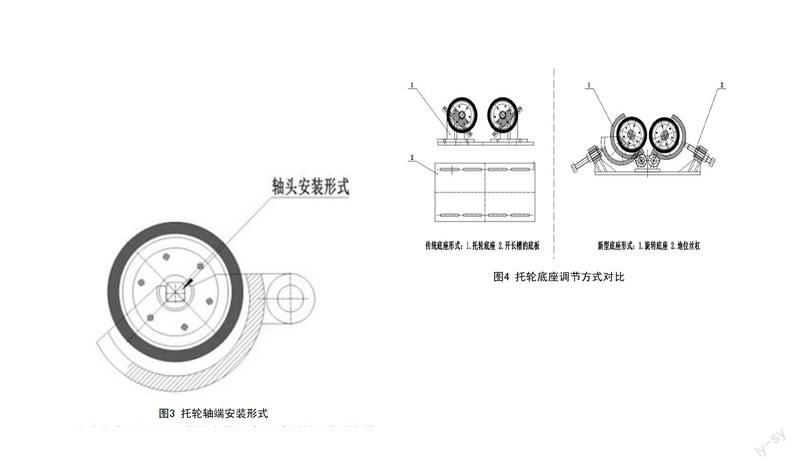

涂襯機的基本工作原理,利用鑄管管體的軸向旋轉產生的離心力,將事先放置于鑄管內部的水泥泥漿等襯層材料均勻的附著于管體內壁。在內壁形成一層保護層,用作鑄管內部防腐使用,根據使用條件和需求不同,選取不同性能的襯層材料,從而達到內壁的使用要求。離心旋轉過程中依靠兩個托輪和一個壓輪,如圖1所示。

三個托輪形成一組三角形固定。通過上壓輪施加的壓力使鑄管高速旋轉時不易飛出。鑄管有效長度6 m,一般需要2~6組這樣的托輪進行定位。DN80-DN300通徑的鑄管由于管體原因,需要4組以上托輪進行定位才可有效工作。本次我們針對小通徑鑄管不易涂襯原因進行分析,解決傳統托輪一系列問題。

2 原因分析及解決措施

2.1 從傳統托輪自身結構分析

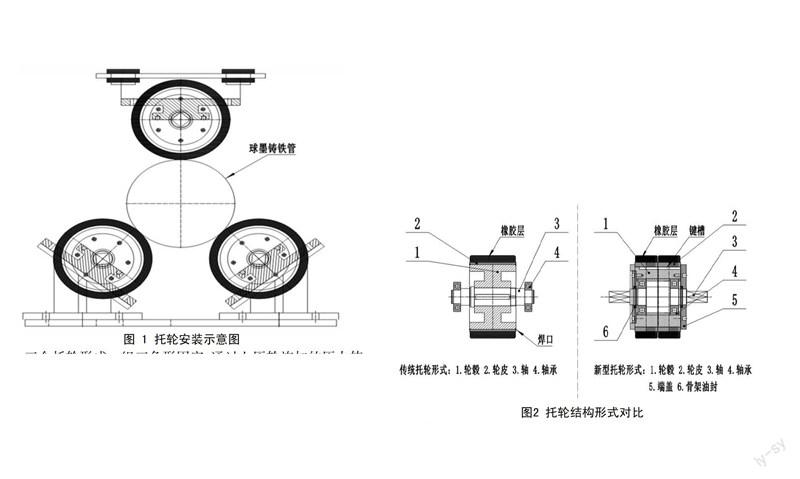

傳統的托輪結構如圖2所示,主要有:輪轂、輪皮、軸三部分組成。當輪皮外層的橡膠在使用過程中磨損變薄或起泡脫落之后,需要對輪皮進行更換,更換過程比較繁瑣。拆掉軸承座將托輪帶軸承拿出,去掉軸端的兩盤軸承后,再進行輪皮更換。輪皮在安裝時是依靠輪皮與輪轂之間的焊接傳遞動力的,首先要將輪皮邊緣的焊口隔開。其次輪皮安裝時與輪轂配合較緊密(防止使用時間隙大造成焊口開裂),需將輪皮切割為兩半,才方面取下。取下的輪皮無法再次使用,只能當作廢鋼處理。安裝時由于輪皮與輪轂間隙小,需要用大錘或壓力機等將輪皮壓到安裝位置,耗費時間。輪皮安裝到位后再將邊緣焊接好,這樣才能完成安裝。整個過程耗時、費力、浪費資源。正對這一點,現將托輪輪皮變成兩塊到三塊的形式分開安裝,如圖2所示。采用鍵的形式對軸轂進行連接,實現傳動。這樣輪皮安裝時不再需要焊接,拆卸時不再需要氣割,節約了人力和輔材。拆下的新型輪皮由于沒有焊口、局部變形等因素影響,可以再次利用,將鋼圈進行掛膠(將鋼圈的外層橡膠恢復到需要的尺寸,可以找到專門的橡膠廠家進行處理。)達到了備件的循環利用,節約了成本。新型輪皮更換只要將托輪一側的螺栓拆裝即可一次完成輪皮安裝。分塊的橡膠對于散熱也提供了幫助,有力于橡膠使用時間延長,減少因橡膠內部過熱起泡造成的不必要的損壞。

2.2 傳統托輪在實際使用中會出現的問題

傳統托輪在實際使用中,會出現軸承易損壞的問題。主要有以下兩方面原因。一時軸承使用環境不佳,二是沖擊導致軸承受力過大,加速損壞。涂襯作業現場水泥漿的飛濺不可避免。由于軸承座的密封性差,導致水、泥漿等雜物進入軸承,使軸承潤滑失效,造成卡死。軸承在反復更換過程中使軸及軸承座磨損,尺寸變化,造成軸承固定不牢固。在鑄管出現管體扁、彎曲、壁厚不均等造成旋轉不穩定、跳動,對軸承沖擊大。為改變軸承的使用環境,將軸承的安裝位置調整,如圖2所示,把軸承安裝在托輪內部(主動托輪的內置軸承安裝形式在這里未給出,讀者可根據此法,將皮帶輪改變連接位置進行改動)。選用尺寸大的軸承,增加軸承的抗沖擊能力。在軸承端蓋上加裝骨架油封,做到外部防水、泥沙等,內部保潤滑油。是軸承得到良好的潤滑保護。大尺寸軸承承受力的能力也得到增強。軸承的損壞現象很少發生,軸承使用穩定性極大提高。因軸承損壞帶來的檢修減少很多。

2.3 托輪軸端形式改變

傳統托輪軸承安裝在軸端,每次更換需要將軸承連同托輪一起向軸承座內放置。由于軸承安裝尺寸要求嚴格,因此安裝時預留的公差小,造成安裝比較困難。現將軸承放置到托輪內部后,將軸端形式變為方形。安裝后不再需要螺栓緊固,直接固定于托輪底座上,如圖3所示。

此種方式可以預留足夠的安裝間隙,很容易就可完成托輪的更換,使更換變得極其方便快捷。同時只需在方軸下放置墊片即可調整托輪軸向角度,滿足旋轉管體軸向運動時方向性的需求。

2.4 托輪底座的改變

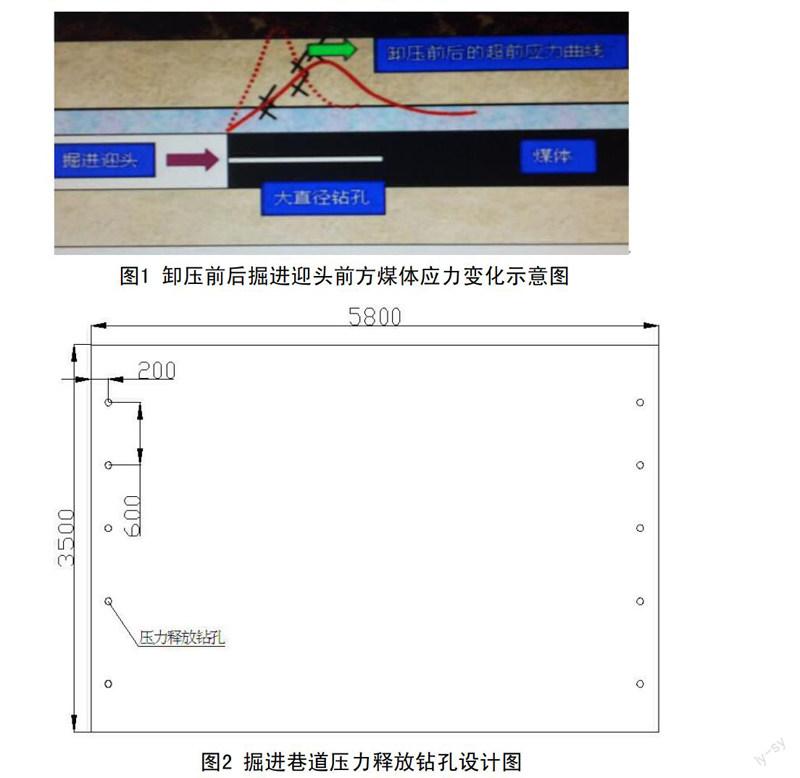

傳統托輪底座提供角度接近45 °的傾角,底部用螺栓固定于開有長槽的基礎上。在涂襯不同直徑的鑄管時,要對托輪進行調整。松開底座螺栓,后緊固。由于下部空間有限,操作時很不方便。而且基礎處于水泥的環境中,易對螺栓造成腐蝕,使其難以擰開。振動時螺栓拉伸或引起螺栓松動,造成底座不牢固。在鑄管高速旋轉時,造成管體不穩定,跳動大,嚴重影響襯層在內壁的附著。尤其小規格鑄管生產中易出現彎曲情況,轉動中跳動增大,很難涂上內襯。造成多次回涂鑄管,浪費資源,影響效率。針對上述底座調整固定困難的問題,現將底座由過去水平移動形式,改為轉動移動形式,如圖4所示。

依靠粗絲杠作為定位頂桿(此方案絲杠采用人工調整,如需提高自動化水平,可采用電機、液壓馬達等實現絲杠調整控制。),調整角度。此方式調整靈活,操作方便,重要的是底座穩定性增強,增加了抵抗振動的能力。對提高鑄管離心旋轉穩定性發揮了關鍵性作用。

3 結 語

按此種形式將托輪改進后,托輪使用時間延長,維修人工和材料節省,托輪更加快捷便利,彎曲鑄管涂襯難問題,都得到了有效解決。整個涂襯機有效開機時間大大增加,保證了生產效率。從我單位的實際使用統計來看,采用此改造后,涂襯機的產量提高了20%,襯層的強度明顯提高,襯層合格率提高10%,為公司帶來了可觀的經濟效益。

參考文獻:

[1] 管建軍,李玉田.用調托輪方法解決托輪瓦襯端面磨損問題[J].水泥工 程,2011,(1).