航空制造企業標準件開架管理應用實踐研究

宋婭

摘 要:針對航空制造企業標準件采購與物流供應鏈管理環節存在的生產缺件頻發、高庫存占用等問題,中航工業西安飛機工業(集團)有限責任公司率先引進基于精益物流供應鏈的標準件開架管理模式,將備貨和倉儲管理的責任與風險轉移專業經銷商,規避了貨物積壓、巨額庫存資金占用、生產缺件等風險,以提高經濟和社會效益。文章結合西飛公司的具體實踐,對該模式的實施情況和實施效果進行了詳細闡述。

關鍵詞:精益物流;供應鏈管理;標準件;開架管理

中圖分類號:F406.5 文獻標識碼:A 文章編號:1006-8937(2016)08-0018-03

現代航空制造業,無論是軍機還是民機的飛機結構制造中,標準件都被廣泛使用,并且品種多、數量大。以我國C919大型客機為例,單機標準件用量達109萬件。近年來,中航工業國內軍、民機和轉包生產持續快速發展,生產線處于機型多、批量大、上速率快的狀態,標準件的品種和用量也持續增加。標準件的采購和物流供應鏈管理各環節存在的問題日益凸顯,生產缺件頻發與高庫存占用同時存在,采購和倉儲管理長期處于被動狀態。針對上述供應鏈管理中的問題,中航工業西安飛機工業(集團)有限責任公司(以下簡稱西飛)率先在國內同行業實施的標準件開架管理,是精益物流供應鏈管理的重要創新,是與國際接軌打造核心競爭力的重要舉措,確保轉包業務和國內軍、民機項目穩定生產的有力保障。

1 進口標準件開架管理的精益物流供應鏈管理模式

1.1 理論依據及特點分析

精益物流是起源于日本豐田汽車公司的一種物流管理思想,其核心是消滅包括庫存在內的一切浪費,并圍繞此目標發展的一系列具體的方法。它是從精益生產的理念中蛻變而來,是精益思想在物流管理中的應用。供應鏈管理是圍繞核心企業,通過對信息流、物流、資金流的控制,從采購原材料開始,制成中間商品以及最終產品,最后由銷售網絡把產品送到消費者手中的供應商、制造商、分銷商、零售商,直到最終用戶連成一個整體的功能網鏈管理模式。隨著世界經濟競爭加劇,企業競爭優勢的關鍵已由節約原材料的“第一利潤源泉”、提高勞動生產率的“第二利潤源泉”,轉向建立高效的物流與供應鏈系統的“第三利潤源泉”。供應鏈管理與精益物流的結合,能更大的降低庫存、加快庫存資金周轉率,同時減少缺件,保證企業生產順暢運轉。

標準件開架就是基于精益物流供應鏈理念而提出來的,是西飛公司為了確保轉包業務和國內軍、民機項目穩定生產,降低庫存資金占用,率先國外供應商引入。其目標是將備貨、倉儲管理的責任和風險轉移給專業經銷商,將標準件直接配送至生產現場,工人即取、即用,既要保證企業生產活動的連續性又要盡可能降低庫存,節約管理成本,加快資金周轉率;同時減少領料、發料等諸多中間環節,降低生產工人的勞動強度,提高工作效率,從而規避貨物積壓、巨額庫存資金占用、生產缺件等風險,是倉儲和配送的全新模式,是精益物流供應鏈管理模式的重要創新。

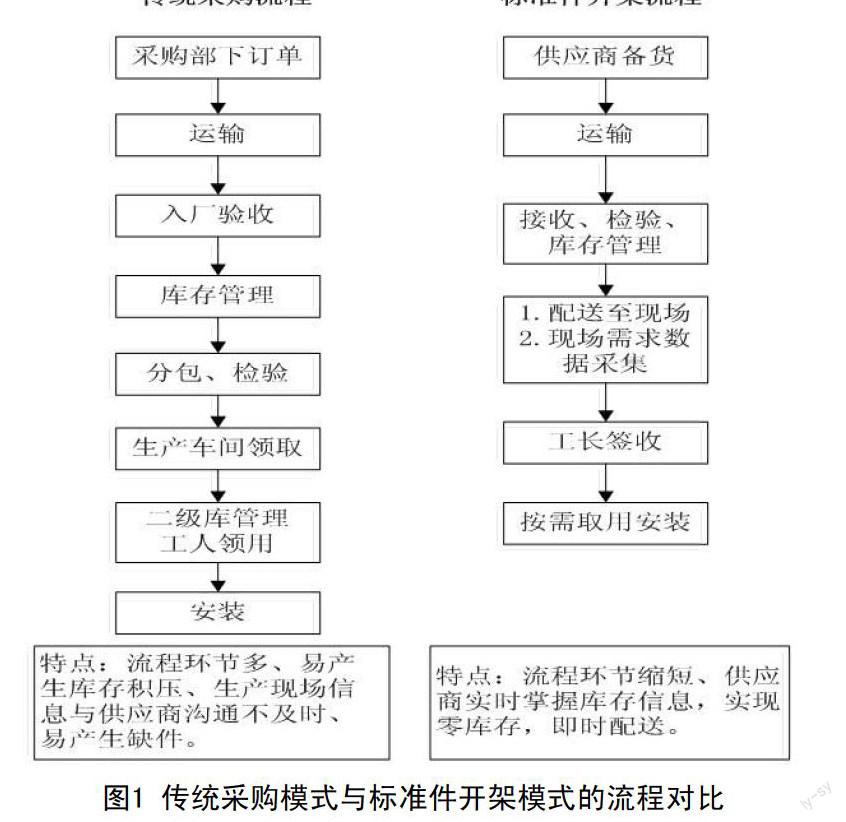

為了實現這些目標,生產企業可以將備貨、倉儲環節交由專業的供應商管理,取消公司內部的物料配送部門的標準件大庫和現場二級庫,真正實現“零庫存”,以此減少巨額庫存資金占用,降低管理成本,同時規避在這些環節可能產生的諸如貨物積壓、生產缺件,過期報廢等風險。傳統采購模式與標準件開架模式的流程對比,如圖1所示。

1.2 標準件開架管理實施模式

標準件開架管理所采取的具體措施如下:

①生產企業選擇具有供貨能力且信譽良好的供應商,簽訂長期供貨協議。

②供應商在企業附近建立配送中心,并結合企業的預測需求,儲備兩到三個月生產所需的標準件。

③生產企業在生產現場根據該工位所需的標準件和數量,設置帶有前、后盒的柜式貨架,每個盒位放置指定編碼、指定數量的標準件,并粘貼帶有條碼的標簽(如圖2(a)、圖2(b)所示)。

④前盒和后盒都放有小包裝的標準件,前盒供生產現場直接取用,后盒作為現場儲備。工人在生產時按需取用前盒中的標準件,當前盒存量用完之后,由專人將后盒的標準件轉移至前盒,并使用手持條碼掃描設備掃描空盒條碼標簽,上傳至開架管理信息系統,產生標準件配送清單(如圖2(c)所示)。

⑤供應商配送中心按照配送清單,將指定標準件配送至生產現場,裝入后盒(如圖2(d)所示)。

⑥生產企業按照協議規定,定期依據配送量與供應商結算。

2006年,西飛公司首先在生產速率穩定、件號品種數量基本固定的波音737-700垂尾的裝配項目上開展外部開架式標準件管理。按雙方約定,實行標準件開架的國外供應商責任有:

①在西安建立配送中心,負責該配送中心的管理并承擔相關風險和費用;

②維持西飛3個月的庫存量(另在美國總部儲備2個月的用量),存貨狀態為“境內關外”;

③入庫標準件按照西飛的文件要求進行檢驗和分裝;

④負責采集西飛生產現場的需求信息,并在規定時間內直接向生產現場“開放式雙匣貨架系統”補貨;

⑤負責將西飛不再使用的標準件退回并承擔相關費用;

⑥按期編報庫存、在途和缺件動態;

⑦承擔解決緊急缺件的一切費用等。

1.3 標準件開架管理信息系統的功能設計及數據流程

標準件開架實現計算機輔助管理,依據現場消耗情況,平衡各種有效資源,做出短期的滾動計劃來下達采購訂單,改變傳統的年度計劃采購管理模式,實現實際消耗補貨,使庫存資金不斷降低。貨柜上和柜內盒子上分別貼有標簽,標準件的每個小包裝上貼有條碼和合格證等相關信息。配送中心派專人每天檢查生產現場后盒,并用手持終端掃描空盒條碼,將空盒信息導入到系統中,系統將自動解析需要配送的標準件出庫單,并打印標準件合格證等信息。配送中心根據標準件出庫單配送到對應的空盒。系統功能框圖,如圖3所示。

標準件開架管理系統的技術要點:

條碼技術:倉儲和配送人員采用離線式條碼采集器定期掃描后柜空盒,然后將空盒信息導入到標準件開架管理系統中,生成標準件開架配送清單,同時自動打印要出庫的標準件小包裝標簽,工人配送方便。

系統集成與業務流程重組(BPR):與公司ERP、倉儲采購系統和MES系統集成,在企業內部,依據下達的生產計劃和AO(裝配指令)任務單對標準件的使用量進行監控,減少生產現場開架帶來的標準件的丟失、浪費。

系統集成技術:采用數據庫接口形式來進行業務數據的交互,接口數據傳輸采用數據庫鏈接(DB_LINK)方式;建立集成中間庫,上游系統將生效后的接口數據寫入中間庫,下游系統定期從中間庫讀取數據到各自系統;支持自動和手動傳輸數據兩種模式,保證數據傳輸的時效性及可控性;采用雙向數據集成方式,首先由上游系統發起任務并發送數據,下游系統接收數據并處理業務,然后向上游系統發送處理結果信息,最后上游系統接收處理結果信息,集成任務閉環結束。

2 應用效果

標準件開架管理將由生產車間的申請領取標準件,改變為供應商或倉儲配送部門及時主動了解車間用料需求和主動配送的模式,現場按需取用,既保證了生產現場的配套使用,提高了生產效率,又減少庫存資金占用,真正實現了零庫存。

經過兩年現場運行的不斷改進和完善,形成了全新的配送模式。實現了標準件的一級配套,保證了產品的按時交付,同時減少了領料申請、批料、發料和二級庫再保存、再發料等諸多中間環節,既方便了生產工人又提高了工作效率。取消了物料配送中心的標準件倉庫和現場二級庫,降低了管理成本,加快了資金周轉率,實現了“零庫存”的目標,同時減少了資金占用,規避了由于更改或其他原因造成的標準件積壓、報廢風險。實現了整個波音項目標準件的合并采購,改變原有各項目分別采購的模式,降低了采購成本。全球貨源及預警系統保證了生產配套率,使標準件的生產配套率保持100%,減少了現場生產不需要等等,縮短了裝配的生產準備時間,保證了連續、均衡生產。到2014年,標準件配送準時率大于99.5%,真正實現了零庫存,避免庫存擠壓和周轉緩慢帶來的企業巨額資金浪費,避免了生產缺件,保證了生產穩定和及時交付,如圖4所示。

3 結 語

中航工業西飛公司2012年產品出口交付額突破2.8億美元,其中進口標準件實施開架管理是保證產品出口準時交付的重要舉措。標準件開架管理于2006年首先在波音737-700垂尾項目實行,這是國內飛機制造企業首次推廣國外的這一先進管理和配送方法。經過五年的摸索和實踐,標準件開架管理已經推廣到波音737-700后部肋、內襟翼,古德里奇和英宇航。2013年二季度開始在意航、法航項目全面運行,標志著西飛在供應鏈管理創新上又邁上了一個新臺階。隨著在國外轉包項目上標準件開架應用逐漸成熟,2014年在大飛機的新機型號的研制過程中應用,2015年計劃逐步在公司分機型全面推廣。

參考文獻:

[1] 劉平.創新的供應鏈管理模式——開架管理[J].管理世界,2013,(3).

[2] 馬士華,王一凡,林勇.供應鏈管理對傳統制造模式的挑戰[J].華中理工 大學學報:社會科學版,1998,(2).

[3] 藍伯雄,鄭小娜,徐心.電子商務時代的供應鏈管理[J].中國管理科學,

2000,(3).

[4] 孫鑫.供應鏈協調與調度問題研究[D].天津:南開大學,2006.

[5] 姜群群.基于飛機裝配的物料配送問題探討[J].產業與科技論壇,2012,

(3).

[6] 黃培清.供應鏈管理的本質[J].工業工程與管理,1997,(12).

[7] 彭明富.探索新模式 做強供應鏈[J].中國航空報,2011,(8).

[8] 楊濤.航空標準件準時配送模式的嘗試[J].經營管理者,2014,(8).