一代輪轂軸承游隙對軸承壽命的影響

于輝 苗仲亮 趙小威

摘 要:一代輪轂軸承總成售后市場失效模式主要表現為外圈溝道點狀剝落,溝道清潔度不良、游隙設計不良、材質不佳及進水失效等均能造成軸承溝道點狀剝落問題產生。本文重點研究軸承游隙設計與軸承外圈點狀剝落之間關系。

關鍵詞:一代輪轂軸承總成;預緊力;負游隙;力矩

轎車所使用一代輪轂軸承采用雙列角接觸軸承結構,其工作環(huán)境要求鋼球在一定的壓力下運轉,即軸承裝配整車后應始終保持在負游隙狀態(tài)。一代輪轂軸承主機廠裝配傳動軸進行動力傳輸,需使用鎖緊螺母進行連接,鎖緊螺母所帶來的夾緊力會對軸承預緊使其形成負游隙,鎖緊螺母擰緊過程通常通過扭矩法控制。

1 失效模式

對某車型一代前輪轂軸承總成進行特返分析匯總失效模式。共計收集25例故障件,故障模式主要表現為點狀剝落、超精不良、異常沖擊及誤判等,故障分布圖如圖1所示,主要故障原因為外圈點狀剝落其占比48%,下文主要針對點狀剝落問題進行探討。

2 失效原因

溝道清潔度不良、游隙設計不良、材質不佳及進水失效等均能造成軸承溝道點狀剝落問題產生,針對故障件拆解現象對其失效機理予以具體分析,三種典型故障如下:

2.1 材質不佳 如確定材質不佳導致軸承點狀剝落,其剝落處材質在SEM掃描電鏡下會顯示金屬夾雜物等,該批故障件電鏡掃描結果未見材質夾雜物。

2.2 進水失效 如確定進水失效導致軸承點狀剝落,其內部油脂含水量會高于PPM2000(0.2%),通過檢測故障件油脂含水量能判定其是否存在進水痕跡,該批檢測油脂含水量均小于PPM2000,未見進水失效痕跡。

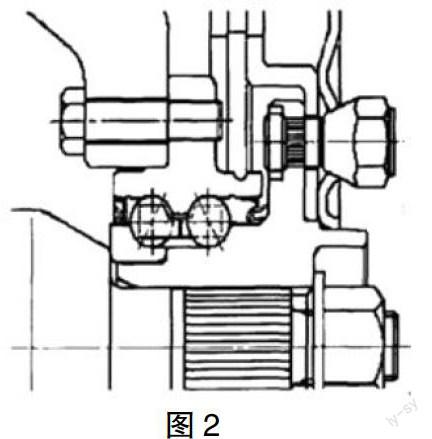

2.3 游隙設計參數不良 游隙設計不良導致軸承溝道點狀剝落問題,檢測軸承內部油脂含水量及點狀剝落材質均不能發(fā)現異常。輪轂軸承使用過程中只有負游隙偏緊能造成溝道剝落問題,負游隙需要鎖緊螺母鎖緊來實現(如圖2所示)。因故障件已拆解分析,故只能檢測軸承正游隙數據來驗證是否存在質量問題,一代輪轂軸承正游隙設計參數為65-90um。檢測故障件游隙數據范圍為66-70um符合技術要求但數據整體偏于下限,屬于拆解分析過程異常點,下一步對此展開分析。

3 力矩與預緊力之間關系

一代輪轂軸承負游隙受出廠游隙(65-90um)及鎖緊螺母產生的預緊力(50±10KN)兩項因素控制。上述原因分析中已確定出廠游隙符合設計要求,那么軸承負游隙超差應出現在預緊力超差因素上,下面對軸承預緊力進行研究,軸承預緊力靠鎖緊螺母擰緊來保證,鎖緊螺母采用扭矩法控制,該方法下力矩與預緊力之間關系如公式(1)所示

輪轂軸承設計階段預計僅靠上述公式計算,已知摩擦系數、公稱直徑,根據輸出50±10KN預緊力要求,計算出力矩控制范圍為300±10KN。

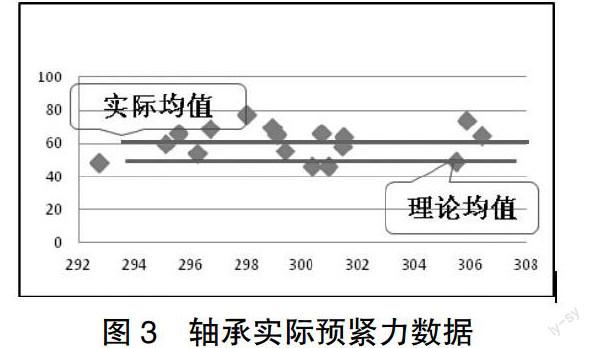

為確定實際預緊力與理論計算是否一致,本課題對300N.m扭矩法控制下鎖緊螺母產生的預緊力開展實際檢測工作,扭矩控制在300±10KN,采用傳感器收集預緊力數據15組,如圖3所示:

由上述檢測數據可以得知,軸承實際預緊力與理論計算存在較大誤差,實際預緊力數據均值高于理論計算值,結合第二部分故障件游隙均偏小問題,基本確定負游隙偏緊是造成軸承早期疲勞剝落原因。下一步通過故障再現試驗對推理結論進行驗證。

4 故障再現及故障原因確定

出廠游隙(65-90um)處于上/下限產品各選取兩件,預緊力確定為上述試驗中所檢測的最大值78KN,通過171小時壽命耐久試驗進行對比驗證,游隙處于極限小產品外圈溝道呈現點狀剝落一例,游隙極限大產品溝道無剝落無麻點狀態(tài)良好。試驗證實預緊力大及游隙出廠數據處于極限小是造成軸承點狀剝落真因。

考慮主機廠已將鎖緊螺母擰緊方式固化,在預緊力不變情況下,改善方式只能通過調整軸承出廠游隙來避免負游隙偏大問題產生,最終游隙調整為80-105um來避免負游隙超差問題產生,通過試驗驗證該方案可行。

5 結論

軸承早期疲勞失效與軸承游隙設計參數及預緊力數據存在直接關系,在不改變軸承預緊力及預緊方式下,可以通過調整軸承游隙來避免軸承早期疲勞失效問題。

參考文獻:

[1](日)岡本純三.球軸承的設計計算[M].北京:機械工業(yè)出版社,2003(3):15-21.

[2]劉澤九.滾動軸承應用手冊[M].北京:機械工業(yè)出版社,2017.

[3]劉佳.轎車二代輪轂軸承游隙與預緊力分析[J].上海汽車,2010.

[4]呂偉.摩擦系數與螺栓擰緊力矩系數關系的探討[J],沈陽航空工業(yè)學院學報,1998,15(4):29-33.