車輪踏面缺陷的判定方法及其產生原因的探討

李偉

摘 要:隨著動車組向高速化方向發展,踏面缺陷已成為車輪失效的主要類型,影響行車安全,踏面缺陷主要形式有踏面擦傷和踏面剝離,因為這兩種問題的表觀性狀是非常類似的,所以給對它們的監測、分析以及區分等造成了比較大的困難,故在此做出其形成原因的分析和判定以及解決方法。并且可以依據此方法做好相應的監測和應急工作,避免造成更大的損失。

關鍵詞:踏面缺陷 剝離 形成原因 判定方法

中圖分類號:TU29 文獻標識碼:A 文章編號:1672-3791(2016)05(c)-0045-03

輪對是整個動車組走行部的核心,它的缺陷會影響行車安全。輪對踏面缺陷是導致其發生事故的重要原因。近期各路局統計信息顯示當前的形勢并不樂觀,車輪踏面擦傷、剝離故障相當多,從我們各作業場反饋的車輪故障登記表上可以看出這一點,每列車都有幾輛踏面擦傷或剝離故障,只不過是有的嚴重,有的輕微,但不管什么程度,我們都要高度重視。文章意圖通過踏面的擦傷和剝離兩種主要失效形式的表面性狀的不同分析它們各自的形成原因,使讀者對兩種不同失效形式區別對待,同時在今后的工作中對此予以重視減少其發生。

1 現狀

隨著時代的發展,科技的進步,人們的生活水平在不斷地提高,而我國的國民對當前的交通發展提出了越來越多的要求。當前,我國的鐵路已經進入了高速的時代,但是在不斷走向更高速度的過程里面,也暴露了一系列的問題,例如,動車組踏面產生了越來越多的問題。踏面缺陷主要為踏面擦傷和剝離。據研究表明,這樣的踏面問題,會致使部分車輪無法正常工作,甚至會對動車組的舒適性帶來很大的影響。因為,這些無法正常工作的車輪會帶來比較嚴重的振動與噪聲,更嚴重的還會讓其他的車輪等元件產生一系列的連帶問題,導致整個動車組的使用年限驟減。針對這一系列的不良影響,我們在切實保證車體的健康運轉的情況下,也要做好相應的監測和應急工作,避免造成更大的損失。

在這幾年統計的相關事件里面,大部分都是頭車的車輪損壞而引起的相關問題。

踏面缺陷主要有踏面擦傷和踏面剝離。因為這兩種問題的表觀性狀是非常類似的,所以給對它們的監測、分析以及區分等造成了比較大的困難。

2 擦傷與剝離的區別與判定

2.1 擦傷的表現形式

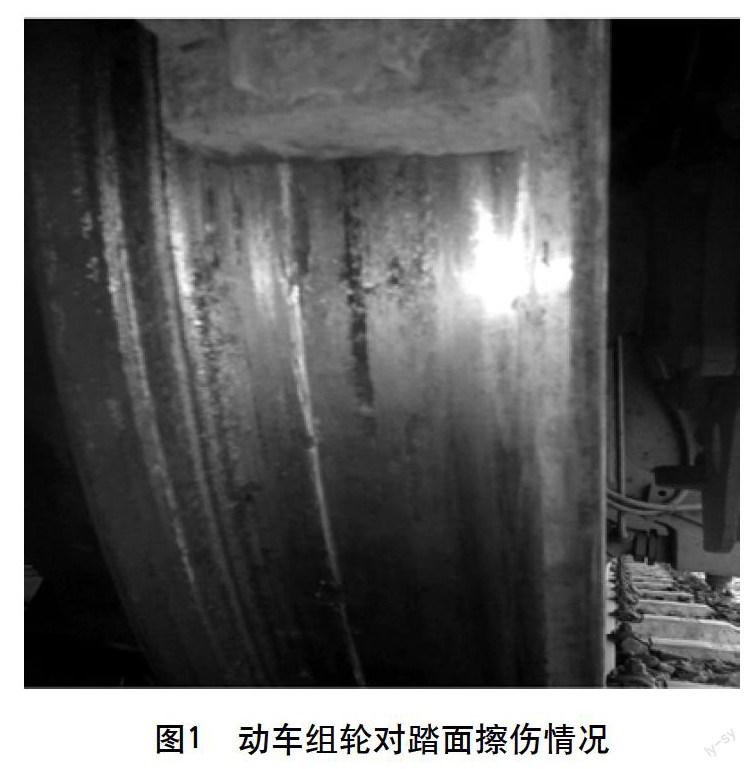

擦傷是動車組車輪常見的一種問題,在出現這樣的問題的時候,通常能夠比較明顯地觀察到車輪踏面上所呈現的高亮痕跡,而且具有非常突出的因為摩擦而產生的光滑形態,具體可見圖1。

2.2 剝離的表現形式

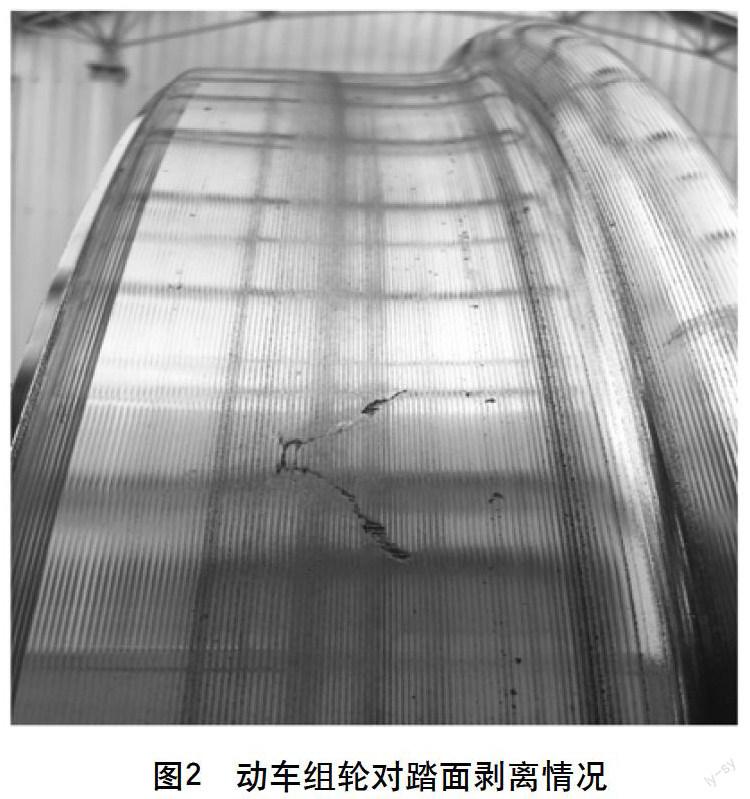

和前者不同,這樣的一種問題一般都是由于加工材料的自身原因而產生的,多為在加工時由于工藝不恰當等原因造成的氣泡等問題。剝離發生的地方常常呈現的是不規則的粗糙狀態,因為剝離通常只是局部位置產生的問題,同時每個部分所擁有的問題的嚴重性也不一樣,所以會呈現出非常不規則的形態。具體見圖2。

3 擦傷與剝離的產生原因

3.1 擦傷的產生原因

動車在實際運行過程中,受到外界環境的影響或者是出于自身的實際需要等因素,都會使得車體產生不同程度的滑行作用。例如,在制動減速的過程里面,雖然車輪及時地抱死不再旋轉,但是車體由于還具有速度所以并不會即刻停下來,這個過程里面,主要是通過車輪和軌道之間的滑動摩擦力來進行車體的減速作用。但是,在滑動摩擦力的作用下,必然會導致車輪和軌道之間互相磨損,導致擦傷的產生。

3.2 剝離的產生原因

和擦傷一樣,剝離的過程也是多產生于制動環節,但是剝離還有可能在長時間的車輪運轉過程里面產生。因為車輪在制動過程里面,由于滑動摩擦力的作用,使得兩者之間由于摩擦而產生高熱量,讓本身在加工過程里面由于工藝等原因而產生的氣泡等問題暴露出來,完成車輪強度和剛度的不足,進而引起部分區域被剝離或者出現裂紋等問題。而在長時間的車輪作業過程里面,由于達到了車輪的疲勞強度,使得材料的性能驟減,也會產生相應的局部剝離或者產生裂紋的情況。針對這兩種完成車輪局部剝離的情況,為了將兩者更好地進行研究,國際上也對其進行了區分定義。定義具體為,制動所產生的相關問題是剝離,而因為長時間的車輪作業導致其達到疲勞強度進而產生的問題是剝落。可是,由于這兩種情況所造成的實際影響比較類似,而且通常情況下這兩種形式的問題會伴隨產生,所以,為了方便對它們的研究,目前我國的相關研究是將其統一進行的,并且都命名成剝離。

因為剝離的產生形式多種多樣,而且在這些形式里面更多的都是由于車輪和軌道之間的作業疲勞而產生的。這樣的問題在出現以后通常能夠直接被觀測到,據統計,在所發生的這類問題里面,大部分都是于車輪踏面處產生的。其主要的表現形式就是不規則的粗糙性狀,多有局部的材料脫開或者裂紋的產生。在實際運行過程里面,由于長期的車輪作業,導致踏面材料達到疲勞強度,進而使得材料產生塑型形變,使得其發生不可逆的變化,多為裂紋的產生。據了解,隨著強度的不斷提升,導致塑型變形越來越嚴重,進而使得相應的裂紋的波及范圍逐漸擴張,統計表明,裂紋的深度通常是處于0.15~3.00 mm。更深入地分析為,當車輪和軌道之間進行作用的時候,由于相關力的不斷作用,最后會在踏面上出現相應的壓應力以及較大的剪切應力。而在這里面,關鍵的因素就是剪切應力,它能夠產生比較明顯的材料順時針或者逆時針方向的相對位移,最后導致裂紋的出現甚至逐漸地加深。由于車輪踏面在實際作業的過程里面,所受到的剪切應力等等是不斷地變化的,而且踏面的材料性能由于自身原因,在塑性變形達到相應的情況的時候就不會再繼續地加深,因為這時材料已經發生了相應的硬化。也就是說,材料已經處在了一個比較穩定的情況之下。由材料力學的知識不難知道,在45°的范圍里面所產生的剪切應力是最大的,也就是說在這樣的一個角度里面最容易產生相應的塑性變形,而且裂紋的產生以及后續的逐漸擴大等等都是在這個方向上進行的。而且,根據相應的文章說明,這類型的裂紋所出現的位置常常是在距離踏面0.6 cm的位置。

同時,根據我國的實際地理情況表明,更多的鐵道所經過的區域擁有著比較大的曲率半徑,一般情況下都是在300 m以上的。針對這樣的一種軌道形式,會更大程度地提高車輪在此區域運轉的損壞程度,提高了剝離產生的可能性。而且,當車體是處在下行的軌道上面的時候,為了抵抗向下的重力分量,提高對車體速度的控制,避免產生較大的速度而導致運行的危險,通常情況下,駕駛員需要不斷地采取制動的方式來進行調節。進而導致了車輪長時間地處在滑動摩擦的影響之下,同時,這樣的反復作用,還會導致車輪的疲勞損傷,如此將加劇車輪的踏面剝離程度,不利于維護車輪踏面的健康運行。而且,由于軌道曲率半徑的加大,導致車輪踏面內外所受到的剪切應力等等呈現差異化的區分,受到較大的剪切應力的內側會首先產生裂紋等損壞,然后在不斷的持續作用下,該種類型的損傷會不斷地擴大,導致剝離作用的最終產生。同時,由于我國環境的影響,導致南北氣候差異比較明顯,當車體在這樣的環境下面運行的時候,受到差異化的溫度的交叉作用,也會很大程度上造成材料的損傷。而且,由于我國的北方氣溫比較低,當雨雪天氣產生的時候,會因為這些作用導致車輪打滑,使得其更加容易產生擦傷。而在溫度比較高的南方,則更加容易因為溫度較高,而增加了材料的熱剝離現象,結合著車輪和軌道之間固有的摩擦熱量,會加劇剝離現象的出現和擴散。

列車在起動、制動、轉彎、下坡時的滑行距離會隨著列車的加速而增大,從而使得車輪的踏面更加容易產生擦傷并且出現馬氏體相變。在其他條件不變的前提下,摩擦力會隨著荷載的增加而增加,進而會加快輪對產生剝離速度。根據相關的研究報告可知:滾動接觸疲勞壽命與P0n成正比,取區間在-118~412之間的值。除此之外,制動操作的不規范也會加快車輪踏面剝離的發生。例如有些列車司機在行駛操作時,處于自身專業知識的限制或者其他方面的影響,往往會做出不正確地操作。例如在不該制動的區域,駕駛員卻多次使用這樣的操作,導致了摩擦的加劇,提前加速了剝離的出現和擴散。

4 減緩車輪踏面剝離和擦傷的措施

(1)研發更加先進的材料處理以及加工方法,提高材料自身的剛度和強度。

(2)發展更加先進的車輪監測方法,及時地探知剝離或者擦傷等作用的產生,在使用之前就對其進行預先探傷作業,避免使用質量不過關的車輪。而且,還需要對現有的車體總體布置以及結構組成等等更加深入地進行研究,有效地避免集中應力的產生,防止出現較大的剪切應力,增強車體自身的質量。

(3)對車輪進行定期監測,提高在運營的車輪的健康保障,提高車輪材料的疲勞強度閾值,增強車輪材料的彈性。

(4)改變車輪踏面的形狀,采用磨耗形車輪踏面,保證輪軌間一點接觸,有效降低輪軌的接觸應力。研究表明:利用LM類型的車輪能夠獲得更加小的剪切應力,有效地避免了裂紋的產生。此外,當采用的是耐磨的材料來進行車輪踏面的加工的時候,也能夠很好地幫助減少相應的摩擦損傷。在對已經產生磨損和裂紋的車輪進行修理的過程中,要提高修理的工藝,避免二次產生相應的問題[7]。

5 結語

踏面剝離是車輪失效的主要類型,盡管長期以來許多專家對此進行了深入研究和分析,但并沒有消除剝離現象的存在。作者認為:滾動接觸疲勞剝離和制動剝離是剝離的兩種主要類型,滾動接觸疲勞應力、制動熱作用、熱裂紋和機械作用是剝離發生的主要原因所在。只有通過對剝離現象形成機理和影響因素的綜合分析,才能在實際中有效地預防和減緩車輪剝離現象的發生。當前從根本上解決踏面擦傷、剝離的問題還不夠現實,但可以從減少車輛踏面擦傷、剝離發生的機會和產生后對車輛方面的影響入手。

參考文獻

[1] 曹學軍,李文剛.強化車輪踏面提高踏面剝離能力[J].內燃機車,2002(9):891.

[2] 張斌,盧觀健.鐵道車輪、輪箍失效分析及傷損圖譜[M].北京:中國鐵道出版社,2010:10-20.

[3] SM Kulkarni,GT Hanhn,CA Rubin,et al.Elasto-plastic FEA of Repeated 3-D EllipticalRolling Contact with Rail Wheel Properties[J].Jouranl of Tribology,1991,113(3):434-441.

[4] R Lunden.Cracks in Railway Wheels under Rolling Contact Load[C]//10th International Wheelset Congress.1992:101.

[5] 安濤,朱宇宙.車輪接觸型損傷分析[J].馬鋼技術,1998(3):17-22.

[6] 周仲榮,謝友柏.摩擦學設計-案例分析及論述[M].成都:西南交通大學出版社,2000:511-514.

[7] 張祥杰,虞大聯,宋曉文,等.動車組輪對踏面磨耗實測分析[J].鐵路技術創新,2014(4):27-30.