凡士林精制工藝研究

曹全松

摘 要:本文論述了分別采用潤滑油“老三套”原料和以加氫改質蠟下油為主要原料開發了不同配方的精制工藝,生產醫藥級、化妝級、工業級凡士林。

關鍵詞:凡士林;精制工藝;真空脫氣

凡士林是重要的蠟系產品之一,可用做橡膠軟化劑、金屬器件防銹脂、潤膚脂、藥膏等,廣泛應用于化工、機械、醫藥、化妝等行業。隨著中國經濟的發展,人們對醫療保健及化妝方面的需求逐步增多,因此高品質的醫藥級、化妝級凡士林的國內市場需求也越來越大。凡士林按質量等級可分為工業、化妝、醫藥級。凡士林主要以渣油蠟膏(或部分蠟下油)與潤滑油料調和而成,必要時添加少量聚烯烴、抗氧劑等組分調節產品的拉絲性和其它使用性能,它是一種礦物脂,相對于動植物脂來講,其性質更穩定,不易腐敗、霉變,用途非常廣泛。兩種凡士林生產工藝,一種是以“老三套”原料生產凡士林;另一種是以加氫改質的蠟下油為主要原料生產凡士林。從工藝上看,商品凡士林的生產關鍵是精制問題。凡士林精制的目的就是要脫除其中的稠環芳烴及其它雜質,改善其顏色和氣味,滿足國家標準的要求。常用的凡士林精制方法包括硫酸——白土法、三氯化鋁法和加氫法三種工藝,其中加氫法是生產優質(醫藥級和化妝級)凡士林的有效途徑。其特點是收率高、質量好、成本低、能耗小、無三廢污染等。

1 凡士林的精制工藝

1.1 凡士林的精制工藝比較

根據凡士林原料的不同及其產品質量的定位不同,可以選用不同的精制方法。常用的凡士林精制方法有硫酸法、三氯化鋁法和加氫法等工藝。硫酸法是傳統的凡士林生產方法。該法采用硫酸脫芳、后接白土補充精制,可以制取質量較好的產品,稠環芳烴可以達到醫藥級水平,該法主要缺點是目的產品顏色較深、收率低(50%左右),以及產生大量難以回收利用的酸渣,嚴重污染環境,生產成本較高。三氯化鋁法采用三氯化鋁精制、白土補充精制生產醫藥、化妝級凡士林,該法比硫酸法的目的產品收率高,但質量指標略差于硫酸法制得的凡士林。三氯化鋁法和加氫法制得的凡士林質量水平相比在色澤、透明度、稠環芳烴等方面有一定的差距。加氫法是生產凡士林的一種先進工藝,國內一般采用中、高壓一段串聯或兩段循環加氫工藝,國外一般采用高壓一段加氫工藝,并在很低的空速下操作。該法的產品產率和質量都優于硫酸法和三氯化鋁法,而且顏色淺、成本低、能耗小、無三廢污染,正是有這么多優點才使得加氫法逐步成為生產凡士林的主流發展方向,得到國內外的高度重視。

1.2 “老三套”原料生產凡士林的精制工藝

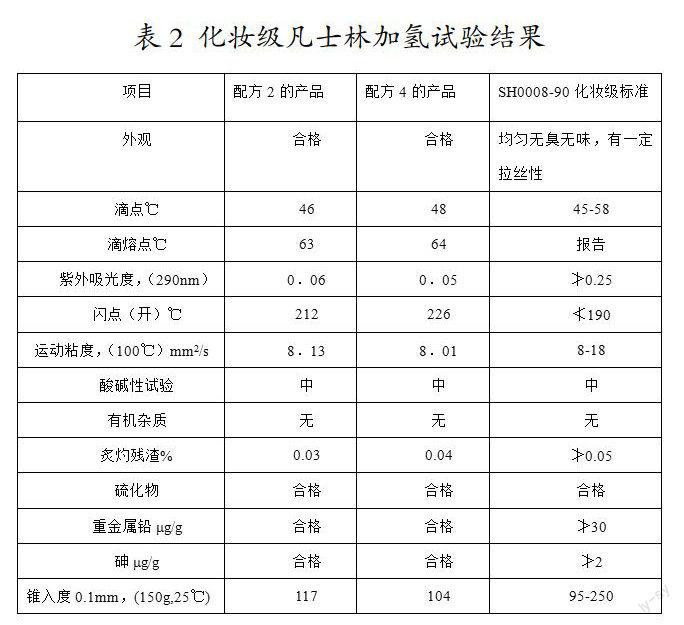

利用微晶蠟一段串聯中壓加氫裝置試驗,可以生產醫藥級、化妝級凡士林,取得了較好的效果。工藝主要操作條件是:一段串聯加氫精制工藝進行,兩臺反應器中的催化劑均為RJW-2,其中一反頂部裝有適量的RG-1保護劑。一段串聯加氫的操作條件是:原料:配方1、2、3、4;氫分壓:6.0Mpa;溫度:一反320-340℃;二反260-280℃;體積空速:一反/二反0.5h-1;氫油體積比:500-800∶1。加氫產物用0.5MPa的氫氣,在80-100℃常壓下氣提5-10min。試驗結果列入表1、表2。

1.3 加氫改質原料生產凡士林的精制工藝

加氫改質原料生產凡士林工藝中,由于原料組分精制程度都很高,因此,不用再采用苛刻的加氫條件進行精制,由于潤滑油加氫改質裝置的下一道工藝是酮苯脫蠟脫油裝置,因此加氫改質脫蠟油和蠟下油中可能會含有少量的丁酮、甲苯溶劑和機雜,此時精制的目的就是要脫除這些溶劑和機雜。通過試驗,開發了一種凡士林生產的新工藝,即真空脫氣——過濾組合工藝,該工藝的特點是流程短、設備簡單、操作成本低。該工藝主要操作條件是:原料:配方A、B、C、D;真空脫氣塔壓力?芨4KPa;凡士林進塔溫度100~120℃;產品最后經過濾出裝置。真空脫氣結果見表3、表4中。

2 結論

通過大量的試驗和比選,以“老三套”產品為原料生產凡士林和以潤滑油加氫改質產品為原料生產凡士林的合適配方,分別采用一段串聯中壓加氫工藝和真空脫氣——過濾組合工藝進行精制、處理,可以生產符合國標GB1790-2003的醫藥凡士林和符合行標SH0008-90的化妝凡士林,尤其是真空脫氣——過濾組合工藝為加氫改質(或處理)生產潤滑油的裝置利用其副產品開發凡士林提供了一條質量好、成本低的途徑。