優化輸送控制系統減少停線損失研究實例

吳秉君 郭維夏

摘 要:輸送系統中的緩存區具有緩沖功能,是影響非正常停線的重要因素,因此,研究緩存區如何產生非正常停線,對改進參數設定,優化策略,提高效率十分關鍵,本文以實例介紹總裝車間緩存區緩沖能力、輸送系統策略和生產工間餐作息規定與非正常停線的關系,以了解停線的原理并改進。

關鍵詞:總裝;輸送;緩存區;停線

1 引言

對于整車工廠總裝車間而言,生產流水線車輛輸送控制系統是保證工廠產能的重要設備,為了提高產出會盡力提高生產效率。在總裝通常用走線率來衡量生產效率,走線率是指生產線正常運行時間占理論工作總時間的比值。因此,為保證生產效率,需盡可能減少非正常停線。

總裝生產流水線一般由內飾、底盤、最終線、部分零件總成的分裝等工藝線,以及不同工藝線間的緩存區組成。工藝線根據線體長短和節拍等因素,還可細分,例如,內飾一和內飾二,其他線亦同此理。在只考慮上下游空位或者滿位的情形,觀察各工藝線,會發現對于某一工藝線來說,例如底盤一,當上游缺少車輛進入,即該線的上游緩存區空位無車輛,或下游車輛堵滿,即下游緩存區滿位車位填滿車輛時,該線就會停線。因此,觀察各個工藝線的緩存區車輛數量,是否出現空位或者滿位,以及緩存區輸送控制策略如何影響生產流水線的停線變化顯得十分重要。

接下來,通過觀察分析上汽通用五菱汽車股份有限公司寶駿基地總裝車間的某一段時間內停線影響因素,并剔除質量、物料等方面的非輸送系統因素,觀察緩存區的情況,并結合暗燈數據,進一步量化分析,來理解車輛輸送控制系統如何影響停線。

2 實例研究分析

研究期間,該車間的大致情形是,生產流水線A線由于輸送控制系統設定未最優化,導致出現非正常的經常性停線,致使生產效率沒有最大化,走線率經常低于預定目標90%,在87%上下波動,停線率常高于10%,對于理想目標95%,有很大改善空間。因此,為降低停線率,優化輸送控制系統,改善緩存區作用,十分重要。

2.1 現狀調查

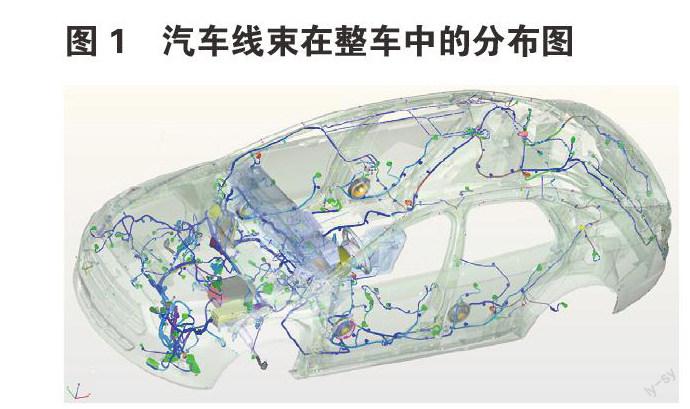

總裝車間A線的平面示意圖,見圖1。

車輛進入總裝從內飾一上線到終線二下線,這一車輛輸送線通常稱為流水線主線,不同工藝線間由緩存區一至緩存區五連接起來,本文主要考察主線輸送控制系統的問題,零部件總成的分裝線,如門線,原理和主線上的工藝線是類似的,故不對分裝線做詳細分析。

實際觀察和記錄數據表明,非正常停線主要發生在每班次的工間餐前后,包括白班和夜班,夜班與白班發生機理是相同的,因此,只需要分析清楚白班的,夜班同理。一段時間觀察分析后,我們清楚了A線輸送控制系統的問題,流水線頻繁短暫的停線主要原因是輸送機械系統的遲鈍和輸送系統的人為不恰當控制,下面分幾部分進行說明。

2.1.1 緩存區的車輛緩存能力不足和最大緩存量的設定不合理

觀察午飯前后,發現由于工藝線間緩存區緩存能力不足,即緩存區緩存車輛數量不足以及不合理的緩存量設定,經常導致上游工藝線沒到規定停線時間就提前數分鐘停線。

情形一:根據作息時間安排,底盤一午飯時間開始于11:40,內飾一則是11:50,工藝線的停線應準時停線,可事實上這兩個工藝線提前了,例如,某天午飯前底盤一于11:37提前停線,內飾一與11:47提前停線,類似的記錄還有很多。

圖2為A線停線原理,本節介紹緩存區能力不足引發上游工藝線停線機理,而緩存區如何引起下游工藝線停線機理將在下文2.1.2中說明。其中,底盤一和內飾一紫色條形框對應緩存區三和緩存區一,由于這兩個緩存區緩存能力不足,設定車位僅能容納2-3輛車,緩存區空閑車位不足以維持上游工段走線超過5分鐘的停線間隔。

情形二:從內飾二到底盤一的緩存區二:當該緩存區顯示滿位達到滿位報警上限值的時(暗燈看板顯示滿位),實際緩存區二仍有空閑車位,從物理上還能再存儲3輛車,可是因該緩存區不合理的最大緩存量,上限偏低,出現“假滿位”,使得內飾二、內飾一出現停線,導致同時發生的還有內飾一到內飾二的緩存區也存在空閑車位。

2.1.2 緩存區機械傳輸速度不足及輸送啟停間隔過大,導致車輛輸送延遲

觀察發現,緩存區四和三的輸送速度和輸送啟停間隔是導致下游工藝線最終線一和底盤二線空位停線的主要原因,見圖2中右邊的底盤二紫色方框的恒定停線分析。

緩存區四:從底盤二到終線一的緩存區四車輛輸送慢,傳輸時間過長。分析如下:若該緩存區無車輛,處于空位狀態,一輛車從底盤二線尾到終線一線頭的耗時4.6分鐘。而當緩存區四存滿車輛,處于滿位狀態,在最終線一與底盤二同時啟動后,緩存區最后一輛車在94s后可以運行。在底盤二不停線情況下,底盤二首輛車到達緩存區并運行的最大時間為86秒(等待83s方可啟動,3s為觸發等待時間),見圖3。

緩存區三:從底盤一到底盤二的緩存區車輛少,且車輛運轉需要很長時間,每個班次停線重復發生,見圖4和圖5所示。

在午飯前底盤二滿位后(看板顯示滿位),可是實際上,底盤一停線時緩存區少一輛車,有一個空閑車位,導致底盤二在午飯后停線。緩存區一同理,見表1。

2.1.3 作息時間安排與輸送系統能力不匹配

白班午餐時間安排是:最終線一和二同時停線吃飯,上游工藝線依次間隔5分鐘停線吃飯,每個工藝線的停線時間總長都是30分鐘。根據2.1.1和2.1.2可知,緩存區二和緩存區四的緩存能力是足夠的,但是緩存區一和緩存區三,長度短緩存能力不足,無法維持上游工段在停線間隔時間段內持續走線,所以該作息規定未最優化。最終線一和二同時啟停,因此不需要考慮緩存區五的數量問題。

2.1.4 管理人員對作息時間輸送系統的啟停標準認識不統一,執行不到位

由2.1.3可知,各工藝線的午餐停線時間為30分鐘,可是,實際暗燈數據表明,多個工藝線存在超出30分鐘仍未開線,超時幾十秒到幾百秒不等,造成多余停線。故,未嚴格執行規定時間啟停流水線也是原因。

2.2 改進措施

2.2.1 調整輸送系統緩存區輸送策略和間隔時長

主要措施:①縮短緩存區里前后兩臺車之間的啟停間隔時間;②加快緩存區的傳輸速度。詳見下方。

緩存區四:①調整底盤二至最終線一的吊具移動速度(吊具行走由12秒減少到5秒);②將該緩存區吊具之間的等待時間間隔由3秒調整為2秒,將緩存區到最終線一轉角處等待時間由16秒調整為13秒;③將該緩存區到終線的轉接點等待時間由20秒調整為13秒。合計將節約18秒,滿足底盤二與最終線一同步啟動的條件,參見圖3。

緩存區三:由于輸送鏈的速度無法提高,因此要解決緩存區三的問題,就要增加緩存區的車輛位數,在緩存區三新增電機變頻器,實現將緩存區車位數由1升到2,將底盤一最后一臺車前移一個工位(緩存區滿位,底盤二可以繼續生產一臺車),見圖6。

緩存區二:調整內飾二至底盤一的緩沖速度,增大滿位上限值,即緩存量增加3輛。

2.2.2 調整午飯時間

工藝線間合理的停線間隔應該根據各工藝線正常走線時的緩存區最大緩存量確定,避免因為緩存區滿位導致上游工藝線發生停線,每個工藝線停線去吃午飯的時間間隔應小于緩沖區的實際車位消耗時間。因此,將5分鐘停線間隔改為底盤一與底盤二相同,內飾一和內飾二相同,見下表2。

2.2.3 規范作息間隔時間

最終線、底盤二、內飾二按規定時間停線午餐,底盤一和內飾一按照下游緩存區滿位停線吃飯(除特殊的情況外),嚴格執行30分鐘開線,培訓管理人員并跟蹤考核。

2.3 改進效果

2.3.1 縮短緩存區啟停間隔,單班節約累計18秒,根據該公司的《節約效益換算標準》文件計算,節約效益約11萬元。

2.3.2 調整緩存區機械速度,增加電機變頻器,緩存區二由11增加至14,緩存區三由5增加至7,緩存區四由8增加至9,緩存區總緩存量提高25%。

2.3.3 規范啟停時間,并嚴格執行,有效控制超出的停機時間損失,一個月后,結果數據表明,午餐停機超時降低90%以上,基本達到預定目標。

3 結語

通過調查分析得出,影響生產流水線停線,車輛輸送控制系統方面的因素主要是緩存區設定不合理、傳輸遲緩、作息安排與輸送能力不匹配。針對性改進后,輸送系統導致的停線得到有效的減少,走線率穩定在90%以上,并不斷接近95%的目標,對于提高產能是明顯的。本次實例表明,生產流水線的生產效率,即走線率,與輸送控制系統是否合理設定有密切關系,為提高產出,就需要更精益的輸送系統和管理標準,需要持續不斷的研究并改進。

本次研究中的總裝車輛輸送控制系統,與國內其他主機廠的輸送系統有許多共用共通的部分,原理都是類似的,因此研究的結論可以推廣作為參考經驗,如果制造系統各環節全面實行最優化的機運輸出,帶來的改善效果將更加顯著。

參考文獻:

[1]上汽通用五菱汽車股份有限公司·寶駿基地整車工廠·總裝車間內部數據和資料.