筏板大體積混凝土裂縫控制研究

王明[華潤置地(廈門)房地產開發有限公司]

?

筏板大體積混凝土裂縫控制研究

王明

[華潤置地(廈門)房地產開發有限公司]

【摘要】本文通過工程實例,針對筏板大體積混凝土裂縫問題,采取施工前控制預拌混凝土配合比、選用合適外加劑,施工過程合理布料,分成澆筑,施工完成后的養護及溫度監測等一系列控制措施,有效地防止筏板承臺大體積混凝土出現裂縫的情況。

【關鍵字】筏板承臺;大體積混凝土;裂縫控制;混凝土溫度監測;冷卻水管降溫技術

近年來,隨著我國建筑行業技術的迅猛發展,異性復雜結構形式屢見不鮮,高層、超高層建筑層出不窮,大體積混凝土在地下室底板施工得到了越來越廣泛的應用。但是在建造過程中,因為出現混凝土裂縫而影響工程的質量,甚至導致結構垮塌的嚴重后果也時有發生。如何有效防止和控制混凝土裂縫的出現以及發展,顯得非常重要。本文結合廈門華潤中心華潤大廈C座主樓底板承臺大體積混凝土施工實例,從施工前的準備、施工過程的把控以及大體積混凝土澆筑完成后的養護和溫度監控三個層面出發,就如何有效防止和控制筏板承臺大體積混凝土裂縫進行闡述。

1 工程概況

廈門華潤中心大廈,位于廈門市思明區,為一類高層綜合樓,具有三層(局部四層)地下室。基礎為樁基筏板基礎,筏板厚度均為800mm;大體積混凝土施工區域為C座承臺CT-2、CT-3a、CT-3b、CT-4以及CT-40,承臺的平均厚度均超過2.0m,其中CT-40為呈階梯型,深度分別為7.1m,5.8m,4.0m和2.0m。混凝土強度為C35抗滲等級為P8級,混凝土最終使用量為3734m3。

2 大體積混凝土裂縫原因分析

⑴大體積混凝土結構斷面尺寸較大,混凝土剛澆筑時,其彈性模量較小,徐變較大,升溫引起壓應力不大。隨著時間的推移,混凝土逐漸凝結,此時混凝土彈性模量不斷增大,徐變減小,該過程中混凝土內部產生壓應力不斷增大,當其超過混凝土的抗拉強度時便產生了裂縫。

⑵水泥水化熱產生大量熱量在澆筑完成后的1~3天放出的熱量接近于總熱量的一半,混凝土內部最高溫度一般出現在澆筑完成后的3~5天。由于混凝土內部溫度散熱較慢,其表面溫度在沒有保溫材料覆蓋的情況下,與空氣接觸導致表面溫度流失太快,因此形成內外溫差。當混凝土內外溫差過大時,就會產生溫度應力和溫度變形。當溫度應力超過混凝土內外的約束時,引起裂縫發生。

綜合以上兩點的分析,不難發現大體積混凝土產生裂縫的根本原因是溫度。混凝土的溫度組成主要有三方面:①水泥水化熱引起的絕熱溫升;②澆筑過程中的溫度;③澆筑后的散熱溫度。將根本原因分成三個組成因素,逐個解決這些因素將最終實現減少筏板承臺大體積混凝土裂縫產生的目標。

以上三個溫度因素可以從三個不同層面解決:澆筑前通過選擇合適的原材、優化配合比、選用較好的外加劑等方法降低水泥水化熱引起的絕熱溫升;施工過程中運用合理布料、分層澆筑、振搗密實并配合有序的混凝土調度解決混凝土的澆筑溫度;澆筑完成后通過及時覆蓋保溫材料和內部冷卻水降溫法解決澆筑后的散熱問題,并做好溫度監控工作。

3 施工前控制

3.1優選混凝土原材料

⑴水:選擇飲用水作為混凝土制作原料。

⑵水泥:選蕪湖海螺水泥有限公司生產的海螺P.O42.5級普通硅酸鹽水泥,其配置的混凝土具有早期強度高、抗滲性能好、水化熱低的特點。

⑶細集料:使用細度模數為2.7的中砂,含泥量小于1.0%。

⑷粗集料:使用5~25mm連續粒級碎石,含泥量小于1.0%。

3.2摻和料

本項目使用的摻和料為:Ⅱ級粉煤灰和S95礦渣粉。摻和料的作用主要有以下兩點:

⑴粉煤灰具有火山灰活性,其能與水泥水化過程中產生的氫氧化鈣緩慢地進行“二次反應”,生成以硅酸鈣為主的水化產物,該水化產物能與水泥漿硬化晶體堅固地結合起來,進而提高后期強度,增強混凝土的抗滲性和耐久性。此外,由于粉煤灰在混凝土中具有超火山灰活性的特殊物理功能、填充漿體空隙功能、與水泥整體的協調功能等,使混凝土生產過程中發生的物理化學作用達到動態平衡,起到了使混凝土性能改善和質量提高的作用。

⑵粉煤灰和礦渣粉加混凝土中,用作混合材料取代一部分水泥,不僅能降低工程造價,明顯提高混凝土的耐久性。

圖1 大體積砼澆筑現場布置圖

3.3外加劑

選用緩凝型聚羧酸系高性能減水劑作為外加劑。由于減水劑在保證混凝土稠度不變的條件下,能顯著地減少混凝土中拌和用水,同時能改善混凝土的和易性。根據混凝土強度與水灰比的關系可以知道,水用量減少,水灰比減小,因此混凝土強度增大,即減水劑具有提高混凝土強度的作用。

3.4優化配合比

混凝土配合最終影響的是水泥水化過程中產生的絕熱溫升,經過混凝土攪拌站過多次實驗確定的配合比為水泥:水:砂:石=1:0.58:2.54:3.48。

通過精選原材料和優化配合比的方法,其目的都是為了從混凝土的制作源頭上降低其自身產生的熱量。

4 施工過程控制

4.1合理布料

本工程在筏板承臺大體積混凝土澆筑時使用兩臺天泵和地泵結布料機的方式對施工范圍實現全覆蓋作業。澆筑過程嚴格要求攪拌站配合現場澆筑情況做到合理調度,提前考慮高峰期情況,做好預先發料,實現大體積混凝土連續澆筑,盡量避免出現供料不及時導致施工冷縫出現。

4.2振搗密實

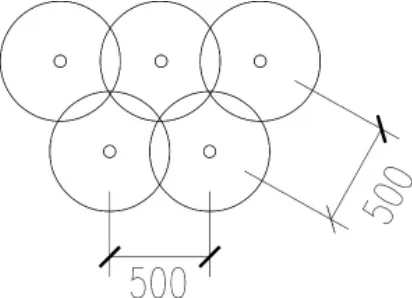

大體積混凝土澆筑過程的混凝土振搗是一個重要環節,嚴格要求泥水工人按照操作規程進行操作,做到快插慢拔。在振搗過程中,振動棒略上下抽動,使混凝土振搗密實,插點要均勻,插點之間控制在50cm,離開模板距離為20cm。除了鋼筋稠密處,采用斜向振搗外,其他部位均采用垂直振搗。振搗過程中應振動棒上下來回抽動50~100mm,使上、下震動均勻。每點振搗時間一般20~30秒,使混凝土表面不顯著沉降,不出現氣泡,表面泛出灰漿為止。嚴防漏震和過振造成的混凝土不密實、離析現象。防止先將表面混凝土振實而與下面混凝土發生分層、離析現象。

振搗器插點要均勻排列,采用“交錯式”的次序移動,避免漏振。保證后澆筑的混凝土在已澆筑混凝土初凝之前搭接,防止出現冷縫。

圖2 交錯式振動棒插點布置圖

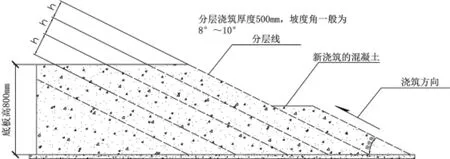

4.3分層澆注

大體積混凝土工程的施工宜采用整體分層連續澆筑施工,即一個坡度、分層澆筑、循序漸進、一次到頂的原則。分層連續澆筑的施工特點,一是混凝土一次需要量相對較少,便于振搗,易保證混凝土的澆筑質量;二是可利用混凝土層面散熱,對降低大體積混凝土澆注體的溫升有利;三是可確保結構的整體性。

圖3 分層斜向澆筑示意圖

5 澆筑完成后養護與測溫

5.1養護

本工程筏板承臺大體積混凝土的養護原則是“表面保溫,內部降溫”,即當混凝土經收面、磨光、拉毛之后立即覆蓋一層塑料薄膜和四層土工布,最后在面層再鋪一層塑料薄膜,防止保溫材料被打濕。混凝土保溫層的厚度計算嚴格按照《大體積混凝土施工規范》GB50496-2009附表C中的公式計算:

δ=0.5h·λx(T2-Tq)Kb/λ(Tmax-T2)

為了降低混凝土內外溫差過大產生,采取預埋冷卻水管,待混凝土澆筑完成后進行通水,將混凝土內部產生的不易散發的熱量帶走。由于承臺厚度較大,故沿深度方向設置了三層冷卻水管系統,每一層冷卻水管設置兩個進水口和兩個出水口,防止混凝土升溫較快導致降溫不及時情況。

圖4 第一層冷卻水管布置圖

圖5 第二層冷卻水管布置圖

圖6 第三層冷卻水管布置圖

表1 9#測溫點2015-11-18

5.2溫度監測

在筏板承臺混凝土澆筑前,根據隨機分布的原則,在承臺設置13個測溫點,每個測溫點沿其深度方向布置測溫線。將混凝土測溫線與鋼筋綁扎后伸入承臺內,兩端與承臺鋼筋點焊牢固。測溫線的端頭是溫度傳感器,沿深度方向間距600mm布置,最上層(最下層)溫度傳感器距離混凝土面層(底層)50mm,測得的溫度表示混凝土表面(底面)溫度。

圖7 測溫線

圖8 測溫點布設圖

圖9 9#測溫點不同時段測溫記錄折線圖

在混凝土澆筑結束后的三天內,測溫頻率為2小時一次,三天后測溫頻率調整為4小時一次,每次測溫都要求做好溫度監測記錄,并實時對數據進行匯總整理。

由于測溫數據較多,不一一例舉,僅以承臺最深處的9#測溫點在澆筑完成后的第一天的測溫情況記錄為例進行說明:

在2015年11月18日當天的中午十二點,冷卻水管開啟后,通過圖表可以發現混凝土中心開始下降,里表溫差顯著降低,且不超過25℃,滿足《大體積混凝土

施工規范》GB50496-2009中的要求。

6 結論

廈門華潤中心大廈筏板承臺大體積混凝土施工完成后,混凝土表面均無出現有害裂縫,僅在局部地方出現少量的表面不規則裂縫,達到了預期目的。

針對大體積混凝土裂縫的情況,只要措施到位,能夠很大程度上地減少裂縫的出現。首先從原材料入手,優選合適原材料,優化混凝土配合比,從源頭上降低混凝土的絕熱溫升,從根本上解決升溫階段裂縫的產生。同時精確計算摻和料和外加劑的使用量,既改善了混凝土的和易性,又增強了混凝土的強度。其次在澆筑過程中,做到合理布料,分層澆筑,振搗到位,促進混凝土的散熱。最后,混凝土的養護措施極為重要,面層做好保溫措施,選擇合適的保溫材料,混凝土內部通過冷卻水管進行內部降溫,減小混凝土塊體表里溫差,更有效地降低混凝土裂縫出現的概率。