數字式石油管螺紋中徑標準量規的研發

王小強,王利剛,楊 析,史交齊,姬丙寅,王紅江

1.中國石油塔里木油田分公司質量檢測中心(新疆庫爾勒841000)2.西安三維應力工程技術有限公司(陜西 西安710065)

?

數字式石油管螺紋中徑標準量規的研發

王小強1,王利剛1,楊析2,史交齊2,姬丙寅2,王紅江2

1.中國石油塔里木油田分公司質量檢測中心(新疆庫爾勒841000)

2.西安三維應力工程技術有限公司(陜西西安710065)

摘要螺紋中徑測量方法近年來已在特殊螺紋接頭油、套管等高質量石油管的加工和質量檢驗中得到廣泛應用,美國石油學會最近也將螺紋中徑測量方法納入了API SPEC 5B最新標準草案。針對傳統的固定機械式螺紋中徑量規種類繁多、制造周期長、不易調整和進行誤差修正等局限性,提出了一種基于坐標測量原理的數字式石油螺紋中徑標準量規設計方法。該方法采用光柵作為測量基準,構建二維坐標系,在計算機輔助設計軟件的引導下,實時調整生成指定類型、規格的石油管螺紋中徑標準量規。關鍵詞 數字式石油管;螺紋中徑;標準量規

AbstractIn recent years, the measurement method of thread pitch diameter has been widely used in the processing and quality inspec?tion of high quality oil pipes with special threaded joint, such as tubing, casing pipe and so on, and The American Petroleum Institute re?cently makes the measuring method of the thread pitch diameter included in the latest standard draft of API SPEC 5B. Traditional fixed mechanical thread pitch diameter gauge are many limitations, such as many of the variety, long manufacturing cycle, not easy adjust?ment, and error correction, and for this reason, the design method of a digital oil tube thread pitch-diameter standard gauge measuring based on standard gauge diameter is put forward. In this method, the two-dimensional coordinate system is constructed by using the grat?ing as the measuring datum, and the oil tube thread pitch-diameter standard gauge of specified type and specification can be generated by real-time adjustment under the guidance of computer aided design software.

Key wordsdigital oil tube; thread pitch-diameter; standard gauge

1 螺紋中徑測量方法概述

API SPEC 5B標準采用基于最大實體原則設計的圓錐螺紋量規,通過測量螺紋緊密距來間接測量產品螺紋接頭的中徑。由于API標準螺紋量規采用完整螺紋牙型設計,緊密距測量值受螺紋中徑、螺距、錐度和螺紋牙型等單項參數的綜合影響,只有各個螺紋單項參數均為理論設計值時,緊密距測量值和螺紋中徑測量值完全一致。但單項參數存在偏差時,緊密距測量值和螺紋中徑測量值并不一致,甚至存在較大的差異,一定程度上影響了石油管螺紋的質量檢驗結果和加工控制[1]。

因此,國外主要石油管生產廠家和研究機構,在20世紀80年代末開始的油、套特殊螺紋接頭研究開發中,大多采用螺紋中徑直接測量方法取代螺紋緊密距綜合檢驗[2]。螺紋中徑測量方法經過20余年的發展,基本形成了完整的技術體系,在高質量石油管的加工和質量檢驗中得到廣泛應用和普遍認可。美國石油學會標準化委員會自20世紀90年代末開始關注螺紋中徑測量技術的發展,并成立了專門的工作組開展相關研究,在2008年發布的第15 版API SPEC 5B[3]標準中,首次以補充技術要求的方式規定了油、套管的螺紋中徑和橢圓度的公差要求,規范性附錄SR22 (增強型抗泄露LTC螺紋連接)。即將發布的第16版API SPEC 5B標準已基本明確增加螺紋中徑和橢圓度測量項目為標準規范測量項目,規定了油管、套管螺紋中徑、橢圓度的尺寸和公差要求,并給出了推薦測量方法和儀器。

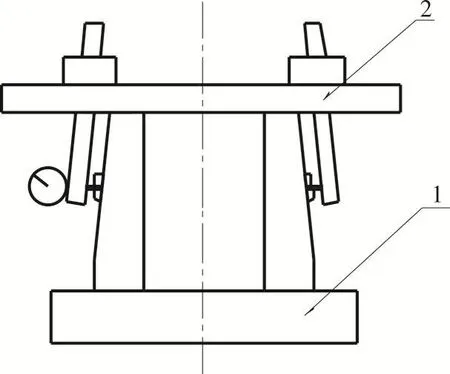

螺紋中徑測量采用比較測量法,以外螺紋中徑測量為例說明(圖1)。首先在相應的石油螺紋中徑標準量規的中徑測量基面位置,將螺紋中徑測量儀的測量機構指示標調整至零位;然后用調整好的螺紋中徑測量儀測量產品螺紋對應位置處的頂徑(對于外螺紋為大徑,內螺紋則為小徑),即得到螺紋中徑的偏差值[4]。

傳統的螺紋中徑標準量規一般采用圖1所示的框架式錐面結構或圓錐光滑量規結構。選擇優質工具鋼,采用高精度電火花加工工藝加工制造,具有結構簡單、工藝成熟、使用方便等優點,但同時存在不足之處。

圖1 外螺紋中徑測量原理示意圖

1)對于每種類型、規格的螺紋接頭需要分別專門設計一套螺紋中徑標準量規,常用的量規種類達幾十種,整體投資費用較高。

2)量規制造周期較長,不能及時滿足用戶的要求,一定程度上影響了產品檢驗工作的正常進行,這種情況對于特殊螺紋接頭產品尤為明顯。

3)固定式量規的垂直度、平行度等形位公差不易調整消除,也難以進行誤差補償,對中徑測量結果的準確度帶來一定影響。

本文提出了一種基于坐標測量原理的數字式石油螺紋中徑標準量規設計方法。采用光柵作為測量基準,構建二維坐標系,在計算機輔助設計軟件的引導下可以實時調整生成指定類型、規格的石油管螺紋中徑標準量規。還可以進行誤差修正,顯著提高了量規的準確度和可靠性。該方法較好地解決了傳統固定式中徑量規存在的不足之處,具有高效、方便、準確度較高等優點,實現了數字化量值溯源。

2 測量原理

基于坐標測量原理,采用光柵作為測量基準,構建二維坐標系,計算機輔助設計軟件引導下驅動高精度導軌至指定坐標位置,即可實時調整生成指定規格、類型的石油管螺紋中徑標準量規。

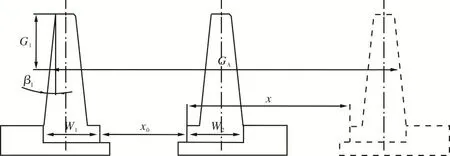

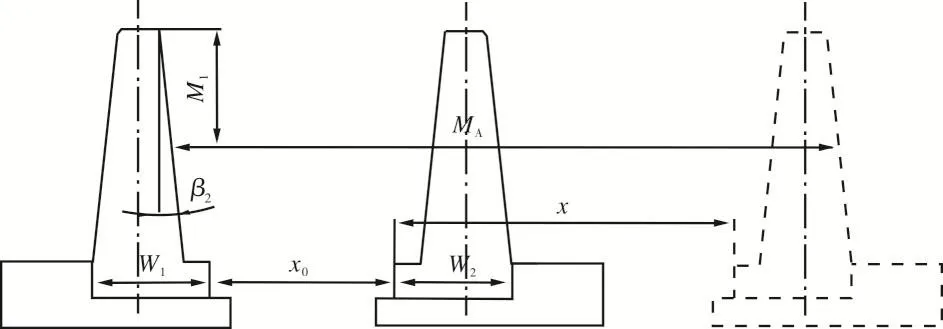

測量原理如圖2、圖3所示。首先,根據擬調整生成的螺紋中徑標準量規的類型選擇相應的錐度標準塊,并分別安裝在測量平臺的底座和高精度移動平臺上。然后,將可移動錐度標準塊移動至接近機器零位處,采用已知數據的標準量塊或高精度內尺寸測量裝置(內徑千分尺或電感側微裝置),設置測量裝置的初始零位x0。依據公式(1)或公式(2)計算得到移動錐度標準塊相應的軸向坐標位移值,通過高精度移動平臺將可移動錐度標準塊調整至x坐標處(圖2中用虛線表示)并鎖緊,即得到擬設計生成的外螺紋中徑標準量規或內螺紋中徑標準量規。

圖2 外螺紋中徑標準量規測量原理示意圖

圖3 內螺紋中徑標準量規測量原理示意圖

擬設計生成的某種外螺紋中徑標準量規對應的移動錐度標準塊的軸向坐標位移值,按公式(1)計算:

x=GA-x0-W1-W2+2×tgβ1×(L1-G1)(1)

式中:x為可移動錐度標準塊的軸向坐標位移值,mm;GA為產品螺紋G1平面處的螺紋大徑設計值, mm;x0為初始零位,mm;W1為固定錐度標準塊的大端寬度,mm;W2為可移動錐度標準塊的大端寬度,mm;β1為錐度標準塊的螺紋錐角(左),(°);L1為錐度標準塊錐面垂直高度,mm;G1為管子端面至測量平面處的軸向距離設計值,mm。

擬設計生成的某種內螺紋中徑標準量規對應的移動錐度標準塊的軸向坐標位移值,按公式(2)計算:

x=MA-x0-2×tgβ2×(L2-M2)(2)

式中:x為可移動錐度標準塊軸向坐標位移值,mm;MA為產品螺紋M1平面處的螺紋小徑設計值,mm;x0為初始零位,mm;β2為錐度標準塊的螺紋錐角(右),(°);L2為錐度標準塊錐面垂直高度,mm;M2為接箍端面至測量平面處的軸向距離設計值,mm。

3 測量系統設計

本系統由機械測量平臺、測量系統和石油螺紋中徑標準量規輔助設計軟件組成。

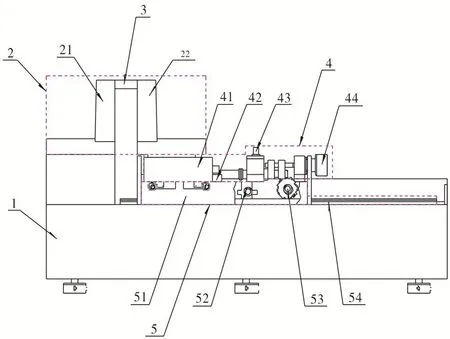

機械測量平臺采用臥式坐標結構形式,設計方案如圖4所示,包括儀器底座、錐度標準量塊、快速移動工作臺和高精度微調機構。儀器底座選用花崗巖,可以提高儀器的整體穩定性。錐度標準塊采用對稱錐度設計方式,不需要更換錐度標準塊即可分別構成內、外螺紋中徑標準量規,減小了安裝調整誤差,提高了測量效率。

位移機構采用雙層機械位移機構設計方式,組合實現快速移動和精確微調。快速移動工作臺安裝在儀器底座上,采用齒輪齒條傳動、手輪驅動方式,鎖緊裝置采用齒條、鎖緊塊的配合方式,利用鎖緊軸橢圓結構進行鎖緊。高精度微調機構通過與齒輪齒條傳動機構平行的導向導軌安裝在快速移動工作臺,采用雙滑動導軌結構,并在兩導軌外側分別裝有兩組可調整壓緊力的軸承座組,以限制滑板垂直方向自由度。微調部分驅動機構采用高精度螺旋副、手輪驅動方式,采用微調螺桿和雙螺母消結構,可顯著減少回程誤差。鎖緊裝置利用滑板推桿進行鎖緊,鎖緊力直接作用于滑板推桿,減小對軸向精度的影響。

圖4 機械測量平臺結構設計

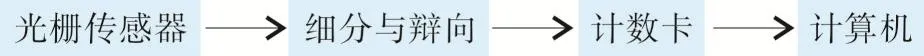

測量系統采用高精度光柵測量系統,測量系統原理框圖如圖5所示。本系統采用了德國某公司生產的計量光柵系統,光柵測量機構示意圖如圖6所示。

本系統采用基于現場可編程門陣列(Field-Pro?grammable Gate Array,FPGA)設計的ENC7480編碼器計數及I/O控制卡,可以采集4軸正交編碼器信號,計數器為28位,輸入頻率為4MHz。本系統光柵傳感器輸出兩路相位差為90°的方波,利用直接細分達到0.5μm的分辨率,方波信號經由計數卡進入計算機總線,從而軟件可以實時讀取當前的位置坐標值。ENC7480增量式編碼器計數卡為旋轉編碼器、光柵尺等工業測量元件提供了PC機信號采集接口,并具有外部信號觸發后硬件自動高速鎖存位置的功能。同時配有功能完善的軟件,包括驅動軟件、函數庫、例程等內容,從而使得位置、速度和加速度的測量變得簡潔、方便,已經廣泛應用于影像測量儀、坐標測量機、機床測量系統等自動化設備上。

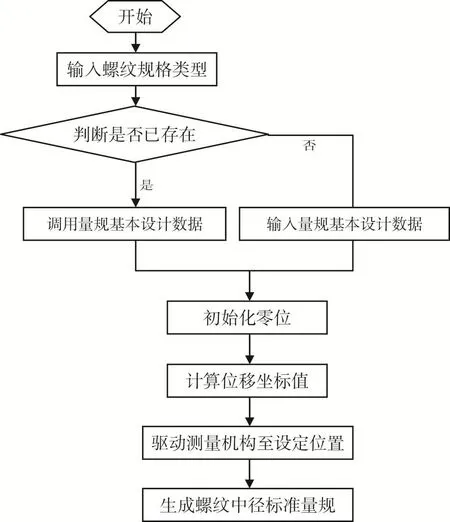

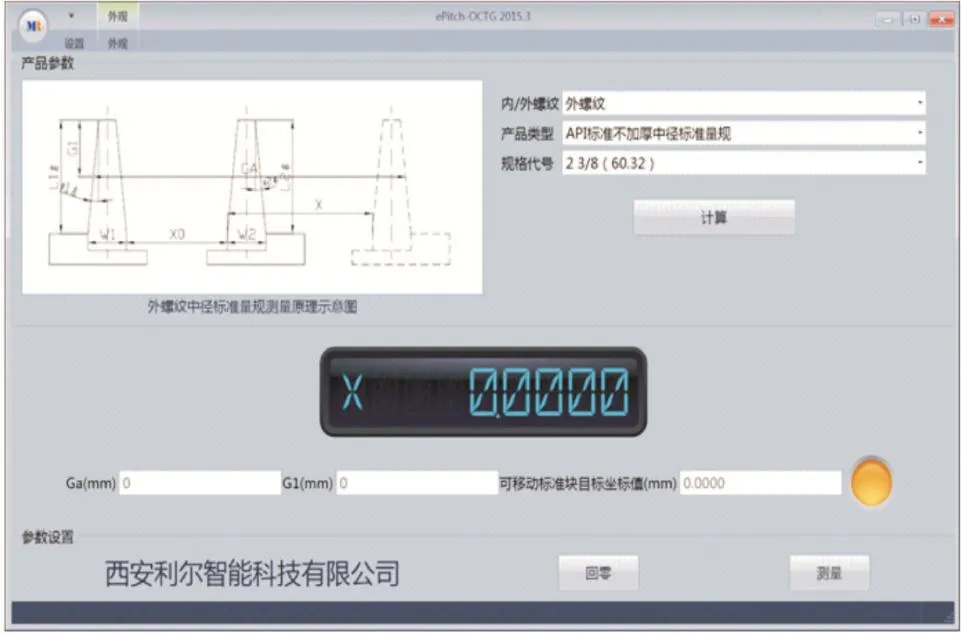

石油螺紋中徑標準量規輔助設計軟件采用微軟新一代WPF(Windows Presentation Foundation)圖形系統技術。基于DirectX 9/10技術的WPF提供了超豐富的.Net UT框架,集成了矢量圖形,豐富的流動文字支持,3D視覺效果和強大無比的控件模型框架。本系統基于WPF技術開發了圖形化的石油螺紋中徑標準量規輔助設計軟件,軟件界面友好、簡潔、功能豐富,實現了石油螺紋中徑標準量規設計、誤差修正與補償等功能。軟件框圖見圖7,軟件界面見圖8。

圖5 光柵測量系統原理框圖

圖6 光柵測量結構示意圖

圖7 石油螺紋中徑標準量規輔助設計軟件流程圖

4 實驗及結果分析

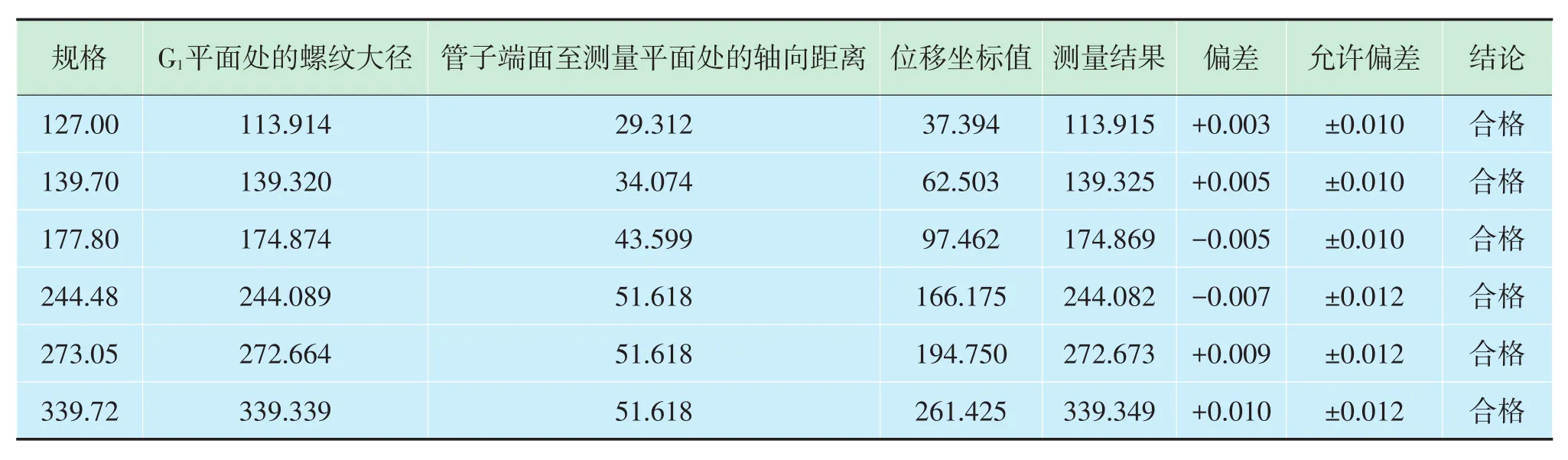

以API標準偏梯形外螺紋中徑標準量規為例,對測量系統進行了測試,采用ZEISS PRISMO Navi?gator高精度三坐標測量機[5-6],對生成的螺紋中徑標準量規進行了計量檢測,測量結果見表1。從測量結果可以看出,本測量系統計算生成的螺紋中徑標準量規的準確度滿足設計要求。但對于規格大于177.80mm的標準量規,存在較大的測量偏差,初步分析認為可能存在兩方面的原因:

1)測量系統的誤差隨著量規高度的增加而隨之增大。

2)雖然對錐度標準塊的寬度、錐角、錐體長度等制造偏差進行了精密測量和誤差補償。但未對安裝后的錐度標準塊的垂直度、平行度等形位偏差進行準確測量和補償,影響了系統生成的中徑量規測量結果的準確度。

圖8 石油螺紋中徑標準量規輔助設計軟件界面

表1 API標準偏梯形螺紋中徑標準量規測量結果 /mm

5 結論

1)基于坐標測量原理,實現了石油管螺紋中徑標準量規的快速設計與調整生成,以及數字化測量,實驗測量結果表明其準確度滿足±0.010mm的要求。

2)開發了一套螺紋中徑標準量規輔助設計軟件,可快速、動態設計調整出所需要螺紋類型、規格的螺紋中徑標準量規。尤其適用于石油管新型螺紋接頭的設計開發、試制,可顯著提高新型螺紋接頭的開發效率,也可作為計量標準用于期間核查和比對測量。

3)需要進一步深入研究系統機構誤差、運動系統誤差對測量結果的影響,完善測量模型及誤差補償,提高測量結果的準確性。

參考文獻:

[1]徐孝恩.螺紋測量[M].北京:機械工業出版社, 1986.

[2]高連新,張毅.API螺紋緊密距測量和中徑測量的比較[J].鋼管,2009, 38(6): 59-63.

[3]美國石油學會標準化委員會.套管、油管和管線管螺紋的加工、測量和檢驗規范(第15版): API SPEC 5B-2008[S].高圣平,譯.北京:石油工業標準化研究所, 2008.

[4]全國石油鉆采設備和工具標準化技術委員會.套管、油管和管線管螺紋的加工、測量和檢驗: GB/T 9253.2-1999[S].北京:中國標準出版社, 1999.

[5]張國雄.三坐標測量機的發展趨勢[J].中國機械工程, 2000, 11(Z1): 222-226.

[6]劉祚時,倪瀟娟.三坐標測量機(CMM)的現狀和發展趨勢[J].機械制造, 2004, 42(8): 32-34.

收稿日期:本文編輯:左學敏2015-08-26

作者簡介:王小強(1967-),男,高級工程師,主要從事石油工程研究工作。