菠蘿葉纖維多纖混紡紗的開發

商大偉 徐穎 張玉清

摘要:探討精梳棉/納米銀抗菌滌綸/菠蘿葉纖維50/30/20 18.2tex三組分混紡紗的生產要點。介紹了菠蘿葉纖維的性能特點。根據各組分纖維的性能和混紡比例,針對性地設計了各組分纖維的混合方法及紡紗生產工藝流程,優化配置各工序工藝參數并采取了必要的關鍵技術措施,紡制出了質量水平較高的菠蘿葉纖維多纖混紡紗。

關鍵詞:菠蘿葉纖維;納米銀抗菌滌綸;混紡紗;工藝

被譽為繼棉、毛、絲、苧麻之后的第五種天然高檔纖維的菠蘿葉纖維[1],又稱鳳梨麻、菠蘿麻,取自于鳳梨植物的葉片中,由許多纖維束緊密結合而成[2]。菠蘿葉纖維是一種具有良好的環保和服用性能的綠色纖維,因其具有良好的抑菌防臭性能,是功能性生態紡織材料[3]。因而菠蘿葉纖維其開發利用引起世界紡織業的極大關注,其纖維織物亦逐漸受到人們的青睞[4]。

菠蘿葉纖維、納米銀抗菌滌綸纖維與精梳棉混紡成紗后,可用作針織紡織品的高端面料用紗。不同功能、不同纖度的三種差別化纖維混紡成紗,不但實現了各組分原料的性能互補,提高了菠蘿葉纖維的可紡性能,有利于紡紗過程的順利進行,改善紗線內在及外觀質量,而且還可使三種纖維的優良功能集于一體,從而提高了產品的附加值。

1 原料選用、性能及紡紗品種的設計

設計開發的品種為精梳棉/納米銀抗菌滌綸/菠蘿葉纖維50/30/20 18.2tex三組分混紡紗。菠蘿葉纖維類似于其他麻纖維,抱合力差,因此設計產品混紡比例不宜過高,選定20%;添加30%的納米銀抗菌滌綸短纖以提高產品抑菌性、紗線強度和保證原料的可紡性;50%精梳棉為產品組分主體,使成紗又不失棉纖維的舒適豐滿特性。

菠蘿葉纖維由中國熱帶農業科學院提供。納米銀抗菌滌綸纖維選用中國石化集團公司生產的1.67dtex×38mm棉型短纖。精梳棉纖維選用品級高、成熟度好、細度細的新疆137長絨棉。精梳棉條由青島紡聯集團購入。

在標準試驗條件下,經測試,菠蘿葉纖維、納米銀抗菌滌綸和棉纖維的性能指標如下:納米銀抗菌滌綸纖維斷裂強度4.62cN/dtex、斷裂伸長率22.09%、質量比電阻1.87×108 Ω·g/cm2。菠蘿葉纖維的平均長度30mm、斷裂強度4.58cN/dtex、斷裂伸長率3.85%、初始模量96 cN/dtex,斷裂功0.65 cN·cm;棉纖維斷裂強度3.2 cN/dtex、斷裂伸長率6.1%。

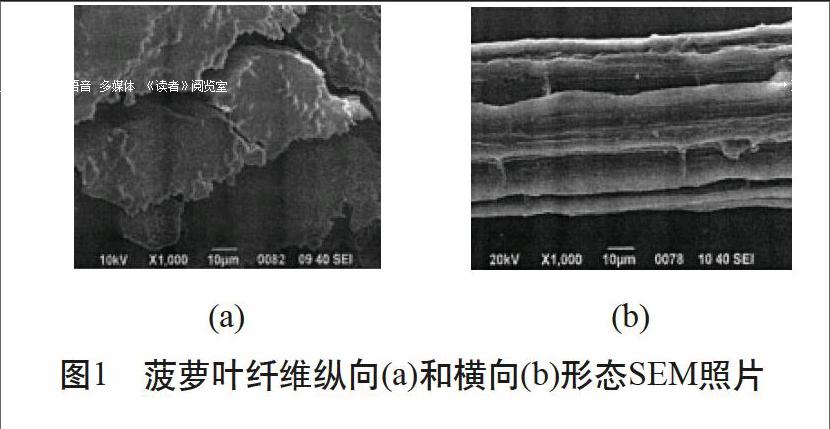

用TSM-6390LV掃描電子顯微鏡觀察菠蘿葉纖維的縱向和橫向形態SEM照片見圖1。

(a) (b)

圖1 菠蘿葉纖維縱向(a)和橫向(b)形態SEM照片

2 紡紗方案的設計及工藝流程的確定

2.1 紡紗方案的設計

菠蘿葉單纖維長度較短,細度較粗、硬脆,在棉紡設備上單獨成紗困難[5],需要與其他柔性較好的纖維混紡成紗。菠蘿葉纖維、納米銀抗菌滌綸纖維性能差異雖然較大,但為了提高菠蘿葉纖維的可紡性,在紡紗方案設計上,采取菠蘿葉纖維、納米銀抗菌滌綸纖維混合成條經預并條后再與精梳棉條混合的工藝方案。

將納米銀抗菌滌綸纖維與經過預處理的菠蘿葉纖維按60/40的混紡比例采取原料稱重混合法混棉,經短流程清梳聯合機組、一道并條后制成納米銀抗菌滌綸/菠蘿葉纖維混合預并條,而棉纖維則通過常規的開清、梳棉、預并、精梳后,在并條工序與納米銀抗菌滌綸/菠蘿葉纖維混合預并條以50/50的混紡比進行混并和牽伸。

考慮到菠蘿葉纖維紡紗過程中會產生較多落麻,菠蘿葉纖維投料在設計混紡比的基礎上增加3%,以保證成紗混紡比的準確。

2.2 紡紗工藝流程

2.2.1 納米銀抗菌滌綸/菠蘿葉纖維混合預并條工藝流程

納米銀抗菌滌綸+菠蘿葉纖維人工稱重混合→DSBL-01型清梳聯合機(DSOp-01型開松機→DSFa-01型輸棉風機→DSMi-01型混棉機→DSFe-01自動喂棉機→DSCa-11A型梳棉機)→FA306并條機→納米銀抗菌滌綸/菠蘿葉纖維混合預并條。

2.2.2 并條混合及紡紗工藝流程

納米銀抗菌滌綸菠蘿葉纖維混合預并條

→FA306并條機(三道)→DSRo-01型數字式粗

精梳棉條

紗機→DSSp-01型數字式細紗機。

3 各工序的工藝配置及質量控制要點

3.1 菠蘿葉纖維預處理

菠蘿葉纖維可紡性能差,含有雜質,長度不勻率較大,纖維束黏結且含有較多殘膠纖維。為了實現在棉紡設備上的順利生產,需要對菠蘿葉纖維進行預開松,其目的是提高菠蘿葉纖維的可紡性、改善纖維分離度和減少紡紗過程中的落耗。預開松處理在FK-500紡織纖維開松機上進行。同時要適當調整開松機的相關工藝參數設置,利于打斷部分超長倍長和打開并絲纖維并提高落雜率。

另外,菠蘿葉纖維如在常規溫濕度條件下開松打擊、梳理、牽伸,纖維易脆斷,影響成紗質量和制成率,所以為增加纖維的柔軟度、增強纖維間抱合力、改善纖維的表面性能和可紡性能,經預開松后的菠蘿葉纖維須給油給濕對纖維進行養生處理。抗靜電劑、抱合劑和柔軟劑與水按1∶9的配比配制成油劑處理液。處理液與原料的質量比為1∶100,將處理液均勻地噴灑在菠蘿葉纖維原料上,在25℃環境里密封放置24 h以上。

3.2 精梳棉纖維工藝

棉纖維從清梳聯到精梳各工序采用傳統的純棉精梳工藝配置,制成精梳棉條,不再贅述。精梳棉條定量為16.3 g/5m。

3.3 納米銀抗菌滌綸菠蘿葉纖維混合生條紡制工藝

納米銀抗菌滌綸纖維與經過預處理的菠蘿葉纖維稱重混合,經DSBL-01型數字式清梳聯合機后制成納米銀抗菌滌綸菠蘿葉纖維混合生條。生產中采取了“充分混合、適中隔距、慢速度、減少打擊、早落防碎、少傷纖維”的工藝原則,同時要提高混合纖維的轉移率,防止纖維過多的搓揉與糾纏。

在梳棉工藝設計中,兼顧梳理與減少損傷纖維。錫林刺輥間采用較大的速比,并盡可能減小錫林與刺輥、錫林與道夫隔距,利于纖維的良好轉移、充分梳理和減少纖維的返花、棉結的產生。

清梳聯合機各單機的主要工藝參數配置如下:

DSOp-01型開松機:開松輥轉速280 r/min、給棉簾線速度2.42 m/min、剝棉羅拉轉速186 r/min、開松速比369倍。

DSFa-01型輸棉風機轉速960 r/min。

DSMi-01型混棉機:斜釘簾線速度22.5 m/min、剝棉輥轉速89.6 r/min、小開松輥轉速373 r/min,角釘簾-均棉羅拉隔距60 mm、角釘簾-壓棉簾隔距70 mm。

DSFe-01自動喂棉機:振蕩板振動頻率274次/min。

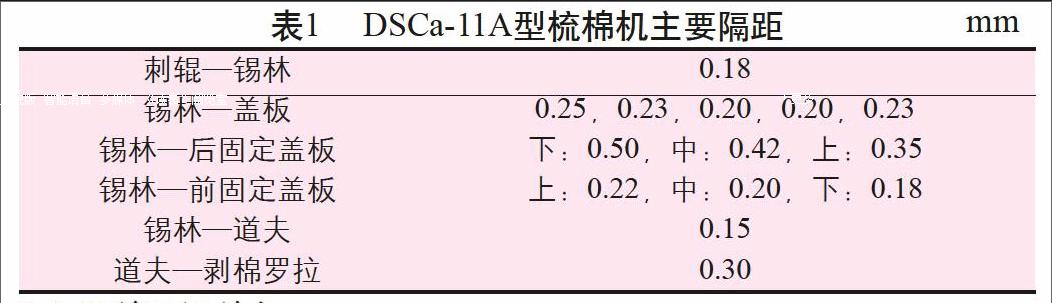

DSCa-11A型梳棉機:梳棉機主要牽伸配置為總牽伸倍數60倍、錫林轉速500 r/min、錫林刺輥速比2.0∶1、蓋板速度200 mm/min。主要隔距配置見表1所示。

3.4 預并及混并條

針對納米銀抗菌滌綸菠蘿葉纖維混合生條中纖維結構紊亂、整齊度差、重量不勻率差別大等缺陷,為有效控制熟條條干水平、保證混合均勻和混紡比準確,納米銀抗菌滌綸菠蘿葉纖維混合生條經預并后,再和精梳棉條進行3道混并條的工藝配置。預并條工藝總牽伸倍數小于并合數、羅拉隔距和后區牽伸倍數偏大設計,以改善纖維的伸直平行度。混并3道并條按“倒牽伸、輕定量、中隔距”工藝原則,并且末并的后區牽伸倍數小于混頭并、二并,利于成紗條干水平的提高、單紗強力不勻率的降低和棉結的產生[6]。

預并及混并條主要工藝參數見表2所示。

3.5 粗紗工序

粗紗工序中,偏大設計粗紗捻系數,從而增加了菠蘿葉纖維部分轉移到紗條內部的概率,對減少毛羽的產生起到了較好的作用。使用抗繞性較好的皮輥,減少了纏繞現象的產生。采用較小后區牽伸倍數,使具有結構緊密的紗條進入主牽伸區,利于保證條干均勻度。主要工藝設計:粗紗定量4.75 g/10 m,羅拉隔距10mm×29mm×40mm,后區牽伸1.19倍,前羅拉速度178 r/min,捻系數90。

3.6 細紗工序

由于菠蘿葉纖維的彈性差、短纖維較多,因此細紗工序以減少斷頭和毛羽,保證紗線中菠蘿葉纖維的含量、提高條干水平為側重點。較大捻系數設計、大的后區羅拉隔距、小的后區牽伸倍數、降低細紗車速和提高車間溫濕度等措施來改善其成紗質量。主要參數為:羅拉隔距18 mm×30 mm,捻系數360,后區牽伸倍數1.15倍,定量1.715g/100m。

標準試驗條件下對成紗質量指標進行測試,試驗結果如下:條干CV值15.2%,斷裂強度13.21cN/dtex,單強CV值10.6%,斷裂伸長率8.5%,百米重量CV值2.15%,-50%細節、+50%粗節、+200%棉結分別為50個/km、90個/km、120個/km。

4 結語

菠蘿葉纖維雖然具有較高的斷裂強度,但纖維硬脆、長度差異較大、抱合力較差、斷裂伸長率較小,所以在棉紡設備上開發菠蘿葉多纖產品時混紡比例不易過高,以20%左右為宜。紡紗方案的設計及工藝流程的確定中,菠蘿葉纖維的混合方式、預開松、加油劑給濕養生處理和菠蘿葉纖維混合生條預并工藝是紡紗順利如否和提高成紗質量的關鍵所在。在整個工藝參數設計時,清梳工序盡量減少對菠蘿葉纖維的損傷、防止纖維過多糾纏而產生棉結;在條、粗、細各工序中加強對纖維控制,改善半成品及成紗結構并系統設計粗細紗工藝參數配置等措施,都取得了很好的生產效果,紡制出了較高質量的精梳棉/納米銀抗菌滌綸/菠蘿葉纖維50/30/20 18.2tex多纖混紡紗。

參考文獻:

[1] 郭愛蓮.菠蘿葉纖維的性能及應用[J].山東紡織科技,2005(6):49-51.

[2]王紅,邢聲遠.菠蘿葉纖維的開發與應用[J].紡織導報,2010(3):52-54.

[3]張勁,鄧干然,周建南.菲律賓熱帶作物纖維的開發利用[J].中國熱帶農業,2006(6):25.

[4]劉恩平,郭安平,郭運玲,等.菠蘿葉纖維的開發與應用現狀及前景[J].紡織導報,2006(2):32-35.

[5]郁崇文,張元明,姜繁昌,等.菠蘿纖維的紡紗工藝研究[J].紡織學報,2000,21:352-354.

[6]謝春萍,吳敏,王建坤.紡紗工程[M].北京:中國紡織出版社,2012.

(作者單位:商大偉,青島市纖維紡織品監督檢驗研究院;徐穎,青島出入境檢驗檢疫局;張玉清,青島大學纖維新材料與現代紡織國家重點實驗室)