基于VERICUT的雙主軸車削加工中心虛擬仿真應用研究

曹旭妍

(陜西國防工業職業技術學院數控工程學院,西安710300)

?

基于VERICUT的雙主軸車削加工中心虛擬仿真應用研究

曹旭妍

(陜西國防工業職業技術學院數控工程學院,西安710300)

摘要:雙主軸車削加工中心加工功能強大,能夠一次裝夾下完成零件的所有加工特征,但由于其結構的復雜性,機床在進行新零件試切時容易發生干涉、碰撞等危險情況。采用虛擬仿真加工技術,基于VERICUT軟件構建機床的虛擬仿真加工系統,對工件進行仿真加工,能夠方便、準確的檢測NC程序的正確性,觀察加工過程,預知加工結果,進而完成NC程序糾錯,保證實際加工的可靠進行。

關鍵詞:雙主軸車削加工中心虛擬仿真VERICUT

引言

雙主軸車削加工中心是在車削機床基礎上添加了動力銑、鉆、鏜以及副主軸等功能而形成的先進加工機床,該機床使得需要多個加工工序的工件在車削加工中心上一次完成,不僅減少了因多次裝夾而導致的加工誤差,還提高了加工效率,對機械產品的高質量、高效率加工產生巨大影響,促進了制造業的快速發展。然而由于雙主軸車削加工中心不僅結構復雜,且存在銑、車等不同模式,在實際應用中存在數控程序編寫困難、正確性檢測困難的問題,這些問題制約著車削中心的高效應用,給企業快速生產帶來障礙。通過應用虛擬仿真技術,能夠快速、準確的實現NC程序的正確性檢測,同時完成工件的仿真加工,直觀的觀察工件加工過程,預知加工中可能出現的干涉、碰撞的危險情況,降低機床使用中的風險[1]。本文以TNR-200YS雙主軸車削中心為研究對象,基于VERICUT仿真平臺,構建該機床的虛擬仿真系統,介紹了在VERICUT中建立雙主軸車削加工中心虛擬仿真系統的一般方法及技術難點,并對一回轉體零件進行仿真加工,證實該虛擬仿真系統的正確性及可靠性。

1 雙主軸車削中心虛擬仿真加工原理

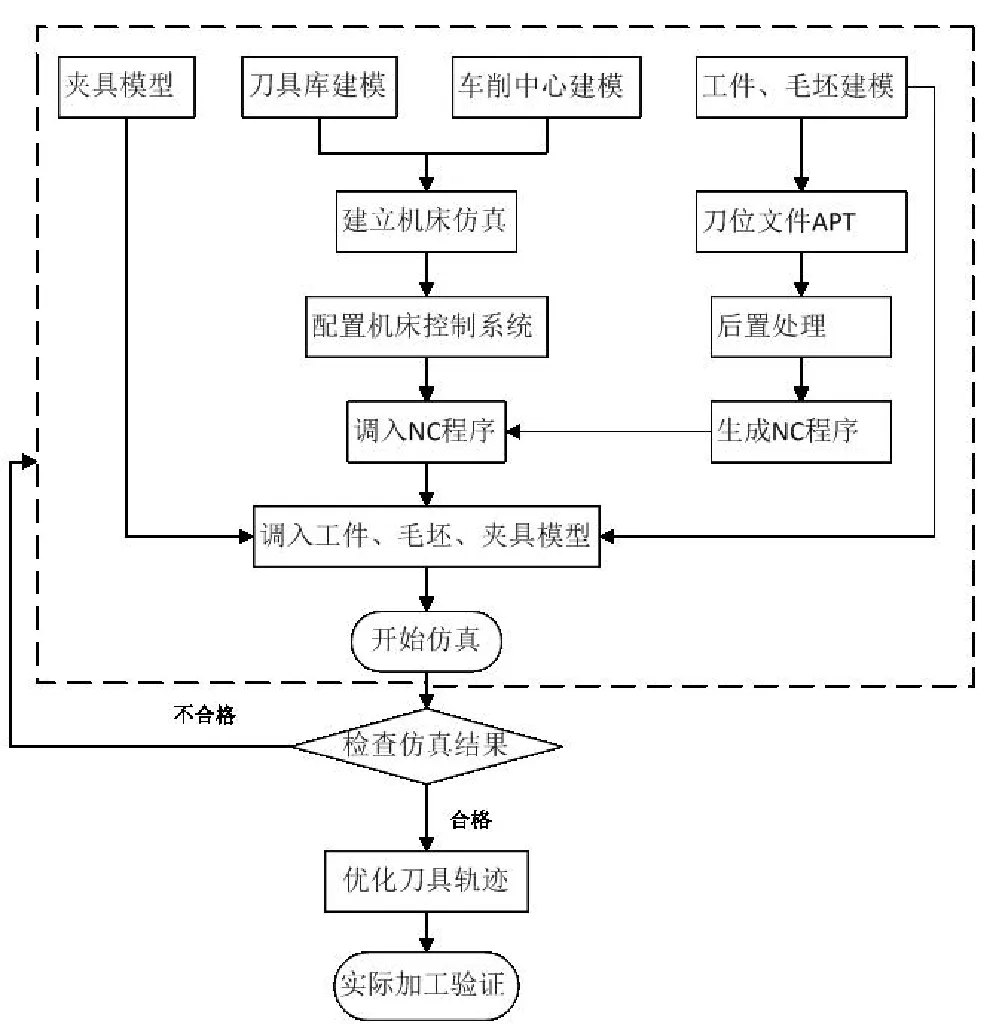

虛擬仿真加工系統是實際機床在不消耗能源和資源情況下在計算機中的完全映射。它由機床硬件結構和控制系統兩部分組成。根據機床的結構及尺寸,在VERICUT中建立虛擬機床模型,使其具有與實際機床相同的加工功能,滿足虛擬情況下加工的需要。其仿真原理及構建過程如圖1所示。

2 構建虛擬仿真系統

2.1 機床參數測量

虛擬機床模型和實際機床模型的一致性是虛擬加工仿真結果可靠性的重要保證[2]。雙主軸車削中心要在不停機狀態下完成換裝,對機床各部件的空間位置精確度提出了更高的要求,獲取準確的機床參數便成為研究的關鍵之一。機床的尺寸主要通過實際測量以及查詢技術手冊來獲取,在實際測量時,主要通過激光測量儀、卷尺、板尺等工具來對機床各運動部件進行測量。建立虛擬模型所需主要尺寸有:①、機床主軸、副主軸、工作臺、刀塔等組件的外形尺寸;②、機床在初始狀態下(即X0Y0Z0C0時),各移動、旋轉組件的定位尺寸及相互間的內部空間尺寸;③、機床其它部件的裝配尺寸;④、機床外形輪廓尺寸。

圖1 雙主軸車削中心虛擬仿真加工原理

2.2 構建虛擬機床硬件結構

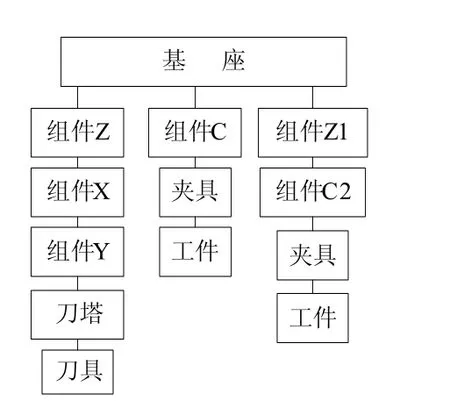

要正確建立機床的虛擬模型首先需要明確機床的運動關系即機床的運動鏈。TNR-200YS具有兩條運動鏈:基座——工件;基座——刀具,如圖2。對運動鏈上的各部件進行三維建模,并按照運動關系將其組合起來,即完成機床的硬件結構。由于該機床結構較復雜,在VERICUT中對其建模存在一定的困難,因此選擇在UG中完成各部件模型的建立,然后將部件模型保存為STL文件導入VERICUT中。

圖2 機床運動鏈

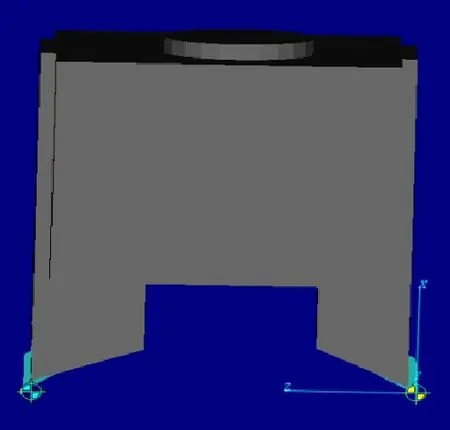

完成機床各個結構部件的幾何模型后還需對其賦予運動關系,這樣機床才具有與實際機床一致的運動特性。在VERICUT中構建機床的運動樹,選擇相應的運動組件來實現運動關系的添加。將UG中建好的.STL文件加載到相應的組件下,并對照實際機床將各部件放在準確位置[3]。如圖3為基座—刀具模型機構圖。

圖4 雙刃刀具驅動點位置

用類似的方法完成主軸、副主軸、卡爪等部件的加載,如有模型的位置與實際模型位置不符的,利用VERICUT中的“配置模型”功能調整模型位置。

2.3 建立刀具庫

VERICUT中提供了豐富的刀具設計樣本,根據刀具的具體特征及參數,選擇所需結構及尺寸即可生成刀柄、刀片。刀具生成后,為保證加工的順利進行,還需設置刀具的驅動點(對刀點)、安裝點等參數如圖4所示為雙刃車刀的設計。

2.4 控制系統配置

根據實際機床的控制系統,在VERICUT所提供的控制系統庫中選擇FANUC21i系統。由于雙主軸車削加工中心與通用機床有所不同,因此,需要針對實際機床中用到的代碼進行數控系統的再開發,使得開發后的控制系統能夠滿足機床的加工功能。

TNR-200YS雙主軸車削中心在使用中能夠進行主軸車削、主軸銑削、副主軸車削、副主軸銑削等多個加工模式,這些加工模式的區分是通過代碼M75、M76、M175、M176來實現的,因此要專門對這些代碼進行定制。在VERICUT“文字/地址”窗口中,添加需要的代碼名稱,并進行相應功能的描述,在宏命令格式中定義代碼的功能,完成特殊功能代碼的定制。用類似的方法實現其它特殊功能的G、M代碼的設定。

2.5 機床參數設置

為確保仿真加工的順利進行,還需進行機床參數的正確設置。VERICUT中要進行的機床參數設置主要包括:機床行程、碰撞檢測、換刀點等。只有正確設置機床參數,才會在虛擬加工中當出現超程、碰撞的問題時及時報警。因此機床參數設置對虛擬系統的可靠運行尤為關鍵。根據實際參數完成設置后,仿真系統構建完成。

3 仿真加工

3.1 NC程序生成

在三維軟件UG中建立工件的三維模型,并利用UG先進的數控加工功能,進行工件的工藝處理,生成正確的前置刀具軌跡。UG中自帶了強大的后置處理功能,能夠快速的對三軸及以下的刀具軌跡文件進行處理,生成機床能直接識別的NC程序[4]。本文主要研究機床的多軸復雜加工功能,而UG自帶的后置處理器不能滿足工件的使用要求,因此需要基于UG后處理模塊進行專用后置處理器的開發,以滿足NC的正確生成。

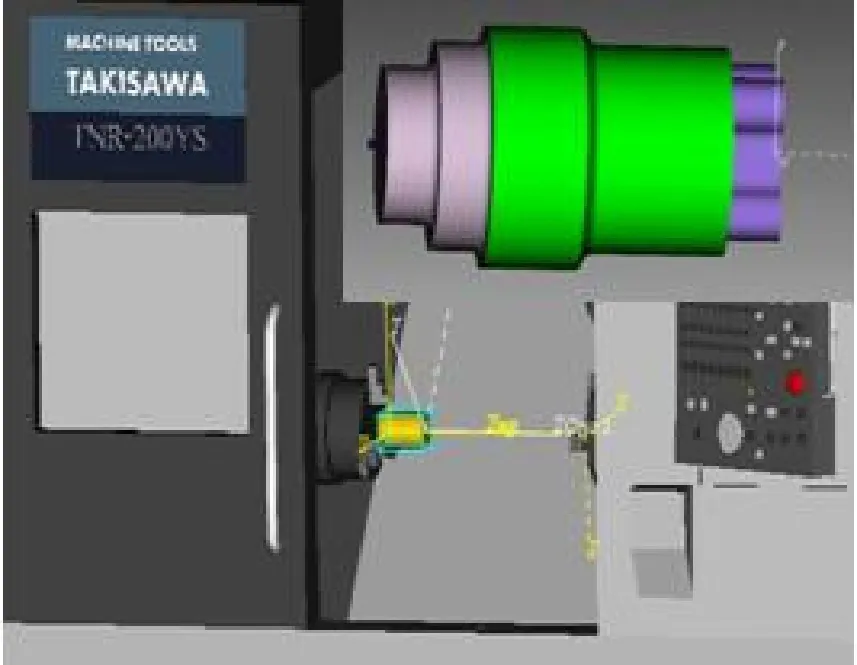

3.2 虛擬仿真加工

將UG中輸出的NC程序添加到虛擬仿真系統中,添加毛坯、工件的模型到系統中,并對G代碼偏置進行設置,設置完成后進行工件的仿真加工,如圖5所示。

圖5 虛擬仿真加工

4 總結

文中對VERICUT中建立雙主軸車削加工中心虛擬仿真系統的一般方法進行了總結,并以TNR-200YS雙主軸車削中心為原型,對其建模中的一些關鍵點及難點進行概述,完成了該機床的虛擬仿真系統的建立,并對一回轉體工件進行了仿真加工。結果表明:該仿真系統能夠正確的實現雙主軸車削加工中心的所有加工功能,正、副主軸上的加工與實際要求相符。通過仿真加工檢測了加工中可能出現的干涉、碰撞等危險情況,預知加工過程,提高了實際機床應用中的安全性及效率。為雙主軸車削加工中心的虛擬建模及仿真提供了參考。

參考文獻

[1]田娟秀.虛擬數控車床系統建模及加工過程仿真的研究[D].長沙:湖南師范大學,2000年.

[2]王中勝,張磊,劉萬普.基于VERICUT的車銑復合加工中心虛擬仿真研究[J].航空制造技術,2011,1(2):10610.

[3]曾強,張志森,肖輝進.基于VERICUT五軸聯動數控加工仿真研究[J].科學技術與工程,2012-12(4):914-917.

[4]朱秀梅.基于VERICUT平臺的數控機床仿真系統研究[D].濟南:山東大學,2009.

Virtual Simulation Study of Twin-spindle Turning Center Based on VERICUT

CAO Yanxu

(Shanxi National Defense College of Industrial Technology of NC Engineering, Xi'an 710300)

Abstract:Two-spindle machining has powerful turning center, is able to complete all the machining features under one clamping, but because of the complexity of its structure, during the new trial cut machine parts are prone to cause interference, collision and other dangerous situations. Virtual simulation machining technology was applied; virtual simulation machining system of machine tool was built based on VERICUT software. Stimulating manufacturing to workpiece can be easily and accurately to detect the correctness of the NC program, observe the process to predict the results of the processing, and then complete NC program correction, ensure reliable actual machining.

Key words:Two-spindle turning centers, virtual simulation, VERICUT