某地下礦山預裂爆破參數設計及數值模擬

陳財偉

(湖南省新邵縣新龍礦業有限責任公司, 湖南 邵陽市 422000)

?

某地下礦山預裂爆破參數設計及數值模擬

陳財偉

(湖南省新邵縣新龍礦業有限責任公司,湖南 邵陽市422000)

摘要:某礦使用有底柱深孔崩落法回采礦體,為提高生產效率,采用一次鑿巖、多次爆破的施工方式。擬采用預裂爆破來降低前排面炮孔爆破對預留炮孔的影響。通過預裂爆破設計,計算出兩種預裂孔布置方式。基于Ansys/ls-dyna數值模擬軟件對所設計的方案進行數值模擬,從應力波、預裂成縫及對預留孔的影響,最終選定孔徑71 mm,孔距850 mm,不耦合系數為3的預裂爆破參數。

關鍵詞:崩落法;預裂爆破;數值模擬

0引言

某地下礦山10-9礦段在1570中段以上均采用有底柱分段崩落法回采,礦房回采后頂板多自然冒落,采場相互貫通,形成巨大采空區。回采1570中段以下礦體時采用有底柱深孔崩落法,為保證鑿巖工作的安全,采用一次鑿巖、多次爆破的施工方式。為保證爆破落礦的有序進行,在單次爆破最后一個排面使用預裂爆破,減小對預留炮孔的影響。

開采范圍內的巖石比重在2.73~2.88之間,抗壓強度一般在34.5~66 MPa范圍內,屬堅硬-半堅硬巖組,巖石穩固性較好,在此巖組中開拓的巷道、硐室,除局部風化破碎的泥質灰巖巖層外,一般不需支護。

1預裂爆破設計

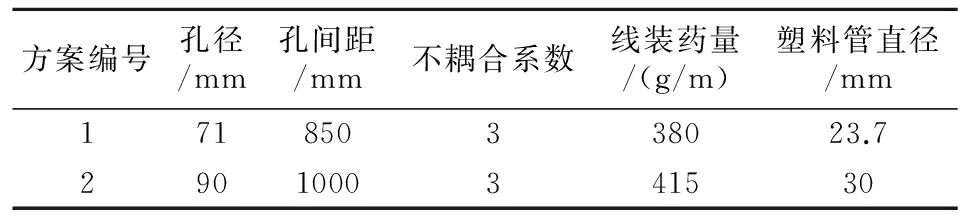

(1) 孔徑。根據已有的鑿巖設備,孔徑可選取71 mm作為方案1,另外選取90 mm孔徑作為方案2。

(2) 不耦合系數。地下隧道開挖及巷道開挖不耦合系數一般為1.5~4,而露天及硐室爆破為2~4,參考有關文獻資料,不耦合系數均為3,裝藥直徑可通過不同直徑的PVC管實現。

(3) 孔間距。根據有關資料,中硬以上巖體孔間距a=(8~12)D,軟弱巖體a=(6~8)D,本礦為中硬礦石,故90 mm孔徑的孔間距為720~1080 mm,71 mm孔徑的孔間距為568~852 mm,結合礦山巖性,90 mm炮孔設計孔距1000 mm,71 mm炮孔設計孔距850 mm。

(4) 線裝藥量。長江水利委員會推薦ρ=0.36σ0.5a0.6,也有文獻提出ρ=0.36σ0.6a0.67,本礦巖石抗壓強度為34~66 MPa,選擇60 MPa作為計算值,根據以上兩公式,線裝藥量分別為:1000 mm間距的炮孔的ρ為405~429 g/m,取415 g/m,850 mm間距的炮孔的ρ為370~385 g/m,取380 g/m。

綜上所述,兩種設計方案孔網參數見表1。

表1 設計方案

2數值模擬

2.1模型建立及參數選擇

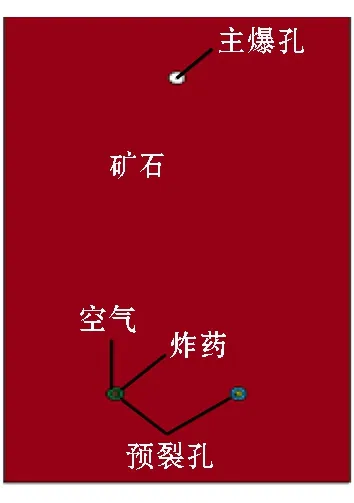

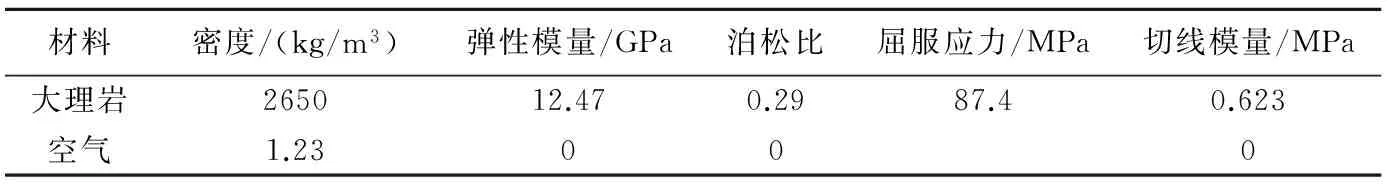

利用Ansys/ls-dyna對所設計的方案進行數值模擬,選取水平截面建立準二維模型(見圖1),即縱向僅一個單位厚度,預裂孔距離后排預留孔2.3 m,采用ALE算法,定義炸藥和空氣ALE網格與礦石拉式網格耦合。材料參數見表2。

圖1 預裂爆破雙孔模型

材料密度/(kg/m3)彈性模量/GPa泊松比屈服應力/MPa切線模量/MPa大理巖265012.470.2987.40.623空氣1.23000

2.2模擬結果分析

2.2.1應力波的傳播

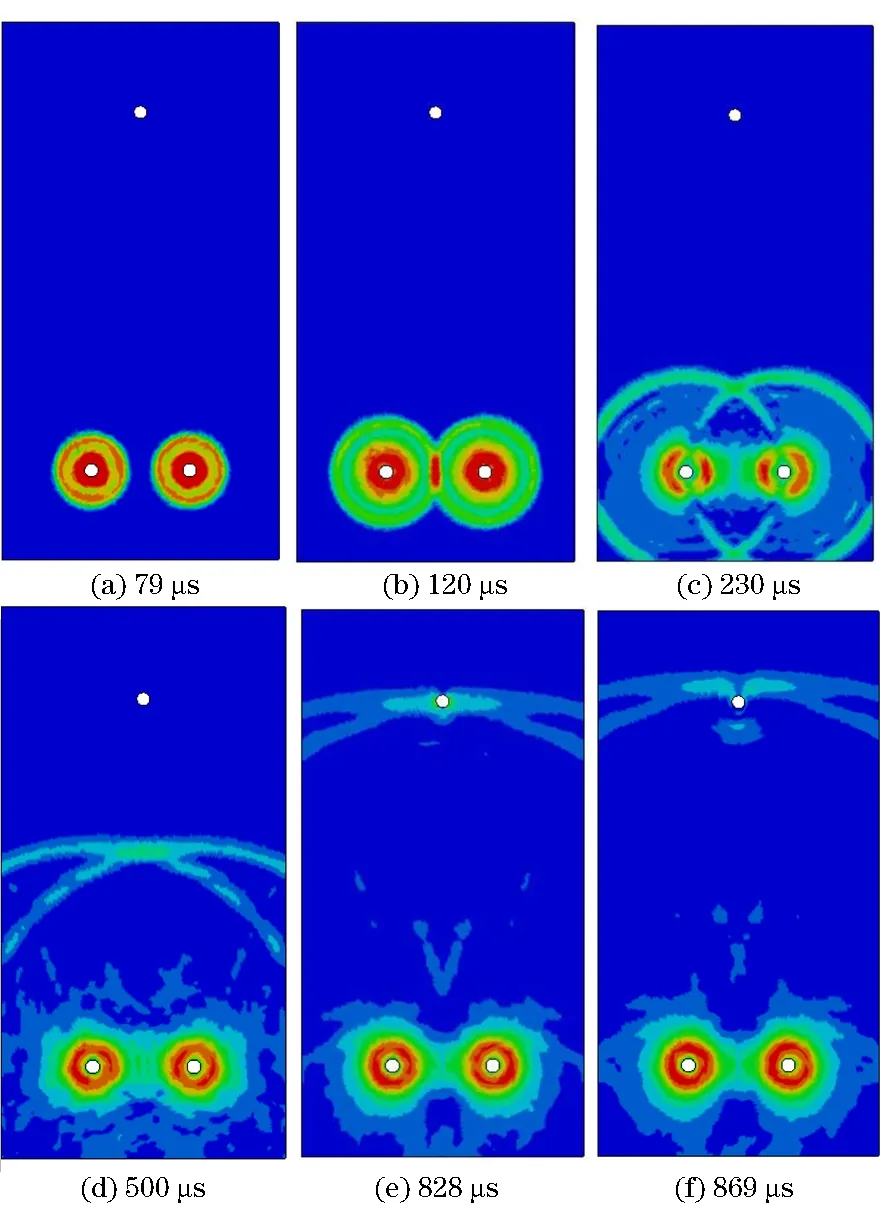

應力波可以用有效應力來衡量,有效應力是應變能強度理論的一部分。該理論認為巖石或巖石單位體積彈性變形超過該種巖石允許的最大位能時,巖石發生破壞,有效應力數值上等于各主應力差的平方和的一半的平方根,當某一點等效應力超過某一值時,便進入塑性狀態,即Von Mises屈服準則,該準則在爆破數值模擬中得到廣泛應用。方案1有效應力時程分布見圖2。

圖2 有效應力時程分布

由圖2可知,預裂孔起爆后,截面內應力波呈環狀向四周傳播,120 μs后,應力波在兩孔連線中點處相遇疊加,致使該點應力增加,其壓應力波峰過后即形成拉應力;230 μs應力波達到相鄰孔,此時相鄰孔起到自由面的作用,應力波在此處反射形成拉應力,應力波繼續傳播,孔間應力始終較高;828 μs時預裂孔應力波達到后排預留孔,使得預留孔兩側應力集中,并在預裂孔方向孔壁處形成反射拉應力。方案2有效應力傳播規律均與上圖相似,故不再累述。

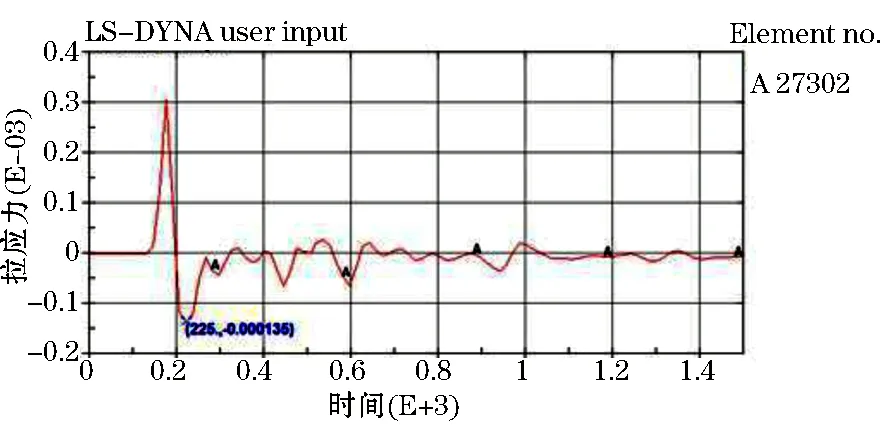

2.2.2預裂成縫效果

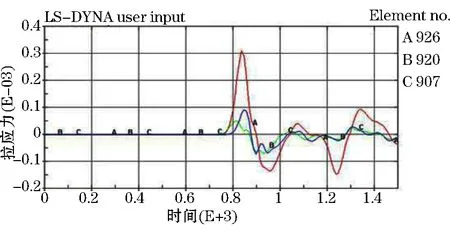

預裂成縫機理表明,預裂縫先從孔壁出開始形成徑向裂紋,并逐漸向四周擴展,直至相鄰孔裂紋貫穿,故要判斷預裂是否成縫,僅需判斷相鄰孔連線中點處在爆炸過程中出現的最大拉應力與礦巖的極限動態拉應力即可,故記錄各方案兩孔連線中點拉應力的值,見圖3~圖4。

圖3 方案1連線中點拉應力時程曲線

圖4 方案2連線中點拉應力時程曲線

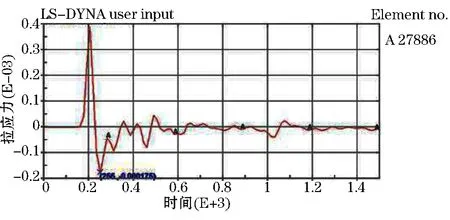

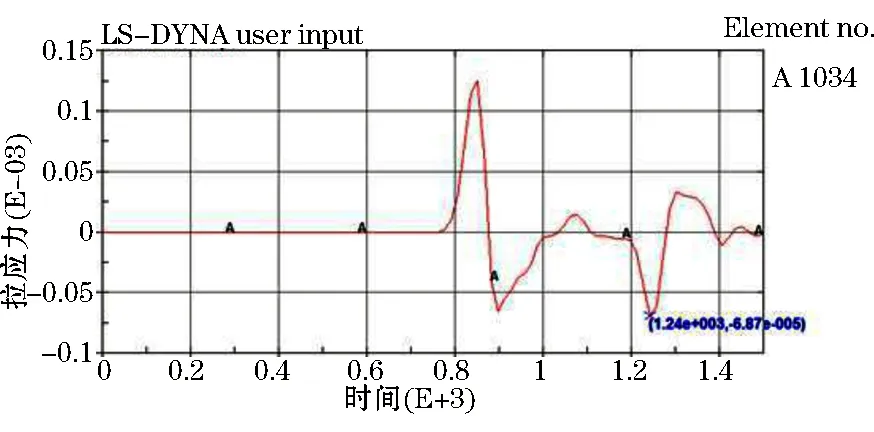

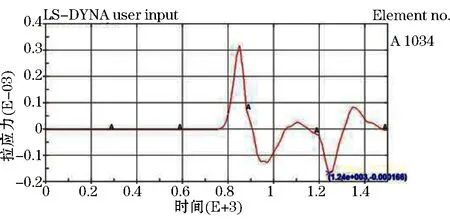

2.2.3對預留孔的影響

由于預裂孔距離后排預留孔僅為一個抵抗線的距離,需考慮預裂孔爆破對后排的影響,故記錄主爆孔孔壁近預裂孔方向、預裂孔側向、遠預裂孔方向的三個單元的應力值,監測點布置見圖5,預留了孔壁各監測點的應力時程曲線見圖6。

圖5 主爆孔孔壁監測單元

由圖6可知,926單元受到的拉應力最大,920與907單元拉應力值較小且相當,由此可知預留孔側向孔壁處最容易出現破壞,故以監測各方案中預留孔側向孔壁處的拉應力值,來衡量預裂孔對預留孔的影響,方案1和方案2預留孔側向孔壁拉應力值見圖7~圖8。

圖6 預留孔孔壁各處應力時程曲線

圖7 方案1預留孔壁拉應力時程曲線

圖8 方案2預留孔孔壁拉應力時程曲線

通過對比模擬結果,可知:

(1) 預裂孔起爆后,應力波呈環狀向四周傳播,相鄰炮孔應力波在兩孔連心線中點相遇并疊加,產生拉應力使得巖體沿著炮孔連心線附近破壞。

(2) 兩種方案的相鄰孔連線中點的最大應力均在200 ms達到最大值,分別為300 MPa和385 MPa。兩種方案均大于巖石的極限抗拉強度,方案1的最大應力更小,對巖體破壞相對較小。

(3) 對預留孔孔壁的監測結果表明,方案1的預留孔側向孔壁處的最大拉應力值小于方案2,方案1對預留孔的影響相對較小。

通過數值模擬,可知方案1雖然施工更多進尺的炮孔,使用更多的炸藥量,但是無論是預裂成縫效果,還是對預留孔的影響均優于方案2,故選取方案1為最終的施工方案。方案1的參數如下:孔徑71 mm,孔間距850 mm,不耦合系數3,線裝藥密度380 g/m。

3結論

(1) 根據現有施工條件,依據控制爆破設計規范,初步計算得出孔徑71 mm(方案1)和90 mm(方案2)兩種設計方案。

(2) 基于Ansys/ls-dyna數值模擬軟件對兩種方案進行數值模擬,從應力波、預裂成縫及對預留炮孔的影響三個方面綜合分析,最終優選方案1為施工方案。

參考文獻:

[1]解世俊.金屬礦床地下開采[M].冶金工業出版社,1986.

[2]汪旭光.爆破手冊[M].冶金工業出版社,2011.

[3]樓曉明,賴紅源,唐小軍.預裂爆破參數的理論計算及應用[J].礦業研究與開發,2011,31(5):109-111.

[4]王成勝.深孔爆破一次成井爆破在冬瓜山銅礦的應用[J].采礦技術,2010,10(6):82-84.

[5]段衛東,胡世高.預裂爆破中最佳空孔間距的選擇[J].礦業工程研究,2012(01).

[6]戴兵,趙國彥.基于預裂成縫對爆破參數擬合的數值模擬分析[J].爆破.2012(01).

[7]楊榮彥,等.洛鉬集團礦山公司深孔爆破一次成井的試驗研究[J].采礦技術,2012,12(6):68-72.(收稿日期:2015-09-15)

作者簡介:陳財偉(1985-),男,助理工程師,主要從事殘礦資源回采及薄礦體開采工藝研究。